汽车外后视镜镜面转向器性能测试机系统设计

2021-04-06刘琳霞沈炯陆晔敏

刘琳霞 沈炯 陆晔敏

摘 要:随着社会的不断发展,汽车已经走进了千家万户,外后视镜作为汽车驾驶员观察后方情况的重要部件,但由于驾驶员身高、驾驶习惯等因素,需要对外后视镜的镜面角度进行调整。因此,需要对镜面转向器的性能进行测试。亟需一种外后视镜镜面转向器性能测试机,本文提出了一种通用的汽车外后视镜镜面转向器性能测试机系统设计方法。

关键词:镜面转向器 性能测试 工控机 LabVIEW

1 引言

麦格纳(太仓)汽车科技有限公司,主要从事车用灯具的产品开发、设计、生产。产品包括电子控制系统输出部件(执行器)、车用电子光学器件(汽车灯具)等产品和服务。

汽车外后视镜镜面转向器作为公司主要生产的产品之一,在多家品牌、不同车型的汽车上被广泛的应用中。产品在出厂前要经过性能测试,来判断是否符合对应客户的质量要求。由于涉及同类产品型号众多,因此一种通用型的汽车外后视镜镜面转向器(以下简称镜面转向器)性能测试机系统就显得尤为迫切。本文正是在此情况下而进行的研究。

2 镜面转向器性能测试系统测试要求

为了满足不同类型款式的待测试镜面转向器,外形轮廓以及测试要求,所设计的镜面转向器性能测试系统需要满足以下要求:

(1)装载镜面转向器的载具,可以根据镜面转向器的外形轮廓进行更换;(2)本测试系统角度检测分辨率為0.01°,数据采样时间间隔为100ms,电流采集精度为0.01mA;(3)搭载用于角度检测陀螺仪的机构可经过手动进行上下移动,到达与镜面转向器贴合位置后可锁定位置,针对不同种类的镜面转向器锁定位置可上下调节;(4)为了避免镜面转向器沿两轴向运动时相互影响,在测试前需要进行水平调节,调节完毕后分别对X轴和Y轴进行单独测试;(5)X(Y)轴正负方向的极限转角值确定,根据0.5S内对应方向上角度变化量来确定,达到极限角度后镜面转向器内部离合齿轮分离,发生相对滑动,不产生角位移;(6)测试过程中产生的数据既可以显示在操作界面供操作者观察又可以保存在电脑文件中,以备后续使用。

3 结构设计

3.1 总体设计

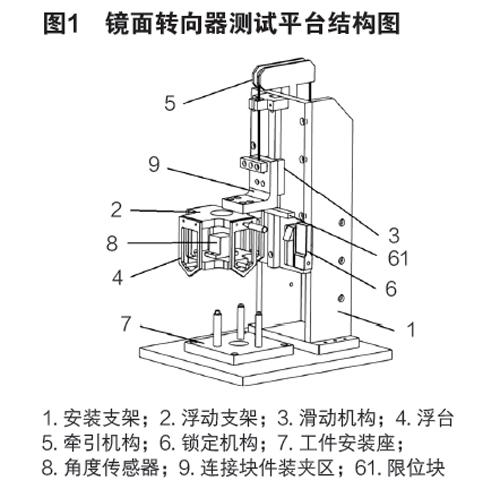

根据镜面转向器的结构特点以及性能测试工艺要求,项目组设计了图1所示的镜面转向器性能测试系统测试平台结构。待测试件放置于工件安装座(不同外形结构的待测试镜面转向器需更换与之对应的工件安装座)之上,通过牵引机构,手动移动浮动支架,使得浮台(角度传感器陀螺仪放置在浮台之上)与待测试件的被测试面贴合。通过操作人员,人工操作将机构锁定于此位置,确保后续测试过程不产生移动。

3.2 浮动支架设计

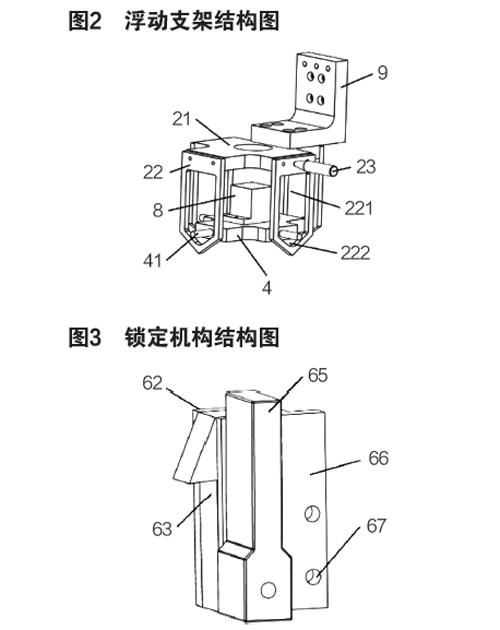

浮动支架部分,在本测试系统中实现测试台与测试工件之间的测试表面接触,测试的准确性与接触面紧密程度直接相关。项目组设计了如图2所示的结构。其中,21十字支架,22支撑框,23手柄,221活动区,222汇聚区。通过手柄实现浮动支架移动,使得浮台与测试件贴合。

3.3 锁定机构设计

锁定机构是将调整到位的浮动支架固定的结构。固定后,浮台上的陀螺仪才能准确地测试出镜面转向器的角度变化。项目总设计了图3所示的结构。其中,62固定座A,63定位扣,65驱动柄,66固定座B,67固定孔。

4 控制系统设计

在进行调节测试前,需要将测试将放置于测试台上并锁定好。

4.1 控制要求

(1)对已放置好的镜面转向器进行手动调平(根据陀螺仪反馈的角度来确定),调平过程由手动测试功能实现,本功能需要包含对X轴和Y轴的分别调节,包含两轴的正负方向,调整分辨率为0.01°;(2)待测试件调平后,可进行自动测试。测试的数据可以保存,保存的文件名由用户输入确定;(3)自动测试X轴过程:转向器首先向X轴负方向的极限位置旋转,在控制界面中有角度转动提示,旋转到达X轴负方向的极限位置后,显示出此时的极限角度值,之后向X轴正方向转动;旋转到达X轴正方向的极限位置后,显示出正向极限角度及X轴负方向与X轴正方向两个极限位置的夹角,同时转动的角速度、转动时间、运行电流均需显示和存储,此时X轴方向的测试完成,需要回到调平的位置,以便进行Y轴的测试;(4)自动测试Y轴过程:转向器首先向Y轴负方向的极限位置旋转,在控制界面中有角度转动提示,旋转到达Y轴负方向的极限位置后,显示出此时的极限角度值,之后向Y轴正方向转动;旋转到达Y轴正方向的极限位置后,显示出正向极限角度及X轴负方向与X轴正方向两个极限位置的夹角,同时转动的角速度、转动时间、运行电流均需显示和存储,此时Y轴方向的测试完成,需要回到调平的位置,完成整个自动测试过程。(5)可进行双测试工位同时工作的设置;(6)可在软件中查阅保存的数据资料,可根据时间进行条件筛选;(7)设置操作用户权限,需设置登录密码,用户登录后可新建使用者并授予一定的操作权限。

4.2 控制系统主要硬件选择

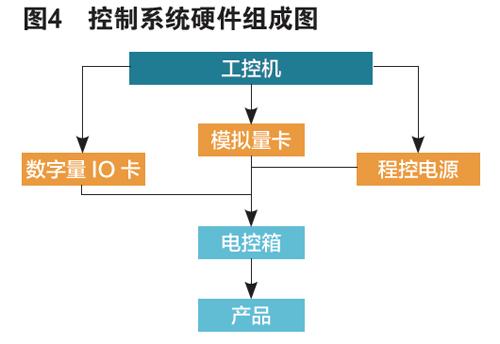

控制系统需要检测测试过程中的转向器电机的转角及镜面转向器工作过程中的最大电流,选取对应的陀螺仪和电流传感器进行对应物理量的采集。本系统选用工控机进行控制,控制系统硬件组成示意图如图4所示。

4.3 程序设计

程序流程图如图5所示,经过调平后,测试程序自动实现对镜面转向器X(Y)轴正反方向的极限转角和最大工作电流的测试与记录,测试过程中将产生的数据及时记录在Excel文件中。程序设计采用Labview软件设计,自动测试设置界面如图6所示。

转角采集程序Labview代码如下:

“

“

5 结语

系统经调试已正式投入使用中,在使用过程中系统能够完成设计的功能。在保证耐久测试功能的前提下,系统可以远程监控与控制方面进行提升,可让系统更加智能和便捷。

参考文献:

[1]潘云忠.车用灯具密封性检测装置控制系统设计研究[J].时代汽车.2018(11):120-121.

[2]王睿铮.基于单片机的顶棚遮阳帘自动控制系统设计[J]. 电子世界.2020(01):174-175.

[3]基于单片机的载货汽车后视镜转向随动系统[J]. 王丰元.汽车实用技术.2017(15):17-18.