浅埋暗挖隧道下穿既有构造物施工技术

2021-04-06李新生,孙慕楠

李 新 生,孙 慕 楠

(1.95338部队,广东 广州 510000;2.中国水利水电第七工程局有限公司 第一分局 ,四川 彭山 620860)

1 概 述

龙泉山区间隧道YDK44+150~YDK44+300(150 m)、ZDK44+130~ZDK44+300(170 m)段下穿已通车的快速路张万沟大桥。区间围岩为强风化泥岩夹砂岩,处于向斜富水带。隧道穿越张万沟大桥桩基础,穿越段1#桥墩桩底高程为579.913 m,桥台台底高程为589.666 m。左线隧道位于桥台与桥墩之间,距桥台7.5 m,距桥墩中心线12.5 m,隧道拱顶距桥台底32.94 m,距桥墩底23.19 m。采用浅埋暗挖法下穿该段区间时,隧道的开挖施工将对上覆土体造成扰动作用并对土体结构应力平衡造成破坏、导致土体应力重新分布,土层发生位移,引起桥梁构造物及地表不均匀沉降甚至严重变形垮塌[2],给施工带来极大的安全风险。对此,为了确保隧道顺利下穿张万沟大桥,必须加强土体结构变形控制。而土体结构变形又受隧道工程埋深、开挖施工技术等因素影响。研究发现:为减小对地表土层的影响,可适当增加隧道工程埋深[3],但需要注意的是:埋深过大会产生高额的造价且施工技术难度较大。

考虑到该段隧道地处富水带且埋深较浅等不利因素,不但要保证龙泉山隧道顺利下穿张万沟大桥,而且不能影响到张万沟大桥的正常交通。经技术人员分析后决定,该工程首先应用地震波反射法(TSP)探知隧道前方的地质情况,为隧道施工中及时采取防范措施提供依据,进而有效控制地质灾害的发生;其次,在了解前方地质情况的前提下通过采用超前帷幕注浆和超前大管棚双重预加固措施稳固岩体;最终实行光面爆破以减少爆破后围岩产生爆破裂缝的数量,从而减少对张万沟大桥的扰动。笔者对所采取的施工技术进行了阐述。

2 所采取的施工技术

2.1 地震波反射法(TSP)

地震反射波法[4]是利用地震反射波进行人工地震勘探的方法。其测量结果能较准确地确定界面的深度和形态,圈定局部构造,判断地层岩性。

将TSP203超前地质预报系统的测线布设在掌子面附近的边墙上,它由两个接收器孔(孔深2 m)和24个炮孔(孔深1.5 m,间距1.5 m)组成,两个接收器孔对称分布在两个边墙,24个炮孔等间距布置在边墙,每个炮孔的炸药用量为60~80 g,采用瞬发电雷管逐个引爆。

炮孔从掘进头向后在巷道边墙布置,第一个炮眼距掌子面退后5 m,孔深1.5 m,其它23个炮眼以同样孔深、间距1.5 m向后依次布置。接收孔位置距第24号炮眼的距离为16 m。

施工过程对钻孔的要求:

(1)炮孔:24个,垂直边墙深度为1.5 m,间距1.5 m,高度1 m,孔径42 mm;

(2)接收孔:2个,深度2 m,距第24号炮孔16 m,高度1 m,孔径50 mm;

(3)炮孔和接收孔在巷道边墙布置成一条直线,高度1 m,平行于巷道走向布置;

(4)所有孔均垂直于边墙;

(5)数据的采集与分析:洞内数据的采集主要由接收器、数据记录设备以及起爆设备三大部分组成。洞内数据的采集包括打接收器孔、爆破孔、埋置接收器管、连接接收信号仪器、接收放炮信号等过程。通过专门的数据处理软件处理得知龙泉山隧道在YDK44+150-260(110 m)、ZDK44+130~260(130 m)区间均为向斜富水带。

2.2 超前帷幕注浆

龙泉山隧道在YDK44+150~260(110 m)、ZDK44+130~260(130 m)区间均为向斜富水带,采用超前帷幕注浆预加固措施能够防止隧道开挖过程中引起的张万沟大桥沉降变形。

(1)止浆墙及钻孔施工。在隧道掌子面施工到距设计周边注浆里程前5 m位置,在掌子面设置厚度为2 m的C20混凝土止浆墙。采用管棚钻机进行钻孔,钻孔直径为108 mm,钻孔2 m后设置1 m长、φ108孔口管,壁厚6 mm。注浆采用全断面注浆法,掌子面设置5圈注浆孔,每循环注浆段长30 m(开挖25 m,保留5 m长止浆岩盘)。

钻孔顺序宜先钻内圈孔、后钻外圈孔,先无水孔、后有水孔。钻进过程中经常测定其位置,并根据钻机钻进的状态判断成孔质量,及时处理钻进过程中出现的事故。钻进过程中必须确保动力器、扶正器、合金钻头按同心圆钻进。

(2)注 浆。注浆材料主要为水泥浆液,水泥水玻璃双浆液主要在封孔或突涌时使用。注浆顺序为先外圈再内圈,同圈孔间隔施工。采用分段后退式注浆,分段长度为0.6~1 m。钻孔完成后,在孔内设置止浆塞,从孔底开始分段进行注浆,第一分段注浆完成后,后退一个分段长度进行第二分段注浆,如此往复,直到整个注浆段完成,注浆终压为1.5~2 MPa。

2.3 超前大管棚施工

为保证隧道下穿张万沟大桥施工过程中桥梁的结构安全,在隧道右线YDK44+190~230(40 m)段及左线ZDK44+170~210(30 m)段设置大管棚。大管棚采用直径108 mm,壁厚6 mm的热轧无缝钢花管制作,管棚施工角度为3°。大管棚长45 m,环向间距为40 cm。左右线管棚设计各30根,共计60根。管棚导向墙设计为1 m宽,厚0.6 m,采用C25喷射混凝土浇筑。φ140导向管与导向墙型钢焊为整体,中心距下底边30 cm,距上底边30 cm。导向管环向间距为40 cm,安装导向管外插角3°。为满足大管棚施工,需对上台阶断面进行扩挖,扩挖段总长7 m,过渡段1 m,扩挖厚度为1 m。上台阶扩挖段施工时,下台阶施工至扩挖段起点后停止开挖施工,待上台阶管棚施工完成后采用C25喷射混凝土将扩挖段回填至设计开挖断面后进行下台阶的施工。

(1)导向墙施工。导向架采用2榀Ⅰ18型钢钢架作为管棚导向墙,间距0.6 m。2榀钢架间纵向采用φ22纵向钢筋,环向1 m间距布置并与钢架焊接牢固。工字钢底部至内模顶面的距离为5 cm。

(2)导向管施工。工字钢架设完成后进行导向管的安装,导向管采用直径144 mm的热轧无缝钢花管,其壁厚为5 mm,导向管的长度为1.5 m,环向间距为40 cm。为防止导向管在灌注混凝土时发生位移,将导向管焊接在工字钢架上。

(3)模板的安装及浇筑。为保证导向墙端头喷射混凝土面光滑平顺,需在导向墙安装端头模板。导向墙的端头模板采用2.5 cm厚的木板,木板间的连接采用加背撑方式进行加固,木模板与钢模板之间采用扒钉或钢钉连接牢固,模板与混凝土接触面涂刷脱模剂。

导向墙采用C25喷射混凝土浇筑,采用潮喷工艺。

(4)大管棚施工。为满足洞内大管棚施工,需对上台阶断面进行扩挖,扩挖段总长7 m,过渡段长1 m,扩挖厚度为1 m。

(5)跟管钻进施工。钻孔采用管棚钻机,钻孔直径为127 mm。在打设每孔的第一节管时,奇偶孔分别采用长度为1.5 m和2 m的钢管并安装管系。以后的每一节管均采用1.5 m长的钢管。

(6)管棚加工。大管棚为直径108 mm、壁厚6 mm的热轧无缝钢花管。在大管棚管壁上钻注浆孔,孔径为10~16 mm,孔纵向间距为15~20 cm,梅花形布置,尾部留长度不小于100 cm的不钻孔止浆段。

大管棚钢花管标准段钢管长度为1.5 m。为提高导管的抗弯能力,在导管内增设钢筋笼。钢筋笼由四根主筋和固定环组成,主筋直径为16 mm,钢筋之间每1 m间距用5 cm长、直径48 mm的钢管连接,钢管壁厚3.5 mm。

(7)管棚注浆。管棚安装完成后进行注浆,浆液采用水灰比为1∶1的水泥浆液。由于管棚间距较小,钻成一孔便开始注浆(有水时从无水孔向有水孔进行),同时可以让浆液在松散的岩层中扩散填充,将破碎的岩层固结,有利于相邻孔在钻孔时减少掉块,避免发生卡钻或掉钻、掉钎现象。

注浆分两步完成。当第一次注浆的浆液充分收缩后进行第二次注浆,以使管棚填充密实。

注浆完成后,采用钢板在钢管口进行焊接封堵,预留注浆管,注浆管安装阀门,堵头必须封闭严实。注浆完成后,采用快干水泥砂浆封堵钢花管与导向管之间的空隙。

2.4 爆破开挖

区间段采用台阶法施工,采取短进尺、光面控制爆破进行开挖,每循环掘进60 cm,地表爆破震动速度不大于5 cm/s。

根据装药参数和爆破震动速度反算爆破安全距离,采用以下公式进行计算:

R=(K/V)1/aQ1/3

式中V为地面质点峰值震动速度,cm/s;Q为炸药量(延迟起爆时为最大一段装药量),kg;R为观测点(计算)到起爆源的距离,m;K,a为与爆破方式、装药结构、爆破点至计算点间地形、地质条件等有关的系数和衰减系数。

已知爆破震动速度V=5 cm/s,通过查阅《爆破安全规程》(GB6722-2003)中的K值和a值与岩性的关系得知:软岩石:K值取250~350,a值取1.8~2;通过计算可以得出爆破安全允许距离R为18.12~24.79 m。将观测点安装在1#墩桥墩上,实测观测点地面高程为601.8 m,观测点距1#墩桩底距离为21.88 m;观测点距离下方隧道左线开挖拱顶距离为45.07 m>R最大值(24.79 m),采用爆破设计装药参数满足爆破震动速度<5 cm/s的要求。

开挖注意事项:

(1)采用爆破开挖时一定要按审批通过的爆破设计进行钻孔装药爆破,严格控制钻孔深度,避免进尺过大导致地表出现沉降;

(2)装药时避免集中装药,采用控制爆破以减少爆破震动对建筑物的影响;

(3)开挖完成后,及时施做初期支护,拱架间距及锁脚锚杆的深度必须满足设计要求,锁脚锚杆注浆一定要饱满密实。

2.5 监控量测

该段隧道施工前在路面埋设了监测量测点。右线施工前,于道路两侧埋设了监测点,每排7个点,从中心线向两边点间距为2~5 m,共4排。左线施工前在桥台及桥墩上埋设沉降点,每个桥墩1个点,桥台4个点。施工期间对测点进行了变形监测。

(1)监控量测频率。在下穿张万沟大桥施工期间,监控量测人员每24 h对控制点进行一次数据采集并编制监控数据分析表,及时发布在监控量测群里,遇监控量测数据超过预警值时必须及时采取处理措施。

(2)施工期间,该段公路1 km范围内限速为30 km/h并设置显著的警示标志。隧洞爆破时,采取交通临时管制措施。

该桥梁允许的最大沉降控制标准为:

(1)桥面地表沉降控制值小于20 mm。

(2)桥台竖向沉降控制值小于15 mm,桥台不均匀沉降控制值小于5 mm。

(3)横桥向同一盖梁两个墩柱不均匀沉降位移差控制值小于5 mm,纵桥向相邻桥墩不均匀沉降位移差控制值小于15 mm。

(4)同一盖梁竖向不均匀沉降控制值小于3.5 mm,隧道拱顶范围内同一盖梁竖向不均匀沉降控制值小于3 mm。

监测结果分析情况:

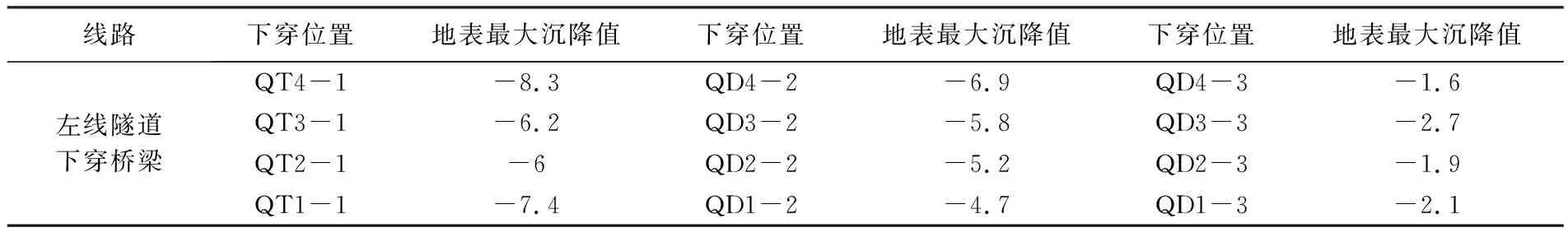

通过采取以上施工技术措施,得到了隧道左、右线地表、桥墩以及桥台的最大沉降随施工位置的竖向变形结果(表1、2)。

表1 右线隧道下穿引起地表沉降汇总表 /mm

表2 左线隧道下穿引起桥墩、桥台沉降汇总表 /mm

由上述数据结果可以看出:随着隧道不断向前掘进,地表沉降值、拱顶桥墩与桥台沉降值均在控制范围之内。说明此次通过地震波反射法超前地质预报,采用超前帷幕注浆、大管棚双重预加固、实施上下台阶光面爆破施工技术使隧道在下穿快速公路张万沟大桥施工时的安全得到了保障,亦使得浅埋软弱围岩地段的施工能顺利进行,对顺利下穿张万沟大桥起到了决定性的作用。

3 结 语

浅埋软弱围岩隧道下穿张万沟大桥工程作为隧道施工的难点工程存在极大的挑战性,通过采取上述有效的施工技术,本次工程施工右线桥面最大地表沉降值为6.2 mm,桥台竖向沉降最大值为8.3 mm,桥台最大不均匀沉降值为2.1 mm。横桥向同一盖梁两个墩柱的最大不均匀沉降位移差值为0.5 mm,纵桥向相邻桥墩不均匀沉降位移差为5.3 mm。各沉降均在允许值范围之内,说明所采取的帷幕注浆以及大管棚超前支护对地层稳固的作用明显,注浆加固地层使地层的强度以及完整性均明显提高[5]。