协作机器人在发动机罩盖拧紧上的应用探析

2021-04-06沈云啸庹鹏

沈云啸 庹鹏

上汽通用五菱汽车股份有限公司 广西 柳州 545007

前言

在智能制造的推进中,基于机器人的自动化应用是转型的基础。某发动机工厂也在不断推进数字智能化应用,通过自动化提升不断降低运行成本以应对激烈的汽车市场。传统机器人在大质量搬运、大扭矩拧紧应用上优势明显。但为满足生产安全需要,行业对机器人的生产和集成提出严格的规范要求,增加安全护栏后存在占地过大问题,特别是在技改作业等场合对工艺布局挑战更大。人机协作机器人在满足工艺目标前提下不仅可带来生产空间的节约,而且其可拖动示教的特性在安全可控下可实现人机协作智能化应用。

协作机器人首次由丹麦UR公司于2008年正式推向市场,随后机器人厂家KUKA、ABB、Fanuc,新松等均发布了协作机器人,且有效负载逐步提升[1]。随着2016年ISO/TS15066规范发布,为促进协作机器人的集成推广提供了行业指导意见[2]。协作机器人具备体积小,质量轻,编程简单并具备防碰撞功能适应工业现场小负载,人机交互应用场合。汽车行业协作机器人已在整车装配[3],车身涂胶[4]等场合进行了应用。

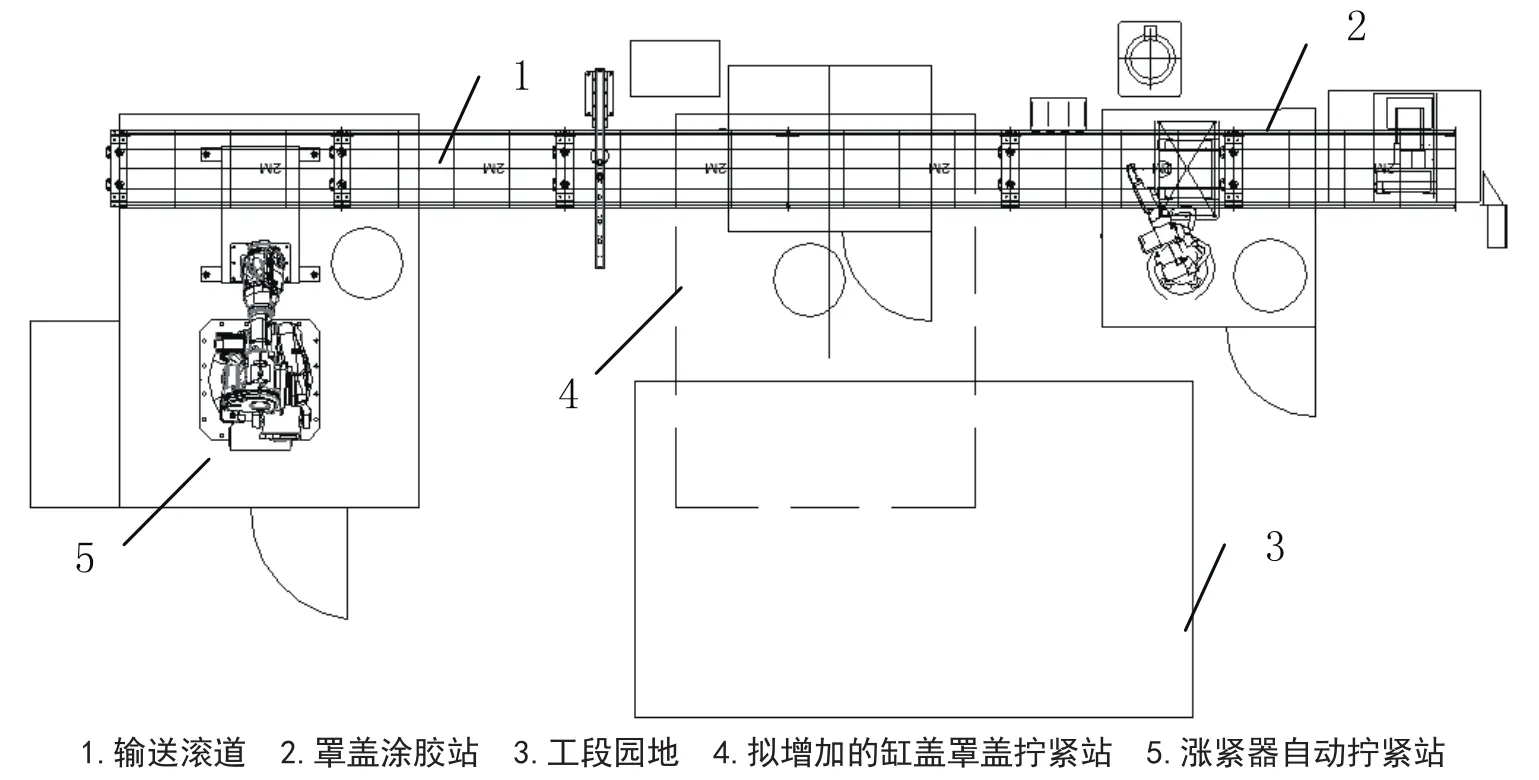

某公司发动机工厂在国6机型导入过程中,需要将发动机缸盖罩的全轴自动拧紧改造为机器人拧紧以提升生产柔性实现多产品共线生产。在方案设前期中,如图1所示采用传统机器人带双轴伺服拧紧变距方案,机器人的防护栏设计需要将现有工段园地移走才能实现,但线旁紧凑的料架摆放无法实现工段园地的整体迁移。

图1 缸盖罩传统机器人拧紧方案

1 协作机器人应用于发动机罩盖拧紧

为解决传统机器人拧紧罩盖占地大问题,同时考虑引入智能设备应用试点,为后续发动机装配线人机协作提升做好技术储备。发动机罩盖拧紧方案设计为采用两台作机器人每次同步拧紧两颗螺栓的方案。发动机罩盖螺栓要求拧紧11颗,扭矩要求为10±2N.M。

1.1 机器人选型

为保证生产效率,在满足定位精度,工作范围等基础要求下,重点考虑机器人末端负载情况,考虑大批量生产线下自动站工作的稳定性,拧紧轴净重2.6kg及拧紧轴安装后重心相对手腕中心偏移导致有效负载进一步下降,同步考虑关节轴强度[5]最终选取UR10机器人。该型机器人主要参数如表1所示,相比传统机器人380V供电需求,协作机器人无须配置动力电路。

表1 UR10机器人主要参数

1.2 机器人拧紧方案设计

(1)缸盖罩拧紧要求

为保证发动机罩盖的密封性,在两台机器人移动下,带动双轴拧紧以在实现产品柔性拧紧,程序设置同步拧紧降低螺栓拧紧过程的衰减问题。各螺栓拧紧步骤如图2所示,前5组(10颗)螺栓分5步,每一步两颗螺栓同步拧紧,最后一颗单独拧紧,即螺栓拧紧顺序为1→2→3→4→5→6。

图2 罩盖拧紧螺栓示意图(11颗)

(2)协作机器人结构及运动学分析

协作机器人通过监测电流变化实现力的反馈,因此在使用过程中考虑不同角度是否达到各关节轴的极限情况,并按厂家要求尽可能合理布局机器人姿态实现机器人轴受力均匀以减少误报警。机器人各运动部件如图3所示,由6个旋转关节组成,其中基座和肩关节规格相同,末端3个手腕规格相同。

图3 协作机器人结构

根据手册获得各关节轴极限扭矩如表2所示,其中末端极限扭矩为56N•m,足够满足10N•m规格螺栓拧紧要求,并降低机器人在快速移动过程中轴的误报警。

表2 机器人各关节轴轴扭矩极限

协作机器人和传统机器人在工作行程中一样需考虑运行过程中避开其运动奇异点以防止不确定的动作发生,在零位状态下,其 D-H连杆坐标系参数如表3所示,ai为连杆长度,di为连杆偏移距离;αi-1为连杆扭转角度,θi为关节旋转角度。依据正运动学,求解连杆坐标系之间的齐次变换矩阵可获得机器人末端位姿。

表3 协作机器人D-H参数

另通过数值求解法获得机器人逆运动学,避免运行过程的奇异点,确保各关节旋转角度θ有解。

(3)协作机器人拧紧方案布局

为降低协作机器人拧紧过程中的误报警,要求拧紧轴旋转中心避免与机器人旋转轴中心平行,防止旋转轴受到拧紧过程中的最大反作用力。缸盖罩螺栓拧紧过程中,设计方案如图4所示,拧紧枪采用了直柄结构通过连接件设计实现旋转中心垂直结构;腕关节安装支架基座采用45度安装避免拧紧轴旋转中心与关节旋转中心平行。协作机器人方案直接在滚道旁布置,相比传统机器人方案节省占地面积35%以上。并且在施工过程中,无须单独配置动力电,系统上电后,人工拖动拧紧枪对位加快了现场的调试、验证时间。

图4 协作机器人安装布局及关键结构

(4)电枪拧紧过程与机器人系统匹配

协作机器人刚性较差,在拧紧工艺设计上,在满足节拍的前提下,设定适合的电枪旋转速度以防止发生过冲导致机器人误感应报警的问题。如图5所示,两台协作机器人实现螺栓的同步拧紧。经长期生产验证,螺栓的动态扭矩稳定,生产过程的静态扭矩抽检过程也未发生明显衰减的问题。

图5 协作机器人拧紧罩盖

2 结束语

在国6机型适应性改造过程中,协作机器人的轻便快速安装,现场连接动力无须传统再配380V电源,调试对位过程中基于人机协作的应用可以快速拖动实现各拧紧对位,有效节约了场地并提升了改造工作效率。但是其各关节轴承受负载相比传统机器人降低较多,为降低运行过程中误报警,需要细致考虑各关节轴的工作姿态,让各轴均匀分担反力。协作机器人拧紧现场的应用成功,为生产线下一步自动化提升,人机协作下降低人员工作负荷提供了全新应用思路。