采空区注氮对瓦斯爆炸危险区的影响数值模拟

2021-04-06李芸卓苏贺涛季淮君

李芸卓,苏贺涛,季淮君

(1.中国地质大学(北京)工程技术学院,北京100083;2.中国地质大学(北京)国土资源部深部地质钻探技术重点实验室,北京100083)

采空区是煤矿灾害事故的主要源头[1]。在煤矿开采过程中,由于采空区遗煤和煤壁等瓦斯涌出使采空区发生瓦斯积聚,当这些积聚的瓦斯与通风口漏风进入采空区的新鲜空气接触,且一旦接触到火源就会发生瓦斯爆炸的严重后果[2-3]。现如今,随着煤矿加大开采深度,大量的高瓦斯矿井出现,采空区瓦斯爆炸与遗煤自燃耦合灾害愈发增多[4-6]。注氮惰化工艺因其操作简便且具有阻燃阻爆的特性,已成为现煤矿生产中普遍的技术手段[7-8]。采空区的特殊和复杂性,工作人员无法实地进入进行检测,国内外许多学者应用实验或模拟仿真对不同注氮参数条件下采空区气体分布规律等特征参数进行了一定的研究[9-15],但目前有关注氮对采空区瓦斯爆炸与自然耦合区域演变过程及采空区爆炸危险性演化趋势尚未有深入研究。基于此,使用COMSOL 多物理场耦合模拟软件对采空区不同注氮参数条件下,采空区气体运移规律及瓦斯爆炸危险区分布特征进行研究分析,以期有助于防止采空区瓦斯爆炸与遗煤自燃耦合事故的发生。

1 工作面概况

许疃煤矿3235 工作面位于煤矿I 水平33 采区,所采煤层为32 煤。工作面走向长度为2 158 m,倾斜长长度为140~178 m,平均长度为160.8 m。煤层厚度1.0~3.0 m,平均2.5 m,煤层倾角10°~20°,平均15°,倾斜度较小,可近似看成水平煤层。全矿井瓦斯绝对涌出量为42.79 m3/min,相对涌出量为15.82 m3/t,鉴定结果为高瓦斯矿井。从勘探地质报告看,该矿井瓦斯成分以CH4为主,存在瓦斯局部富集带。工作面所采煤层属于I 类易自然发火煤层,自然发火期55 d。煤尘爆炸性指数为31.32%,具有爆炸性危险。工作面采用“U”型全负压通风方式。

2 基于COMSOL 的采空区注氮数值模拟

2.1 物理模型

根据3235 工作面资料及现场实测,利用COMSOL 模拟软件建立采空区注氮物理模型,采空区注氮物理模型如图1。

图1 采空区注氮物理模型Fig.1 Physical model of nitrogen injection in goaf

在建立采空区几何模型时,忽略了采煤工作面各种设备的影响,理想化参数条件下将工作面、进风和回风巷道以及采空区设计为矩形断面,工作面长160 m,进、回风巷道长20 m、宽5 m,采空区长250 m。自由流动区由工作面和巷道组成,风流从进风口流入经过工作面并由回风口流出,该流动过程遵循Navier-Stokes 方程。由于风流经过工作面时会产生向采空区作用的漏风现象,采空区是一种多孔介质,垮落岩和残余煤堆积在其中,其间存在复杂的裂隙和通道,选取Brinkman 方程以描述多孔介质中流体的快速流动。考虑到混合气体中的传质作用,其浓度梯度的变化引起气体扩散。不断漏入采空区的风流与从采空区涌出的瓦斯形成符合Fick 定律的动态平衡。

2.2 边界条件和模型参数

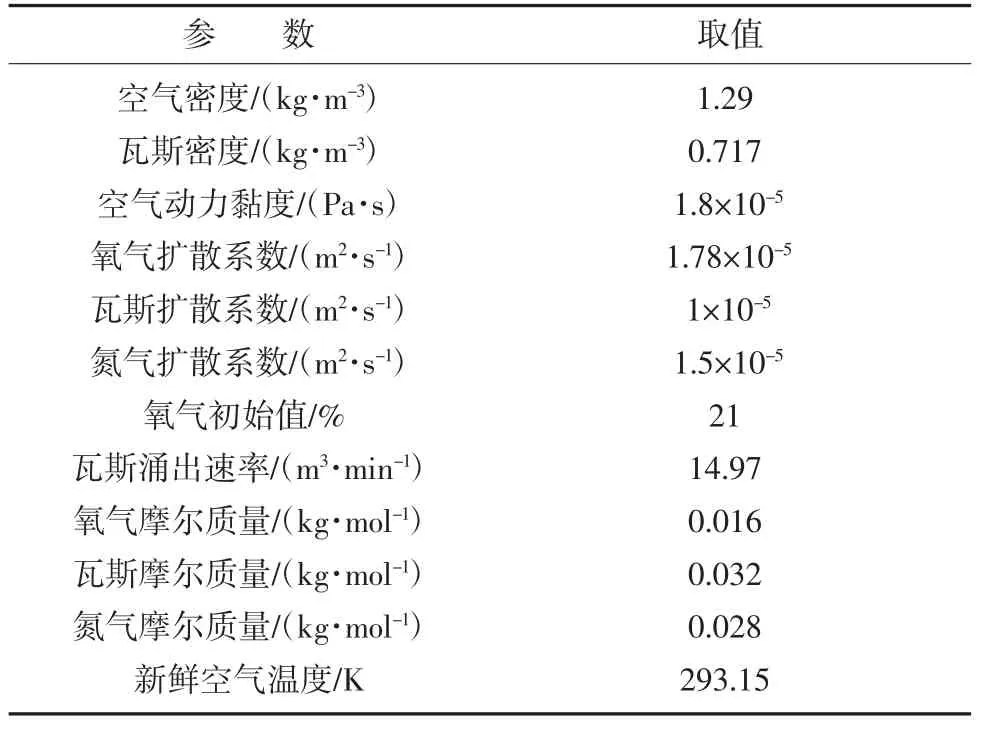

根据现场勘察情况,选择模型边界条件和相关参数。将进风巷设置为入口边界;回风巷设置为自由流动出口边界。注氮口设定为速度入口,并取氮气的浓度为98%。壁面边界设置为无滑移绝热边界条件。采空区注氮模型的基本参数见表1。

表1 采空区注氮模型的基本参数Table 1 Basic parameters of nitrogen injection model in goaf

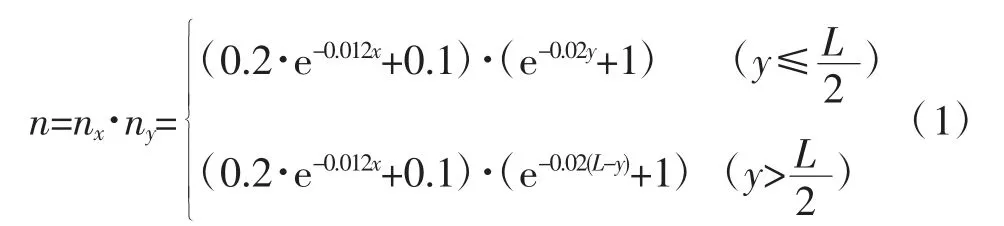

随着工作面不断的推进,采空区四周的悬臂梁结构与煤壁、煤层底板形成“松散三角区”,进行回采工作时,互相连通便构成采空区漏风的主要通道-“O”型圈,“O”型圈内垮落的煤岩具有更大的孔隙率,基于该理论构建采空区孔隙率经验拟合公式[16]:

式中:n 为采空区孔隙率,%;nx、ny为沿采空区深度和工作面倾斜方向的孔隙率,%;x 为沿采空区深度方向的坐标;y 为沿工作面倾斜方向的坐标;L为工作面长度,m。

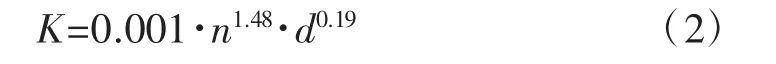

采空区渗透率主要与孔隙率和粒度大小有关,基于达西流动定律下计算采空区渗透率K[17]:

式中:K 为采空区渗透率,m2;d 为垮落煤岩平均粒度,取0.3 m。

2.3 模拟方案

为了研究为了研究注氮对采空区爆炸危险区的影响,进而优化注氮方案,模拟时设定进风口通风量为1 000 m3/min、注氮管直径为100 mm,注氮流量在360~900 m3/h 的范围。通过分析流场可知,注入采空区的氮气流动方向应与漏风风流保持一致,从而起到氮气驱替漏风惰化采空区的效果,则模拟时分别设定在采空区进风侧10~50 m,相邻注氮口间隔为10 m,即注氮位置分为10、20、30、40、50 m。

3 模拟结果

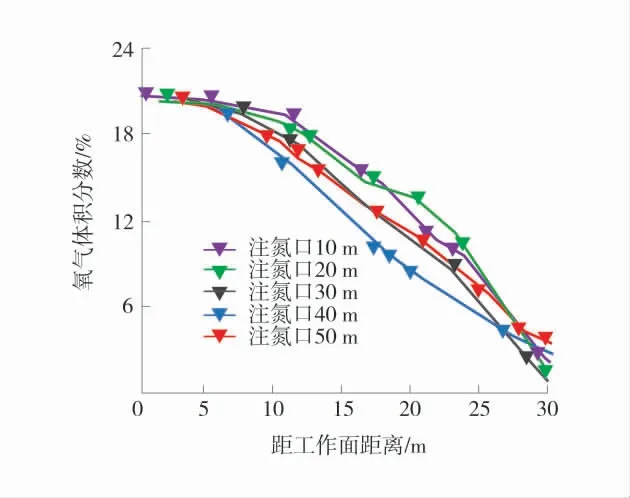

3.1 瓦斯爆炸危险区的确定

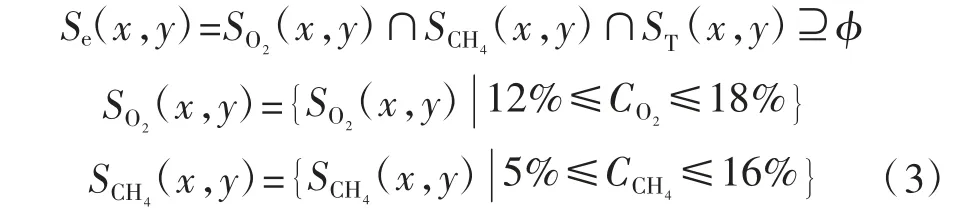

随着采煤工作面的不断推进,漏风稀释采空区中的瓦斯,并为瓦斯爆炸提供了所需的氧气。一旦采空区中的瓦斯体积分数达到爆炸极限,且遇到具有一定能量的火源,就会发生瓦斯爆炸事故。根据线性叠加的数学原理,将氧浓度、甲烷浓度、温度等关键区域的交点视为耦合危险[18]。此外,由于体积分数大于18%的氧气主要聚积在工作面附近,而工作面附近区域在高通风量条件下爆炸极限内的瓦斯不易聚集且热量累积条件较差,采空区深部通常是发生瓦斯爆炸的主要场所。因此,选取氧气体积分数为12%~18%的区间和爆炸极限内的甲烷进行耦合划分出瓦斯爆炸危险区域,其表达式如下:

式中:Se为瓦斯爆炸危险区;SO2为氧气达到瓦斯爆炸所需体积分数的区域;SCH4为瓦斯体积分数在爆炸极限内的区域;ST为达到瓦斯爆炸所需要温度的区域;CO2为氧气的体积分数;CCH4为甲烷体积分数。

3.2 注氮流量的影响

为研究注氮流量对采空区瓦斯爆炸区的影响,分别在采空区进风侧采用铺设束管方法,在注氮口位置为20 m,进风口通风量为1 000 m3/min 条件下,设置了5 种不同注氮流量(无注氮、360、540、720、900 m3/h)。根据式(3),并结合所模拟的采空区氧气和甲烷浓度分布情况,对采空区瓦斯爆炸危险区进行划分。不同注氮流量下采空区瓦斯爆炸危险区的划分如图2。其中蓝色曲线氧气为12%和18%的等值线,红色曲线为甲烷5%和16%的等值线。红色区域为瓦斯爆炸高危险区(一旦接触火源就会发生爆炸);灰色区域为瓦斯爆炸较高危险区(氧气达到爆炸所需最低浓度或瓦斯浓度在爆炸极限内);黄绿色区域为瓦斯含量过高不爆区;深绿色区域为没有爆炸成分的惰性区域。

图2 不同注氮流量下瓦斯爆炸危险区的划分Fig.2 Hazard area division of gas explosion under different nitrogen injection flow rates

由图2 可知,瓦斯爆炸危险区主要集中在距离工作面25 m 左右的采空区,并且随着注氮量的增加,沿工作面风流方向上的危险区长度明显减小,相比较采空区深度方向,注氮对工作面风流方向上爆炸危险区影响较大。由于注氮所产生的驱替漏风现象,对比图2(a)与图2(e)可以明显发现,注氮量为900 m3/h 比未注氮时,氧气12%的等值线有向工作面移动现象,爆炸极限内的甲烷区间向采空区深处倾移,这说明注氮量增加,不仅抑制了工作面向采空区的漏风,稀释采空区中的氧气,并且还阻止了采空区瓦斯向工作面的蔓延。

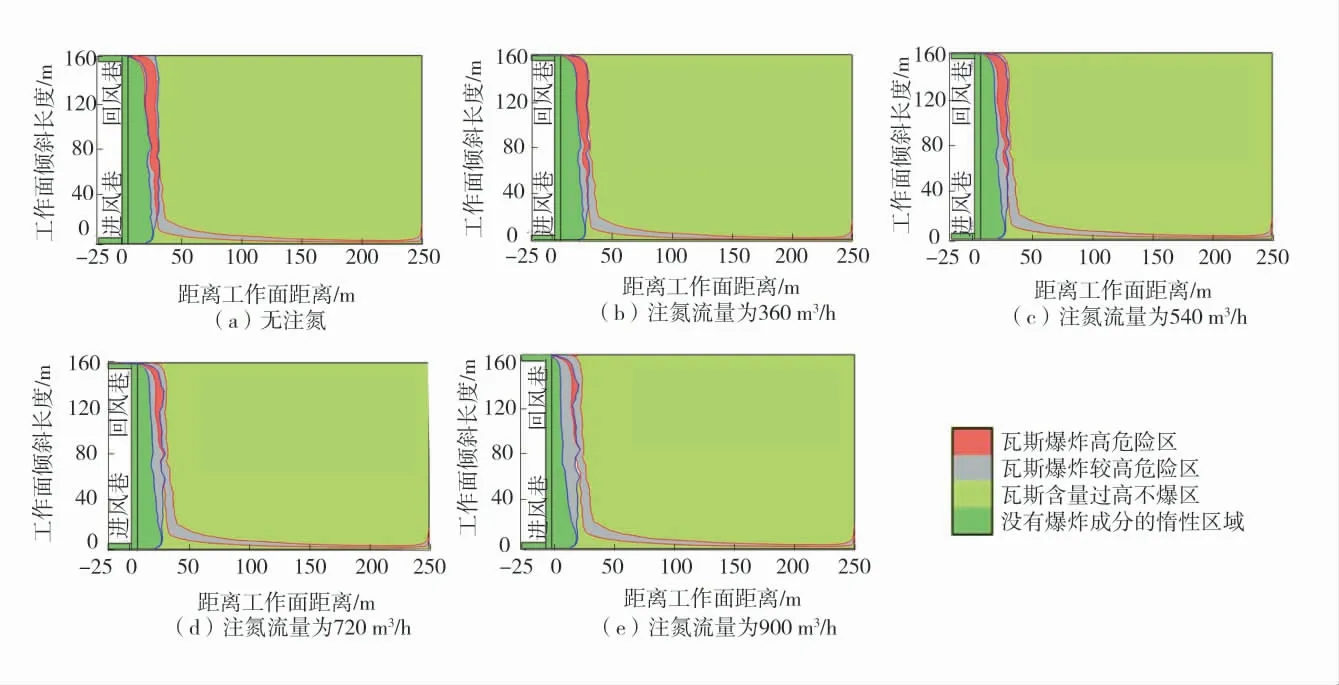

为了更加具体直观的反应注氮对于爆炸危险区的影响,分别画出了不同注氮流量下爆炸高危险区最大宽度和面积的关系图,不同注氮流量下爆炸高危险区最大宽度和面积如图3。

图3 不同注氮流量下爆炸高危险区最大宽度和面积Fig.3 The maximum width and area of the high hazard explosion area under different nitrogen injection flows

由图3(a)可以看出,在无注氮条件下,瓦斯爆炸高危险区的最大宽度约为13 m,增加注氮量到360 m3/h 时危险区最大宽度变化不明显,但继续增加注氮量至900 m3/h,最大宽度只有约5 m。通过图3(b)可以看出,当注氮流量从720 m3/h 增加至900 m3/h 时,危险区的面积变化梯度略有减小。总体上注氮流量与危险区最大宽度和面积呈线性负相关。

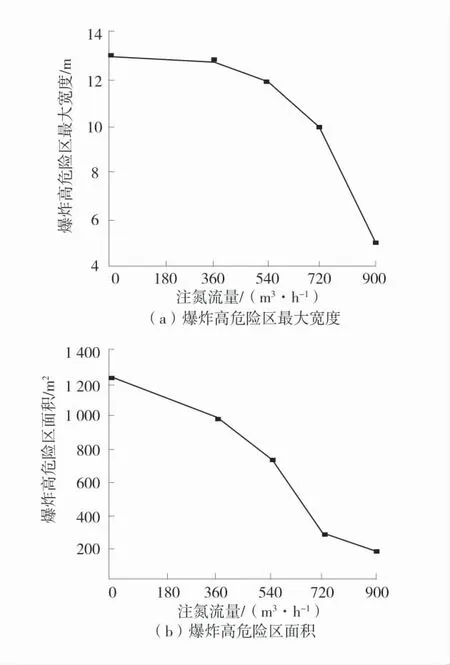

3.3 注氮位置的影响

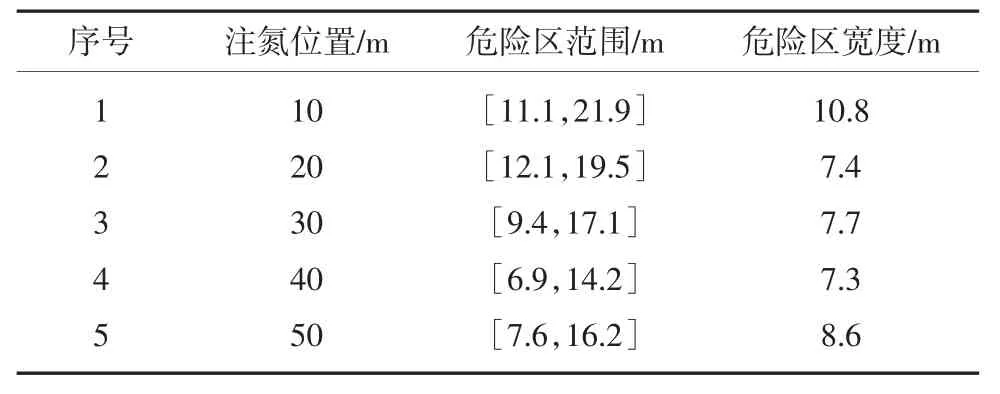

注氮量为540 m3/h 条件下,不同注氮位置(10、20、30、40、50 m)下的氧气体积分数对比如图4。由图4 可知,随着注氮口逐渐远离工作面,采空区氧气浓度变化梯度总体上在不断增加。瓦斯爆炸所需氧气体积分数(12%~18%)的危险区域统计分析的具体结果,不同注氮位置下危险区统计分析见表2。

图4 不同注氮位置下的氧体积分数对比Fig.4 Comparison of oxygen volume fraction at different nitrogen injection locations

表2 不同注氮位置下危险区统计分析Table 2 Statistical analysis of hazard zones at different nitrogen injection locations

从图4 与表2 可以看出,注氮位置对瓦斯爆炸所需氧气体积分数区域有明显的影响,当注氮位置由10 m 增加到40 m 时,该危险区域的分布范围以及宽度为随之减小,且起始点向工作面方向移动。当注氮口为10、20 m 时,危险区域起始点距工作面距离为11.1、12.1 m,危险区域的范围明显缩小了3.4 m。当注氮位置由30 m 变化到40 m,危险区域起始点由9 m 变为6.9 m,向工作面移动了2.1 m,而范围几乎未变化。值得注意的是,注氮口继续向采空区深入10~50 m 时,相比较注氮位置为40 m 时危险区域的宽度增加了1.3 m。这是由于随着采空区不断深入,采空区的孔隙率和渗透率也会随之减小,会影响氮气采空区的扩散,从而影响注氮对氧气稀释的效果。从总体上来看,注氮位置在一定范围内与对应瓦斯爆炸所需氧气体积分数的危险区域呈现负相关性。

因此,应综合考虑注氮流量和注氮位置以优化注氮的效果,且注氮口不易过浅,以防止氮气因注氮口局部高压作用而快速回流至工作面,从而使工作面以及巷道新鲜风流遭受污染以至注氮效果不明显,考虑到经济成本以及采空区压实等问题,注氮口也不易过深。同时也应该考虑注氮流量的增加,注入采空区的氮气存在一定泄露而影响注氮效率。

4 结 论

1)采空区瓦斯爆炸危险区主要集中在工作面回风侧附近,该区域氧气和甲烷体积分数均达到瓦斯爆炸条件,一旦遇到火源便会发生爆炸。且随着注氮量的增加,沿工作面走向方向上的危险区长度明显减小。

2)通过改变向采空区的注氮流量,可以显著改变瓦斯爆炸危险区的分布,随着注氮量的逐渐增大,12%~18%体积分数内的氧气和爆炸极限内的甲烷瓦斯,分别向工作面和采空区移动,瓦斯爆炸危险区的最大宽度以及面积均呈现减小趋势。

3)注氮位置和瓦斯爆炸所需氧气体积分数区域,总体上在一定范围内呈现负相关性。注氮位置在10~40 m 范围内离工作面距离越远,采空区氧气变化曲线梯度越大,瓦斯爆炸所需氧气体积分数区域宽度整体呈现递减趋势。