突出煤层钻孔施工防瓦斯超限技术及装备

2021-04-06李学臣魏培瑾

郝 殿,李学臣,魏培瑾

(焦作煤业集团有限责任公司 科学技术研究所,河南 焦作454002)

焦作矿区主采的二1 煤层构造煤发育、瓦斯压力大、含量高,在进行抽采钻孔施工或实施水力冲孔措施时,强烈的喷孔常常会引起瓦斯超限,给矿井安全生产带来巨大隐患,严重制约了矿井安全高效生产。近年来,焦煤公司研制了多种防喷装置,但仍存在防喷效果差、装置笨重、耐用性差等问题,在水力冲孔已成为低透煤层常规卸压增透主要措施的情况下,特别是对瓦斯超限“零容忍”的大环境下,开展突出煤层钻孔施工防超限技术及装备研究对焦作矿区乃至全国突出矿井都具有重要的意义[1]。

1 钻孔施工作业现场瓦斯超限因素

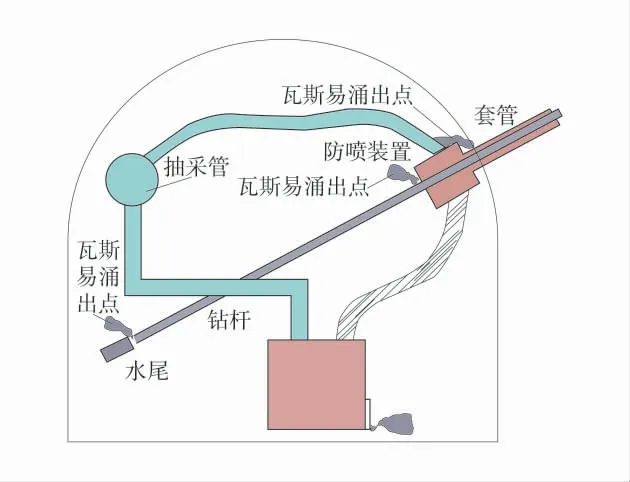

引起抽采巷道瓦斯超限主要源于从钻孔内瞬间、急剧涌出的瓦斯,虽然采取了措施加强孔口防喷、强抽,但由于常规的防喷装置和系统存在多处容易漏气、释放瓦斯的部位,因此防超限效果并不理想[2]。分析打钻及水力冲孔期间,造成现场超限的原因及瓦斯易涌出点主要有以下方面:①防喷装置下套管后套管与孔壁密封不严,在瓦斯大量涌出的情况下,一部分瓦斯从间隙中涌出;②钻杆与防喷装置之间的密封不严,是瓦斯涌出的又一通道,常规的防喷装置钻杆密封往往采取皮垫、聚氨酯等材料,在钻杆钻动摩擦情况下易变形,造成间隙不断扩大;③煤水分离装置排水碴出口处,是瓦斯涌出的通道,在控制不及时的情况下,会有大量的瓦斯涌出;④拆卸钻杆时,需卸掉水尾,此时钻杆通道与钻孔联通,成为瓦斯涌出的通道[3]。钻孔瓦斯易涌出点如图1。

图1 钻孔瓦斯易涌出点Fig.1 Gas emission points of borehole

2 钻孔施工及防超限装备

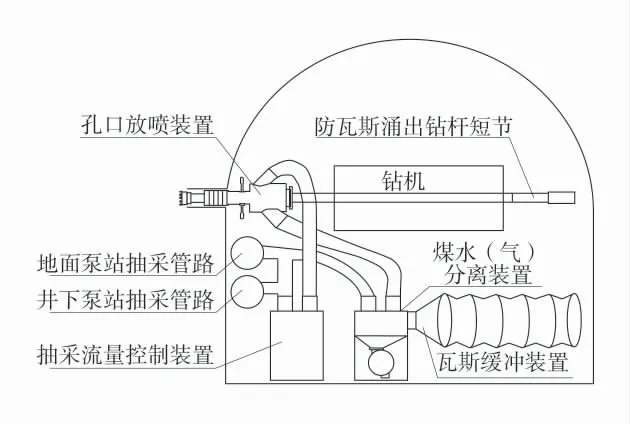

钻孔施工及防超限装备的设计主要按照有效密封、可靠抽采、煤水分离的原则设计,并逐步实现轻便灵活、坚固耐磨的目标。按照以上原则,主要应解决孔口-防喷装置、钻杆-防喷装置、煤水分离箱处及钻杆水尾等关键部位的密封问题,并通过分源抽采实现抽采能力的合理匹配[4]。

根据钻孔施工作业现场瓦斯超限因素及设计整体原则,防超限装备整体设计方案如图2。

钻孔施工防超限装备整体设计方案为:孔口挤压膨胀密封装置通过转动旋转手柄挤压高分子膨胀胶圈确保孔内密封,消除孔口瓦斯漏气源;腔体后端采用可更换的环形毛刷密封件,实现与钻杆间的紧密结合,钻孔内的煤屑与毛刷形成一体,提高密封性[5];煤水自动排放密封装置采用旋转排渣系统,在保证煤水气分离密闭效果的基础上,实现连续自动将煤屑、水等排到外部巷道内[6];防瓦斯涌出钻杆短节利用静压或高压水推动腔体内的密封球,关闭静压水后,密封球自动沿装置内部导向槽归位,形成断水自动密封的效果,可有效防止水尾拆卸后钻杆内瓦斯涌出[7];瓦斯缓冲装置可以根据打钻期间钻孔内涌出的瓦斯量伸缩,在打钻期间一旦孔内大量喷出瓦斯,该装置通过体积变化起到暂时缓冲作用,有效降低防喷装置腔体内瓦斯压力[8]。

图2 防超限装备整体设计方案Fig.2 Overall design scheme of anti overrun equipmentt

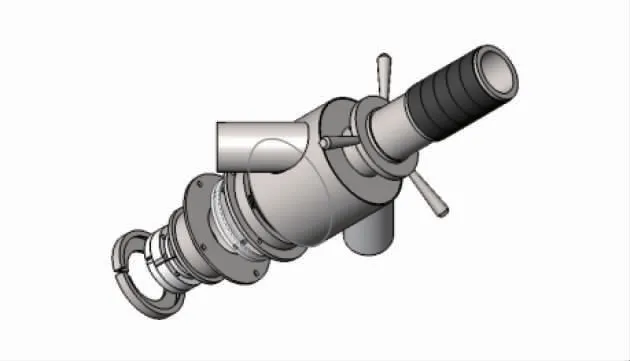

1)孔口防喷装置。孔口防喷装置如图3。针对钻孔孔口容易超限的问题,防喷装置主要解决套管与孔壁密封问题、钻杆旋转部位密封问题。设计采用挤压膨胀式孔口密封和环形毛刷密封件后端密封,解决孔口防喷问题。钻孔施工前,将孔口挤压膨胀密封装置送入预先开孔的钻孔内,转动旋转手柄向前推动推进缸,使推进缸抵接、挤压高分子膨胀胶圈,使其膨胀并与孔壁紧密接触,有效防止了孔口漏气现象。在防喷装置的后端,设计采用环形毛刷密封件,在后端腔体内放置2~3 道毛刷,在毛刷两侧加装胶皮垫,可有效支撑毛刷,防止其向两侧空间变形,同时可进一步起到密封的作用。在钻杆旋转时,毛刷可以有效紧密贴合钻杆,毛刷式密封可以适用于不同的钻杆,且钻头易通过,方便了钻杆、钻头的拆卸;打钻及冲孔时的煤碴,进一步起到了封堵密封效果。同时,对装置尺寸、材质进行了优化设计,将材质改由玻璃纤维材质,在玻璃纤维中加入阻燃、防静电材料,防喷装置总质量由原来的29 kg 降低至18 kg,达到了轻便耐用的目标。

2)煤(水)气分离装置。该装置内部由刮板、柔性密封胶皮将旋转腔体等分成3 个相对独立的空间,煤(水)气进入箱体后,瓦斯被负压管路抽走,煤水靠自重进入下部旋转排渣系统内,推动叶片缓慢转动,在转动过程中始终保证有至少1 块刮板将上部入口与下部出口之间腔体隔开,以保持煤(水)气分离装置始终处于密闭状态。旋转排渣系统在保证煤煤(水)气装置密闭效果的基础上,实现连续自动排渣,同时可配合振筛机、带式输送机完成冲孔煤渣清、装、运自动化操作[9]。

图3 孔口防喷装置Fig.3 Orifice blowout preventer

3)防瓦斯涌出钻杆短节。利用回压凡尔的原理研制了钻孔施工钻杆内防喷短节。其主要由短节前端、短节后端、逆止阀芯3 部分组成,其中逆止阀芯内安设可前后运动的密封滚球,能够完全密封逆止阀芯前端或后端通道。当钻孔钻进或水力冲孔正常施工期间,静/高压水(压风)推动密封滚球密闭前端通道,水流(压风)通过过水(气)孔到达钻头位置,保证水流(压风)正常供给;当钻孔内发生瓦斯突然喷出等异常现象期间,密封滚球密闭后端通道,使该装置的逆止阀芯处于密闭状态,达到自动密封钻杆内部通道,防止瓦斯气体由钻杆内部涌出的目的。

4)瓦斯缓冲装置。利用风琴布加工储气囊袋,在喷孔严重时,瓦斯进入囊袋内,并根据涌出的瓦斯量伸缩不同体积,起到了暂时储存瓦斯的作用,有效降低防喷装置腔体内瓦斯压力,抑制瓦斯向巷道空间涌出,降低了巷道瓦斯浓度。

5)抽采流量自动控制装置。钻孔施工、冲孔增透期间瓦斯喷孔强度、喷孔时机、瓦斯压力、瓦斯浓度、瓦斯涌出量、持续时间等均不可控,仅能通过高负压连续抽采才能保证对孔口喷出瓦斯的有效控制,一定程度上导致抽采系统长时间占用,造成抽采能力浪费。若同一巷道内多台钻机同时作业时,抽采管路沿程负压急剧下降、抽采流量大幅降低,对涌出瓦斯的控制效果无法满足应用要求。同时,钻孔喷孔高浓度瓦斯直接排空,瓦斯资源未充分利用,且可能引起回风系统短时瓦斯超限,存在一定安全隐患。抽采流量自动控制装置[10]流量控制原理为:当瓦斯浓度大于15%时,传感器释放浓度信号给控制箱内的本安型电磁阀,驱动三通气动阀门转换至主抽采管路,实现高浓度瓦斯高负压、大流量抽采利用,有效控制瓦斯喷孔;当瓦斯浓度小于15%时,三通气动阀门则转换至临时抽采管路,利用低负压、小流量抽采孔口涌出瓦斯,减少管路负压损失。同时通过水位计可观察箱体内水位情况,若水位将满时,按下控制箱侧面的放水开关驱动排水渣口处的气动阀门完全打开排水渣口进行排水、排渣。

3 钻孔防喷装置现场应用及防超限效果

为考察钻孔施工防超限装备效果,在多个钻孔施工地点进行了工业性试验,根据现场考察情况来看,防喷装置前端实现了可靠密封,后端毛刷密封总体效果良好,发生较强烈喷孔时瓦斯缓冲装置可以迅速张开,有效降低了瓦斯喷孔造成的瓦斯涌出量,防瓦斯涌出钻杆短节实现了拆卸钻杆时瓦斯涌出的问题,抽采流量自动控制装置实现了抽采管网抽采能力的合理匹配,提高了瓦斯利用量。

对九里山矿16131 回风底抽巷使用新型防超限装备之前和使用后T2传感器每天的瓦斯平均浓度进行了统计(分别统计30 d),可以看出,使用新型防超限装备之后,钻孔施工巷道回风流瓦斯浓度明显减小,钻孔施工作业基本杜绝了瓦斯超限。

为进一步统计分析施工期间钻孔瓦斯涌出规律,在防喷装置抽气口及排渣口侧安装了管道综合参数在线监测装置,并收集监测数据进行分析。在统计的时间段内,至少发生了10 余次相对较大程度的喷孔,即抽气口侧及排渣管侧出现瓦斯较高浓度的时间段。期间防喷装置口侧的瓦斯流量均达到了10 m3/min 左右,正是较好地使用了防喷装置,及时从防喷装置口侧将瓦斯抽走,消除了喷孔后巷道内瓦斯超限的可能。

4 结 语

针对穿层钻孔施工(冲孔)期间喷孔伤人、瓦斯超限导致钻机不能连续运转,打钻效率低、冲孔间断等难题,分析确定了水力冲孔作业期间容易引起作业空间瓦斯超限的因素,研制了钻孔施工防超限系列化装备;钻孔施工防超限装备包含了孔口防喷装置、煤(水)气分离装置、防瓦斯涌出钻杆短节、瓦斯缓冲装置、抽采流量自动控制等一系列装置,经现场使用,钻孔施工巷道回风流瓦斯浓度明显减小,钻孔施工作业基本杜绝了瓦斯超限,起到了有效的防喷孔、防伤人、防瓦斯超限及提高瓦斯利用率的作用。