基于CFD 的矿用催化甲烷传感器气室设计优化

2021-04-06顾仁勇

顾仁勇,蒋 泽

(天地(常州)自动化股份有限公司,江苏 常州213001)

随着传感器技术的发展,煤矿瓦斯检测系统日益成为煤矿安生生产的强力后盾[1]。当前所使用的甲烷传感器主要是催化传感器, 动态响应速度是催化传感器的一个重要性能指标。根据AQ 6203—2006《煤矿用低浓度载体催化式甲烷传感器》中的要求:甲烷传感器的响应时间应不大于20 s。气室作为探头与外界环境进行气体交互的媒介,是甲烷传感器的关键工作部位。不同的气室尺寸与构造直接影响着气体传感器的响应时间、稳定性、重复性等特性。因此,设计一个满足检测需要的气室是十分关键的,这也是保证甲烷传感器稳定可靠的有效途径[2-6]。

催化类甲烷传感器的气室有别于光谱吸收式传感器,其受气体流速的影响较大[7-8]。在实际使用过程中,催化原理的传感器在测量甲烷浓度时,会产生燃烧废气。如果燃烧废气排出不畅,甲烷气体补充缓慢,会影响传感器的响应时间和测量准确度。

借助数值模拟的方法进行流体计算,进而优化气体类传感器性能的方式目前已经受到了广泛的应用[9-13],而针对矿用催化甲烷传感器的气室仿真优化的研究较少。因此,利用计算流体动力学(CFD)对矿用催化甲烷传感器的气室内部流场和甲烷扩散特性进行分析,优化传感器响应速度,为矿用气体类传感器的气室设计提供参考依据和指导。

1 传感器气室仿真模型

1.1 物理模型

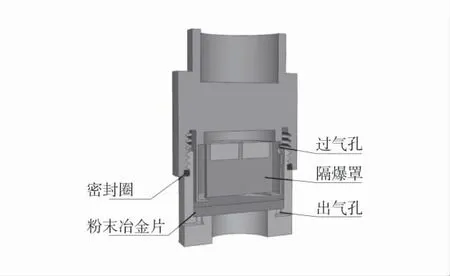

以某型矿用低浓度甲烷传感器作为研究对象,该传感器采用催化燃烧式原理工作,气室的三维模型示意如图1。催化甲烷黑白元件被隔爆罩包裹,用于保护催化元件。隔爆罩外有探头组件壳体,壳体上开有过气孔。气室底部安装有粉末冶金片,气室结构件通过螺纹连接,气室底部开设有出气孔。原始设计中,气室螺纹连接处设计有密封圈。

图1 气室的三维模型示意Fig.1 Three dimensional model of gas chamber

1.2 网格划分和计算条件

对矿用催化甲烷传感器的气室几何模型进行简化,去除不影响流场的微小特征。利用布尔运算操作,提取出传感器气室内的流体域。采用非结构化网格对模型进行网格划分,设置网格类型为四面体网格。经网格无关性验证,网格数量控制在600 万。

由于甲烷通气检测为动态扩散的过程,故计算为非稳态求解。假定流体运动为不可压缩流动,湍流模型选用RNG k-ε 模型,开启组分输运方程和重力模型,混合物包含CH4、O2和N2。为了简化计算,模拟不考虑甲烷与催化黑白元件的燃烧化学反应。

甲烷传感器的响应时间通气检验时,一般采用2%浓度的甲烷-空气混合气体进行测试。标准混合气体在气室入口的流量由浮子流量计调节为200 mL/min。因此,进气口设置为速度入口,计算得出流速为0.016 58 m/s;设置出气口为压力出口边界条件,相对压力设置为0 Pa。参照相关文献,将粉末冶金片和隔爆罩设置为多孔介质模型[14]。

主要分析对比带密封圈的原始设计和移除密封圈的改进设计。原始设计中,气体仅可从出气孔排出,将螺纹连接处设置为壁面;改进设计中,移除密封圈,螺纹的配合间隙可以出气,将螺纹间隙简化为压力出口。气室网格划分和边界条件设置如图2。

2 仿真结果

2.1 原始设计气室

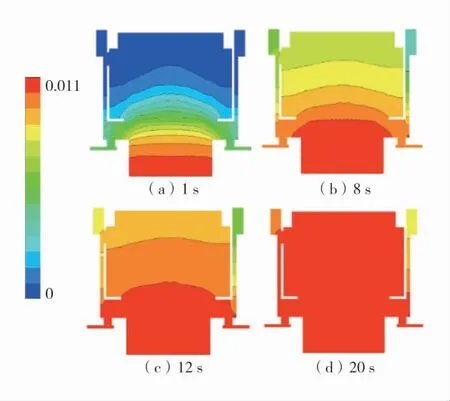

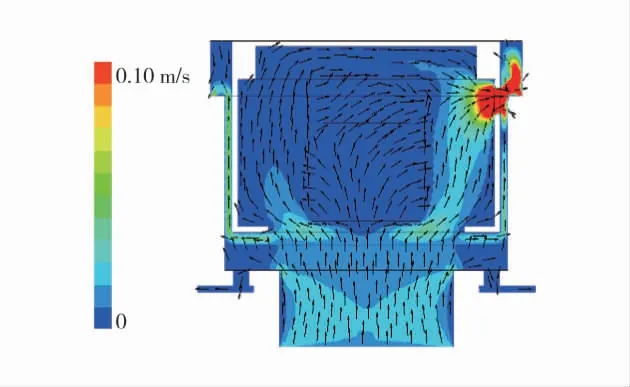

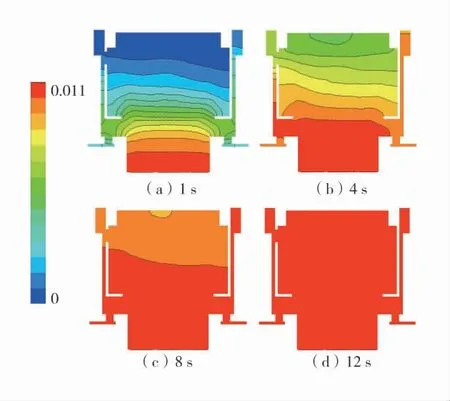

通过数值模拟计算,得到的原始设计气室的速度分布和矢量图、压力云图以及三维流线图如图3~图5,原始设计气室不同时刻的甲烷质量浓度云图如图6。

图2 气室网格划分和边界条件设置Fig.2 Grid generation and boundary condition of gas chamber

图3 原始设计气室速度分布和矢量图Fig.3 Velocity distribution and vector diagram of original design

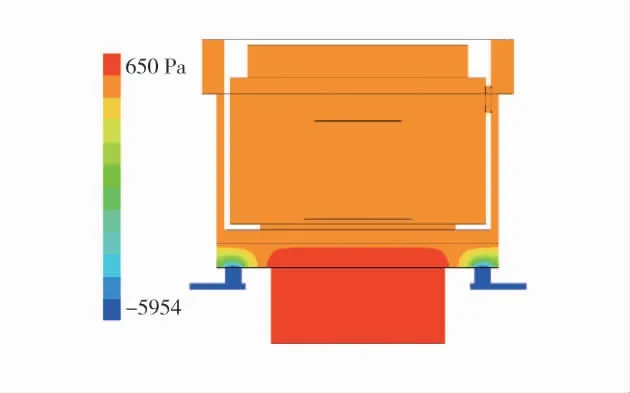

图4 原始设计气室压力云图Fig.4 Pressure distribution of original design

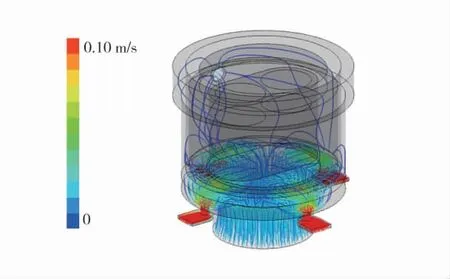

图5 原始设计气室三维流线图Fig. 5 Three dimensional streamline of original design

图6 原始设计气室不同时间的甲烷质量浓度云图Fig. 6 Methane mass concentration at different times in the original design

从图3 可以看出,传感器气室的上部气体流动缓慢,绝大部分气体从进气口流出后撞击到探头表面,偏转方向后从气室底部的出气口排出。从图4 可以看出,气室内部压力分布不均匀,出口的气流压降在6 000 Pa 左右。其主要原因在于:粉末冶金片是压力阶跃介质,气流从进气口到出气口的路径上需要经过2 次滤片,增加了额外的流动阻力,不利于气体的快速流动与扩散。从图5 可以看出,甲烷混合气在进入气室后,大部分进气直接从出气口排出,少部分气体沿着探头侧壁向上运动到探头组件的过气孔,之后流回出气口。因此,原始设计的气室,气体流线没有流过整个腔体,气室上部存在着流动死区。气室与外界环境的气体交换不畅,催化元件与甲烷反应产生的废气较难排出,进而会影响传感器的响应速度和测量精度。

从图6 可以看出,随时间的变化,气室内甲烷浓度缓慢上升,20 s 时气室内甲烷浓度才基本与来流一致,且气室上部部分区域仍存在浓度梯度。探头部位的气体流动缓慢,通气过程中的甲烷主要依靠自由扩散在气室中进行传播。因为催化传感器的响应速度主要取决于瓦斯向元件气室扩散的速度[2],所以该出气口设计方案存在催化元件响应时间超差的风险。

2.2 改进设计气室

从之前的分析可以看出,出气口位置的设计直接影响着气室内部的流动轨迹,决定着气室内甲烷的扩散速率。因此,改进设计中将螺纹连接处的密封圈移除,通过合理设计螺纹连接处的配合间隙,来保证气室的螺纹不完全密封,使气体可以从螺纹间隙和出气孔同时排出。

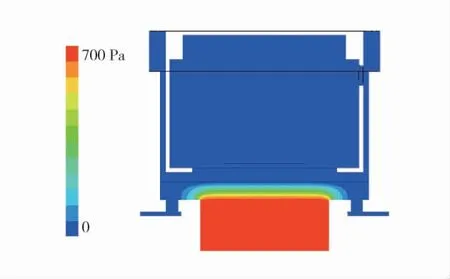

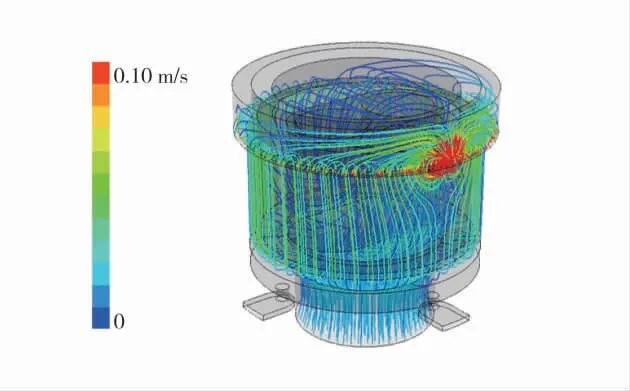

改进设计气室的速度分布和矢量云图、压力云图和三维流线图如图7~图9, 改进设计气室的不同时刻甲烷浓度云图如图10。

图7 改进设计气室速度分布和矢量云图Fig. 7 Velocity distribution and vector diagram of improved design

图8 改进设计气室压力云图Fig.8 Pressure distribution of improved design

图9 改进设计气室三维流线图Fig. 9 Three dimensional streamline of improved design

图10 改进设计气室不同时间的甲烷浓度云图Fig. 10 Methane mass concentration at different times in the improved design

从图7 可以看出,改进设计的气室内流动与原始设计完全不同,气流流过粉末冶金片后,沿气室侧壁流动到过气孔,之后全部从螺纹缝隙处排出。从图8 可以看出,气室内压降只有700 Pa,流体的流动压降小。气体从螺纹配合间隙处排出时只经过1 次粉末冶金片,由于气体流动遵循最小阻力原则,因此绝大部分气体从气室上部排出。从图9 可以看出,有别于原始设计中甲烷依靠自然扩散填充气室,改进设计气室的气流在向上运动的过程中,可以将气室内残余空气和催化燃烧废气进行快速置换,从而加快了甲烷气体的扩散。

从图10 可以看出,随时间的变化,气室内甲烷浓度上升速度明显快于原始设计,12 s 时气室内甲烷浓度与来流一致。改进设计的气室内部不存在不参与气体交互的死体积,气体扩散速度快,气体浓度分布均匀,提高了传感器的测量准确度和响应速度。因此,通过优化气室结构,利用螺纹配合间隙进行排气的方案成功提高了催化甲烷传感器的响应速度,满足了煤矿对催化甲烷传感器的性能要求。

3 试验验证

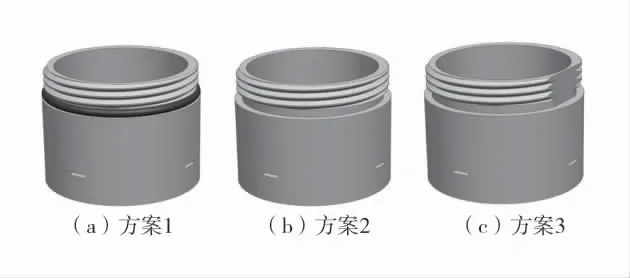

为了验证以上数值模拟的正确性,设计了试验对数值模拟得到的结论进行验证。试验方案示意图如图11,其中方案1 为原始设计,方案2 为去除密封圈的改进设计,方案3 为在方案2 的基础上通过铣削部分螺纹来增大出气面积,观察出口大小对响应速度的影响。

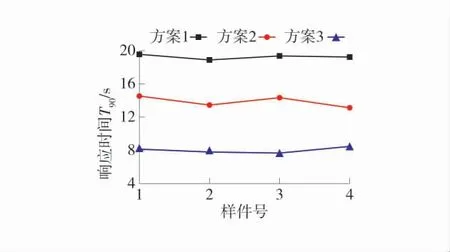

通气试验采用同一瓶气样,浓度为2%甲烷,通气流量利用浮子流量计控制为200 mL/min。催化甲烷探头在试验前已提前进行调零和线性校准。甲烷传感器的响应时间T90是指甲烷浓度发生阶跃变化时,输出值达到稳定值90%时所需要的时间[3]。因此试验记录传感器的示数达到1.8%甲烷所需要的时间。考虑到工艺一致性的差异,每种方案分别制作4个样件进行测量。通气响应时间对比图如图12。

图11 试验方案示意图Fig. 11 Schematic diagram of test schemes

图12 通气响应时间对比图Fig. 12 Comparison chart of response time

由图12 可以看出,方案1 的响应时间在19 s左右,甲烷通过自然扩散传播;方案1 的响应时间虽然已满足了AQ 6203—2006 标准中的要求,但响应速度还不够理想。方案2 响应时间在14 s 左右,相比方案1 响应时间降低30%以上;气室的出气方式改变后,内部甲烷流动由自然扩散变为流动扩散,响应速度增加明显。方案3 在方案2 的基础上铣削部分螺纹,增加了出气面积,响应时间可进一步降低到8 s左右。对比3 个方案可知:该试验结果与仿真结论一致;气室设计中,通过合理设计出气口的位置和大小,可以达到控制气体类传感器产品响应时间的效果。

4 结 语

利用数值模拟的方法获得了催化甲烷传感器气室内部的流动轨迹和甲烷扩散规律。发现出气口的设计直接决定了气室内部的流动轨迹,且影响甲烷传感器的响应速度和测量准确度;通过合理设计气室的结构,优化出气口的位置和大小,可以达到控制催化传感器响应时间的效果。