底抽巷防风化新型喷涂材料研究及应用

2021-04-06王朋卫

赵 斌,王朋卫

(山西晋煤集团技术研究院有限责任公司,山西 晋城048000)

为了达到更好的支护效果,尽快封闭巷道、防止围岩风化、金属网及锚杆锈蚀,喷浆已成为巷道支护必不可少的1 种手段[1-2]。传统的喷射混凝土技术存在施工速度慢、劳动环境差、材料消耗大、辅助运输量大、安全隐患多等诸多缺点,极大地制约了当前采用锚喷支护的矿用井巷掘进速度[3-5]。

针对此问题,众多学者展开了大量的研究工作。文献[6-9]针对传统混凝土喷浆的缺点,研制出非反应型薄层喷涂材料及配套装备和工艺,进行煤巷及水泵房喷涂支护。文献[10-16]针对巷道瓦斯涌出、防漏风、防灭火等,研究了相应的聚氨酯和复合喷涂材料。文献[17-19]针对巷道支护材料锈蚀和瓦斯渗漏,定型了封闭、壁面瓦斯封堵2 种功能的非反应型薄喷产品,并研制了型2 种粉体喷射机。前人研究中的喷涂材料为反应型与非反应型2 种,反应型以聚氨酯类材料为主,材料性能好但施工设备较复杂,且价格昂贵。非反应型以水泥基材料为主,成本低、实用性强,但材料黏附性、强度、耐久性不高。且前人的喷涂研究大多应用于煤巷的防瓦斯、防漏风、防风化等,缺少在底抽岩巷的应用研究。

基于此,根据长平矿底抽岩巷的围岩为砂质泥岩,极易风化破坏的支护特性,针对性的研究1 种新型喷涂支护材料,对非反应型薄层喷涂材料进行改善,以提升材料性能,使其具备成本低、黏附性强、耐水性好等特征,并在井下进行试验,以解决底抽岩巷易风化破坏、变形严重等问题。

1 新型喷涂材料

1.1 喷涂材料作用

锚网支护巷道采用的喷射混凝土封闭围岩,一方面利用喷射混凝土起到防止风化作用,同时解决金属网的锈蚀问题;另一方面喷射混凝土对围岩亦起到一定的支撑作用。

但据现场大量事实表明,经理论计算后得出的锚网支护参数,其支护承载力完全能够满足巷道支护及稳定需要,支撑作用已经不是喷射混凝土的主要用途。因此,防风化喷涂技术研究,只要满足封闭煤壁、防止风化作用,利用封闭作用解决金属网的锈蚀问题即可[20-21]。

新型喷涂材料喷涂厚度达到5~10 mm 即可对巷道围岩进行有效防风化封闭,针对传统喷射混凝土的100~150 mm 厚度,可有效减小材料消耗和工程量。

1.2 新型喷涂材料组分

根据底抽巷围岩易风化的现场情况,选用以水性聚合物树脂与水硬性胶凝材料为主的双组分模式,将水性聚合物树脂作为喷涂材料的A 组分,水硬性胶凝材料与其他材料混合后作为喷涂材料的B组分。

1.2.1 新型喷涂材料A 组分

主要水性聚合树脂性能参数表见表1。对比研究表1 中3 种水性聚合物树脂对喷涂材料的抗拉强度、最大延伸变形、黏聚强度的影响,从中选择技术经济最合理的水性聚合物树脂。

表1 主要水性聚合树脂性能参数表Table 1 Parameters of several main waterborne polymeric resins

从表1 可以看出,3 种水性树脂固含量相差不大,均在50%左右,水性树脂ASX02 的固含量最高,达到(55±1)%,固含量越高,成膜质量越好。ASX01黏度范围较大,配方调节比较困难,对施工质量影响较大,ASX02 和ASX03 黏度在200~1 000 mPa·s 之间,浆体黏度基本上趋于稳定,对控制工程质量有利。3 种聚合物树脂的pH 值均在中性范围内,对环境比较友好。3 种聚合物树脂的玻璃化温度差别最大,不同玻璃化温度的度宏观表现为:在常温下,相同配比成膜后,ASX02 样品软,容易弯曲,不易出现裂纹;ASX01 样品较软,弯曲时用力较大,表面出现少量白线裂痕;ASX03 样品较硬,需要用较大力才能弯曲,90°弯折后,容易出现微裂纹。

综合考虑材料各方面特性,选择ASX02 水性树脂作为型喷涂材料A 组分进行研究。

1.2.2 新型喷涂材料B 组分

新型喷涂材料B 组分的主要原料由水硬性胶凝材料、增稠剂、促凝剂、缓凝剂、减水剂、分散剂、消泡剂等等组成。B 组分的各种原料均为粉体材料,粒度一般要求75 μm 以上,无结块,无杂质。B 组分主要原料技术参数表见表2。

表2 B 组分主要原料技术参数表Table 2 Parameters of main raw materials of component B

从表2 可以看出,3 种水硬性胶凝材料粒度均达到75 μm 以上,均满足安定性要求;凝结时间BSN01 最长,达到46 min,BSN03 最短,达到23 min,而BSN02 居中,达到35 min;28 d 抗压强度,BSN01 大于42.5 MPa,BSN03 大于52.5 MPa,BSN02最大,大于62.5 MPa;材料28 d 抗折强度,BSN02 最大,达到7.5 MPa,BSN03 为6.9 MPa,BSN01 为4.5 MPa;抗折强度和抗压强度的比值(折压比)BSN03最大,达到0.131,BSN02 其次,达到0.12,BSN01 最小,达到0.106。因此,从试验效果上选择以BSN02作为B 组分粉体的主要原料。

B 组分中主要的增稠剂BZCJ-20 由羟丙基甲基纤维素组成,主要的减水剂BJSJ-11 由羧酸系碱水材料组成,可通过调整2 者掺量来调整A、B 组分混合后的浆体稠度值,从而满足喷浆工艺的要求,亦使喷涂材料具有较好的黏聚性,整体均匀不成团。

B 组分中需要通过调整促凝剂BCNJ-Ⅰ和缓凝剂BHNJ-Ⅰ的配合比例来控制喷涂材料表干和固化时间,以满足施工要求。同时,B 组分中适当添加分散剂BFSJ-32 和消泡剂BXPJ-804,可调整喷涂材料的表面结皮性、材料密实性和表面抗裂性能,使材料具有良好的表观效果。

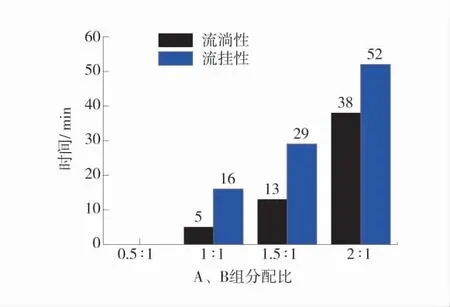

1.3 新型喷涂材料配比

不同的A、B 组分比例会导致新型喷涂材料各方面的性能差异较大,因此,按A、B 组分比例0.5∶1、1∶1、1.5∶1、2∶1 分别进行试验研究,考察不同配比下喷涂材料性能变化来确定合适的配比,不同配比下材料的表干时间和硬化时间如图1,流淌性和流挂性如图2,最大抗拉强度如图3,最大延伸率如图4。

图1 不同配比下材料的表干时间和硬化时间图Fig.1 Diagram of surface drying time and hardening time of different proportions

图2 不同配比下材料的流淌性和流挂性图Fig.2 Flow and hang up diagram of materials in different proportions

图3 不同配比下材料的最大抗拉强度图Fig.3 Maximum tensile strength diagram of materials in different proportions

图4 不同配比下材料的最大延伸率图Fig.4 Maximum elongation diagram of materials in different proportions

从上述试验结果中可以看出,当A、B 组分比例为0.5∶1 时,材料显示为刚性,抗拉强度达到18.33 MPa,但延伸率不足3%,随着A 组分比例的增加,材料的延伸率逐渐增大,抗拉强度逐渐减小,当A、B组分比例达到2∶1 时,材料抗拉强度减小到2.57 MPa,延伸率增大到94.61%。材料的表干时间和固化时间、流淌性和流挂性也随着A、B 组分比例的增大而延长。当A、B 组分比例为0.5∶1 时,材料表干时间8 min,硬化时间62 min,此配比下,材料没有流淌性和流挂性,机械搅拌比较困难,浆体非常黏稠,无法进行喷涂;当A、B 组分比例为2∶1 时,材料表干时间55 min,硬化时间327 min,此配比下,浆体很稀,喷涂时雾化效果非常好,喷涂表面平整均匀,但由于流淌性和流挂性时间太长,喷涂厚度较薄,容易坠流,此种稠度下不满足喷涂施工工艺的需要;当A、B 组分比例达到1∶1~1.5∶1 时,材料各参数满足施工工艺要求需要,再考虑到施工配料的便利性,最终选择A、B 组分比例1∶1 为最优配合比。

1.4 喷涂材料覆盖后的抗折试验

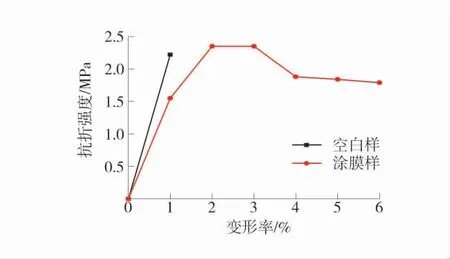

为了考察新型喷涂材料覆盖后对煤岩体抗折性能的增强作用,试验设计将新型喷涂材料涂敷到水泥砂浆试块表面,待材料养护龄期28 d 后,测试涂敷后板材的抗折强度,对比未涂敷的空白板材,以分析喷涂材料的对抗折强度的增强作用。

将涂膜均匀的板材静置于室内4 h 后,即可放入养护箱养护,养护温度23 ℃,湿度90%左右,养护时间14 d 后,将板材拿出,置于室内干养护14 d后即可进行测试。

测试样品抗折强度曲线图如图5。从图5 中可以看出,空白样砂浆板材最大抗折强度达到2.22 MPa,而变形率只有约1%;涂膜样最大抗折强度达到2.35 MPa,变形率达到约7%。相比空白样,涂膜样最大抗折强度增加相对较少,但是在最大变形率上提高7~8 倍。由此可知,当大断面出现内部开裂破坏时,外层喷涂材料还能保证足够的变形余量,使得表面喷涂层不开裂,仍具有有效的阻隔空气、水分渗透,防止瓦斯渗漏、防止内部煤岩体风化的作用。

图5 测试样品抗折强度曲线图Fig.5 Curves of flexural strength of test sample

2 井下工业试验

2.1 工程概况

山西长平矿六盘区排矸机北巷为底抽巷道,掘进过程中,直接底K6 灰岩过于坚硬,为保证巷道高度,破顶K7 细粒砂岩掘进,易掘透暴露K7 砂岩上方的易风化砂质泥岩层,且巷道两帮均为易风化砂质泥岩。经岩样矿物成分分析,该砂质泥岩含有大量的高岭石,高岭石遇水极易发生膨胀破坏,在顶板锚索钻孔施工时冲水或者顶板裸露风化作用下,砂质泥岩发生离层变形,导致巷道顶板鼓出甚至发生冒落。

2.2 喷涂方案和喷涂工艺

为了防止底抽巷围岩风化破坏,掘进后需及时喷涂封闭巷道围岩,采用新型喷涂材料对巷道表面围岩进行快速封闭,A、B 组分配比为1∶1。分别选择5、8、10、15 mm 4 种不同喷涂厚度进行对比试验。

施工配备1 台专用喷涂泵,喷涂泵采用空气做动力,压缩空气驱动泵上的螺杆马达对浆液进行充分搅拌,按喷涂材料质量比1∶1 倒入1 桶A 组分(液料)至泵上搅拌桶内,同时慢慢加入B 组分(粉料),搅拌3~5 min 混合均匀后,通过泵体工作缸增压后经出浆管排出混合料至三通喷枪处,三通喷枪同时连接出浆管和高压风管,混合粉料在风压作用下被打散雾化喷涂出细雾状小液滴,均匀覆盖到煤岩体表面,喷涂距离为1~2 m,1 遍喷涂厚度为5 mm 左右,喷涂工艺示意图如图6。

图6 喷涂工艺示意图Fig.6 Painting process diagram

2.3 喷涂效果考察

2.3.1 喷涂覆盖效果

从现场喷涂覆盖效果上看,喷层均匀、完整、不脱落、无漏洞;喷层将裸露的锚杆、金属网以及岩壁全封闭,有效地防止了井下潮湿空气的侵蚀。

喷涂材料与岩壁黏结强度达到3.5 MPa,与钢筋网黏结强度达到1.4 MPa,抗拉强度达到3 MPa、抗拉变形达到6%。喷层黏结力强,具有弹性,与锚网、围岩黏结成1 个整体,且具有良好的抗裂和抗变形性能。

喷涂厚度8 mm 或者10 mm 为最优选择,顶板平整区域可喷涂8 mm 厚度,顶板不平整区域以及两帮可喷涂10 mm 厚度,既可以保证覆盖效果,又可以避免材料浪费,采用的网片最好能够紧贴巷帮,以达到锚网喷联合支护作用。

2.3.2 巷道变形观测

不同喷涂厚度顶板下沉和两帮移近量最大值如图7。由图7 可以看出,巷道未喷涂处顶板下沉量最大值为20 mm,两帮移近量最大值为265 mm;巷道喷涂处顶板下沉量最大值在10 mm 以内,两帮移近量最大值在35~45 mm 之间。未喷涂处和喷涂处的变形量差异显著。不同喷涂厚度下的巷道变形差异不大,其中喷涂厚5 mm 处的顶板下沉量略大于其他厚度。

2.3.3 快速喷涂施工效率

在现场进行500 m 喷涂试验,统计得出每延米材料用量是传统喷射混凝土(喷浆层厚度为100~150 mm)用量的1/20~1/30。施工只需2~3 人操作,单班喷涂进尺在20~30 m,而传统喷射混凝土单班进尺一般仅在3~4 m。施工速度能够紧跟掘进迎头,及时封闭巷道易风化围岩表面。喷涂作业环境好,回弹量极小,无粉尘;大幅降低工人的劳动强度,降低了粉尘对施工人员的身体危害。

3 结 语

1)通过分析研究,新型喷涂材料A 组分选择ASX02 水性树脂,B 组分选择BSN02 作为粉体的主要原料。当A、B 组分比例达到1∶1~1.5∶1 时,材料各参数满足施工工艺需求,其中1∶1 为最优配合比。

2)试验测得经过新型喷涂材料涂膜后,砂浆板材最大抗折强度增加相对较少,但是在最大变形率上提高7~8 倍,能有效防止材料开裂风化。

3)井下试验观测,喷层外观质量好,喷层均匀、完整、不脱落、无漏洞,喷涂最优厚度为8 mm 或者10 mm,施工速度快,作业环境好,回弹量极小,无粉尘,单班喷涂进尺可达20~30 m。喷涂覆盖后巷道变形量显著减小,防风化效果明显。