导料方式及冲孔切断工艺对导纱针质量的影响

2021-04-06白云峰陈一鸣朱世根

白云峰,陈一鸣,丁 浩,朱世根

(1.东华大学 机械工程学院,上海 201620; 2.东华大学 纺织装备教育部工程研究中心,上海 201620)

针织行业中,织针的质量直接影响着针织物的质量和生产效率[1]。导纱针的主要功能是垫纱,作为经编机成圈机构的重要辅助件,其精度要求高、安装量大,必须使用多工位级进模冲压成型才能满足要求[2]。一般导纱针选用带材作为制针原料,冲裁面多,表面品质难以保证。选用与导纱针等宽同厚的扁丝作为制针原料,可减少冲裁面,并提高光洁度,本文分析了制造过程中的导料与切断方式对导纱针针坯质量的影响,并提出了相应的解决方案,制造出了符合要求的针坯。

1 初步确定冲压工序

图1所示为导纱针结构示意图,材料选用截面尺寸为1.05 mm×0.44 mm的SWP-B钢扁丝。由图示出,该型导纱针尺寸小,由针杆、带导纱孔的针头与针尾3部分组成。其特点为:①针头部在厚度方向上呈楔形,与针杆连接处双侧以1.21°的斜面过渡,最薄处为0.23 mm。②圆形导纱孔位于针头顶端,导纱孔边缘距针头最薄处仅为0.45 mm。③针头外轮廓采用圆弧过渡,且与导纱孔具有一定的形位关系。④选用与针杆等宽同厚的扁丝为原料,其外形即为导纱针杆部分的轮廓。⑤针尾还有2个压印,以提高镶铸后导纱针与镶铸块的连接强度。

单位:mm。

结合图1可知,导纱针成型的基本工序包括:①自由锻(压扁):尾印与双侧斜面过渡的楔形针头成型;②冲孔:导纱孔成型;③落料:楔形针头侧面轮廓成型,切断分离。此外,采用级进模生产时,原料上应有导正孔或侧刃用以定位。

导纱孔直径与外圆弧轮廓直径设计值分别为1.22 mm与1.85 mm,超过了原料尺寸的1.05 mm。因此导纱孔与外缘轮廓的成型需先对扁丝进行压扁。

导纱针的楔形头与尾印成型时,金属在送料方向产生塑性流动,该区域扁丝长度的增加量影响着送料步距,须将这2个可能导致扁丝伸长的部位集中在同一道工序,并冲出导正孔用于定距。

扁丝宽度1.05 mm,冲侧刃或导正孔都很困难。利用楔形头的自由锻,可以在楔形头前多锻出一扁平段,在扁丝宽度增加的情况下,在该段冲直径足够的导正孔。

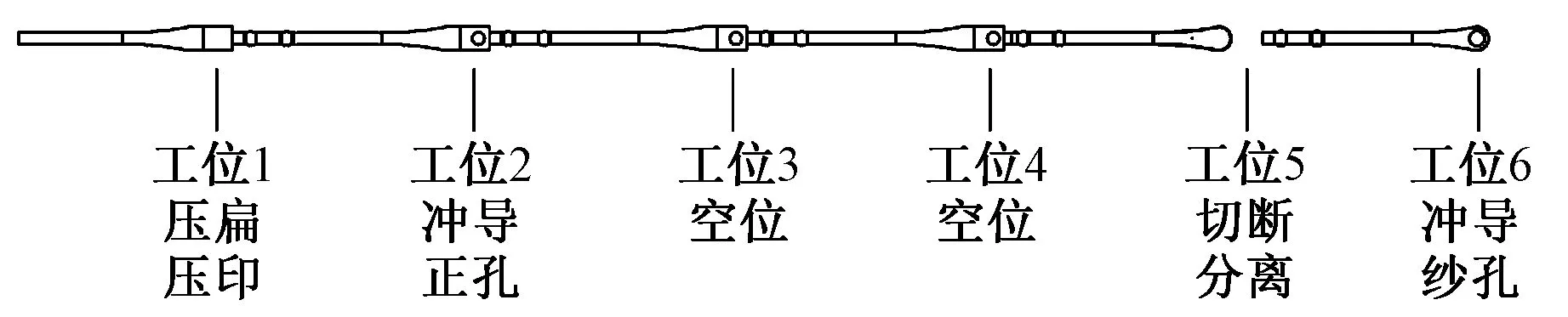

综合上述因素后,确定导纱针的冲压工序如图2所示。

图2 导纱针冲压工序

选用与导纱针针杆等宽同厚的扁丝为原料,扁丝外形即为导纱针轮廓的一部分,故导纱孔与针头侧面轮廓的冲裁过程中的定位基准只能依靠扁丝无变形部分的外形。常见的带材有充足的空间供第1个工位冲出双侧导正孔或侧刃,以增强加工特征的定位精度[3-5],而扁丝只能采用单导正孔进行导向,送料过程中容易发生摆动,故必须对扁丝进行有效的横向定位。

2 扁丝的定位方案

2.1 定位零件的选用

图3所示为选用的定位零件:导正块、导正销和导料销。图4为使用圆柱形导料销时,扁丝的横向定位示意图。

图3 定位零件

1、2、5—导正块; 3、4、6、7、8—圆柱形导料销; 9—压扁压印; 10—冲导正孔; 11、12—空位; 13—冲导纱孔; 14—切断分离。

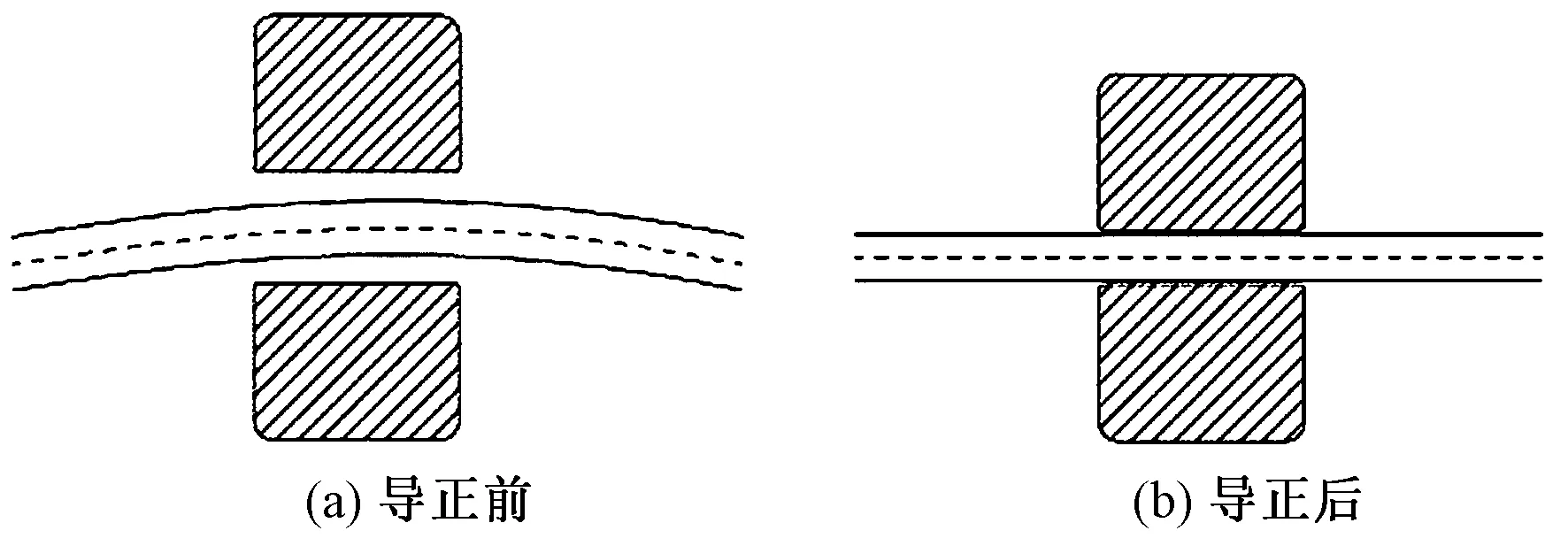

图1所示的楔形头两侧要求关于导纱针中心对称,则压扁压印成型前,需对扁丝进行导向,使其位于模具中心线。如图4所示,导正块“1”“2”上均开有1.12 mm×0.55 mm的槽口(图3(a)),其尺寸略大于扁丝截面尺寸,所以扁丝的送进方向与导正块的导正方向间可能存在偏移角度。若仅采用单个导正块进行导向,约束能力较小,扁丝的送进方向可能发生较大偏移,为取得更佳的导正效果,故在导正块“1”之后添加导正块“2”进行辅助导向。导正块导正示意图见图5。

图5 导正块导正示意图

导正孔具有确定送料步距与扁丝垂直送料方向中心的作用,其位置精度决定了导纱孔和针头侧面轮廓的冲裁位置。冲导正孔时,需利用在第1工位压出的导纱针尾印确定扁丝的送料长度,此外扁丝经压扁后局部宽度增加,垂直送料方向的定位基准只能依靠扁丝无变形部分的外形。此时,可采用图4中“3”“4”处的圆柱形导料销错位分布在模具中轴线两侧用于扁丝的横向定位。

圆柱形导料销便于脱料,同时模具上安装较为简单,在扁丝自身直线度特别理想时(图6(a)),有助于获得较好的定位效果。但圆柱形导料销只能通过接触点约束扁丝的位置,若扁丝局部呈小幅度的波浪状(图6(b)),在送料机构送进时,由于接触面积小,约束力不够,扁丝容易发生横向摆动,导致导正孔、导纱孔和外轮廓冲裁时位置不准确。

图6 圆柱形导料销导正示意图

若采用楔形导料销(图3(d))替代圆柱形导料销对扁丝进行横向定位,可将点接触优化为线接触,有效地制约扁丝在送料过程中的横向摆动,配合导正孔的辅助定位,可保证扁丝在各工位具有更高的定位精度。图7为楔形导料销的导正示意图,在模具的下行过程中,将扁丝引导并固定在楔形凹槽中,扁丝由导正前的弯曲状态(图7(a))经严格限制固定在与楔形面平行的位置(图7(b))。虽然楔形导料销导正效果较好,但在模具上的安装难度大。

图7 楔形导料销导正示意图

在图4中的空位“11”“12”,均设置导正销(图3(b))提高送料精度。导正销和导正孔相互配合,导正销顺利插入导正孔时还可起到辅助扁丝垂直于送料方向定位的作用[6-7]。

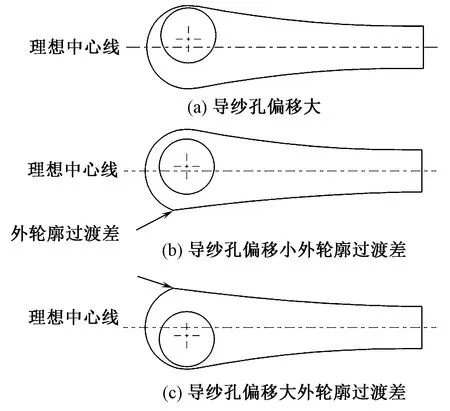

在经砸扁后的楔形头冲导纱孔与针头侧面轮廓时均需要进行横向定位,否则扁丝发生横向偏移时冲得的导纱针可能出现3种形态,一是如图8(a)所示,导纱孔与理想中心线有较大程度偏离,外轮廓过渡良好;二是如图8(b)所示,导纱孔偏离理想中心线程度相对较小,外轮廓经冲裁后过渡不佳;三是如图8(c)所示,导纱孔偏离程度大且外圆轮廓过渡差。

图8 导纱针形态示意图

2.2 冲裁实验及结果分析

为验证圆柱形导料销和楔形导料销对扁丝实际导正效果,按照上述2种导料与定位方案,进行级进模设计、完成了模具加工和模具装配,使用SWP-B扁丝为原料,冲制了一批导纱针针坯。图9为放大20倍的导纱针针坯。

图9 导纱针针坯(×20)

使用基恩士VHX-1000超景深显微镜的测绘功能对导纱孔的位置进行检测,导纱孔位置检测示意图见图10。其测量方法是过导纱孔圆心向导纱针轮廓边缘作垂线,分别测得上、下垂距的值a、b。其中上、下垂距差的绝对值|a-b|可用来衡量导纱孔圆心偏离中心线的程度。|a-b|的数值越小,则表示导纱孔位置越好。

图10 导纱孔位置检测示意图

图11为导纱孔偏移数据的箱形图。由图可知,采用圆柱形导料销时,|a-b|最大为106.48 μm,最小为26.82 μm。采用楔形导料销时|a-b|最大为29.43 μm,最小为0.13 μm。图中阴影部分是样本数据按从小到大排序时,第25%到第75%的数据分布情况,楔形导料销|a-b|数值分布更为集中且数值范围远小于圆形导料销,故而采用楔形导料销作为定位零件能有效减少扁丝的横向偏移,获得更好的定位效果。

图11 导纱孔偏移数据的箱形图

楔形导料销的使用虽可起到较好的定位效果,但使用基恩士VHX-1000超景深显微镜,将针坯放大50倍获得的导纱孔照片见图12,可以发现导纱孔靠近针头外轮廓的部分(图12中箭头指向的部位)向孔内侧发生塑性变形,需对变形原因进行探讨。

图12 导纱孔照片(×50)

3 导纱孔变形分析

导纱针外圆轮廓成型属于典型的开放式冲裁,过程中伴有侧向力的产生[8],导纱孔边缘距针头最薄处仅0.45 mm,侧向力易致导纱孔变形。

图13 针坯非封闭冲裁受力情况

3.1 切断过程中的孔变形解决方案

由上可知,采用先冲孔后切外轮廓的工序安排,易造成导纱孔的变形。为避免导纱孔的变形问题,原则上应在切外轮廓时对导纱孔进行保护(如在导纱孔中插入保护销),或将导纱孔和外圆轮廓的冲裁设计在同一工位进行,但考虑到凹凸模的强度及空间复杂程度,很难实现[9-11];若采用先切断后冲导纱孔的方案,那么切断之后,针坯在下一工位的送料就无法实现。

将针坯的外形冲裁与冲导纱孔安排在相邻的2个工位(图14中第5、6工位所示),可实现针坯分离、外圆轮廓与导纱孔的一次性冲裁。

图14 改进后导纱针冲压排样图

1—上模座; 2—垫板; 3—压扁、压印凸模; 4—冲导正孔凸模;5—卸料弹簧;6—切断凸模; 7—冲导纱孔凸模; 8、14—螺栓;9—凸模固定板; 10—止板; 11—卸料板; 12—凹模固定板; 13—下垫板; 15、31—销钉; 16—导纱孔凹模; 17—切断凹模; 18—导正孔凹模; 19—压扁、压印凹模; 20—弹簧;21—下模座; 22—内导柱; 23、27、32——导正块; 24—外导柱; 25、26、28、29—楔形导料销; 30—吹气销。

根据改进后的排样方案进行模具设计,导纱针多工位级进模具总装图如图15所示。在模具开启状态下,送料机构将扁丝送至指定工位。上模座“1”在压力机的带动下向下移动,带动固定于卸料板“11”上的导料销(28、29),将扁丝引导固定在楔形凹槽中,随后卸料板“11”与凹模固定板“12”将扁丝压紧。上模继续下行时,弹簧“5”处于压缩状态,使固定在凸模固定板“9”上的切断凸模“6”与冲孔凸模“7”较卸料板“11”产生相对运动。

切断凸模与冲孔凸模相对位置如图16所示,“3”“4”为切断凸模与冲孔凸模在下行过程中的相对位置,冲孔凸模相对于切断凸模有0.6 mm的高度差。此时冲孔凸模首先接触扁丝进行冲孔,冲孔后上模继续下行时,切断凹凸模组件(图17、18)沿着刃口轮廓切出相邻针坯连接处的外缘轮廓,同时也将中间载体切除,实现针坯分离。在切断凹凸模组件工作期间,冲孔凸模仍在冲出的导纱孔中,可增强定位效果。切断时, 扁丝上的楔形头还没有孔,外圆轮廓不易变形。

1—卸料板; 2—切断凸模保护套; 3—切断凸模; 4—冲孔凸模;5—冲孔凸模保护套。

图17 切断凸模镶块

图18 切断凹模镶块

3.2 改进设计后的针坯检测

图19为模具改进后采用切断分离和冲导纱孔一次完成的工艺获得的针坯。利用VHX-1000超景深显微镜的测绘功能,在图片上导纱孔边缘任取3点,即可生成由该3点决定的圆,即图19标示的实线圆,该圆与导纱孔边缘符合良好,说明导纱孔变形问题已解决。使用同种方法可获得由外圆轮廓确定的圆,即图19标示的虚线圆,表明针坯的外圆轮廓与针杆连接部位实现了平滑过渡。

图19 改进后模具冲制的导纱孔(×50)

4 结束语

导纱针各加工特征均与扁丝在送料过程中的定位紧密相关。将压扁压印集中在一道工序,采用导正块、导正销与导料销作为定位零件,保证了成型过程中扁丝位置的准确性。实验结果证实相较于圆柱形导料销,楔形导料销能更有效地减小送料过程中的扁丝横向偏移,达到了较好的定位效果。针对导纱孔变形的问题,提出了切断分离与冲导纱孔一次完成的工艺,结果证实该方案可有效避免侧向力造成的导纱孔变形。经对比检测,新冲制获得的导纱针针坯,尺寸稳定、导纱孔无变形,针坯外形轮廓过渡好,整体品质良好。