数字化焊接系统集成与应用

2021-04-06陈昊于越华陈成邓海鹏陈川中国航发黎阳

■ 陈昊 于越华 陈成 邓海鹏 陈川 / 中国航发黎阳

作为特种工艺的焊接工艺,其质量将直接影响着航空发动机的性能。通过应用数字化、智能化焊接技术,提升焊接质量、提高焊接效率、降低焊接成本,是传统焊接工艺实现创新变革的重要途径。

高效率、高质量、低成本的数字化、智能化制造将是中国制造业未来提升自身竞争力、实现转型升级的最佳方式。焊接技术作为工业中应用最广的工艺之一,目前面临着焊接参数选择依靠经验,焊接过程管控难,焊接质量与工艺参数的匹配性难以追溯等困难。作为一种重要的工业生产工艺,将先进的信息技术植入到焊接自动化领域,使自动化焊接设备内部、设备之间以及设备与管理系统之间形成有效信息交互网路就显得十分重要。

总体目标

创新团队通过前期研究制定了项目的总体目标:将车间全部焊接设备实现互联互通,在焊接过程中主要焊接工艺参数全部可提取,焊接过程稳定性、焊接质量能够智能评价;焊接工艺自动设计,能自动批处理输出焊接工艺卡、工艺指导书、工艺评定报告等,具有维护方便、界面友好等特点;通过扫码枪扫描工艺卡片、工艺参数表二维码,分别获取加工零件信息、焊接参数信息,并将工艺参数自动下达到焊接设备,实现焊接过程参数可控化管理;采用数字和波形显示实时传感电流、弧压、焊速等工艺参数,实现全程可追溯,能提取和存储任意时段工艺参数平均值、有效值、均方根、短路时间和次数、断路时间和次数、燃弧时间、工时、材料消耗等数据,并能提供相关报表;所有焊缝质量可全程追溯,依据实时传感的工艺参数、结合已有的数据库,离线进行焊接过程稳定性、焊接工艺吻合度等质量的评价;机械手自动焊焊机熔池视觉系统,实现焊接过程熔池变化的实时监控。

关键技术及实现过程

根据上述总体思路和目标,创新团队经过研究,梳理出需要掌握的关键技术包括以下几项。

焊接物联网络与工艺传感

焊接监控评价软件模块应实现对联网焊机的实时监控,记录的内容包括:焊接电流、弧压、焊机工作状态、预置焊接工艺参数、送丝速度、使用气体、焊丝材质、焊丝直径、开关时间、焊接时间、焊工姓名、焊机型号、实时波形图等参数。

质量评价与管理

软件通过数据处理,提取焊接电流、弧压的瞬态波形和动态特征参数,对焊接质量进行初步预判与分析。结合焊接工艺计算机辅助设计(WCAPP),给出焊接工艺参数与要求的工艺的吻合程度评价;依据提取的动态和瞬态特征参数,评价过程稳定性、缺陷产生概率等质量要素;依据同步传感的信息定位可能存在的焊缝、质量欠缺(或可能存在缺陷)的具体位置以及焊接该焊缝的焊机,给出焊接电流超规范比例、超规范累计时间、波动系数等数据以及其他质量特征分析评价数据,可离线输出评价报告。

图2 焊接成本管理界面

焊接工艺任务自动下达

焊接工艺任务自动下达模块能够实现软件对焊接设备工艺参数进行设定并下传,焊接设备遵循下传的工艺规范进行焊接作业。焊接设备根据限流参数动态调节电流电压输出,保证焊接设备严格按照工艺规范约定来执行。

数字化焊接车间生产管理

数字化焊接车间生产管理具体包括生产管理、成本管理和焊机管理等方面。

图3 焊机设备管理界面

生产管理模块应实现对焊工信息、焊缝信息的采集与焊接设备的使能控制,采集方式包括插拔式I C卡、条码扫描、感应式刷卡终端机等。系统会自动记录下工件编号并调用相应的焊接工艺参数。通过查询功能,可以查询到什么时间、哪个焊工使用哪台焊机焊接了什么工件,把焊工、电焊机、工件统一管理起来,使生产管理具有可追溯性。

焊接成本管理模块可查询指定焊工在某个时间段内的工作时间、使用效率、焊丝消耗、电能消耗、气体消耗等数据,查询条件可以按天查询,也可以设定开始日期与结束日期进行查询,并以数据表及柱状图的形式体现,方便管理部门对工时、焊材消耗的及时把握,如图2所示。

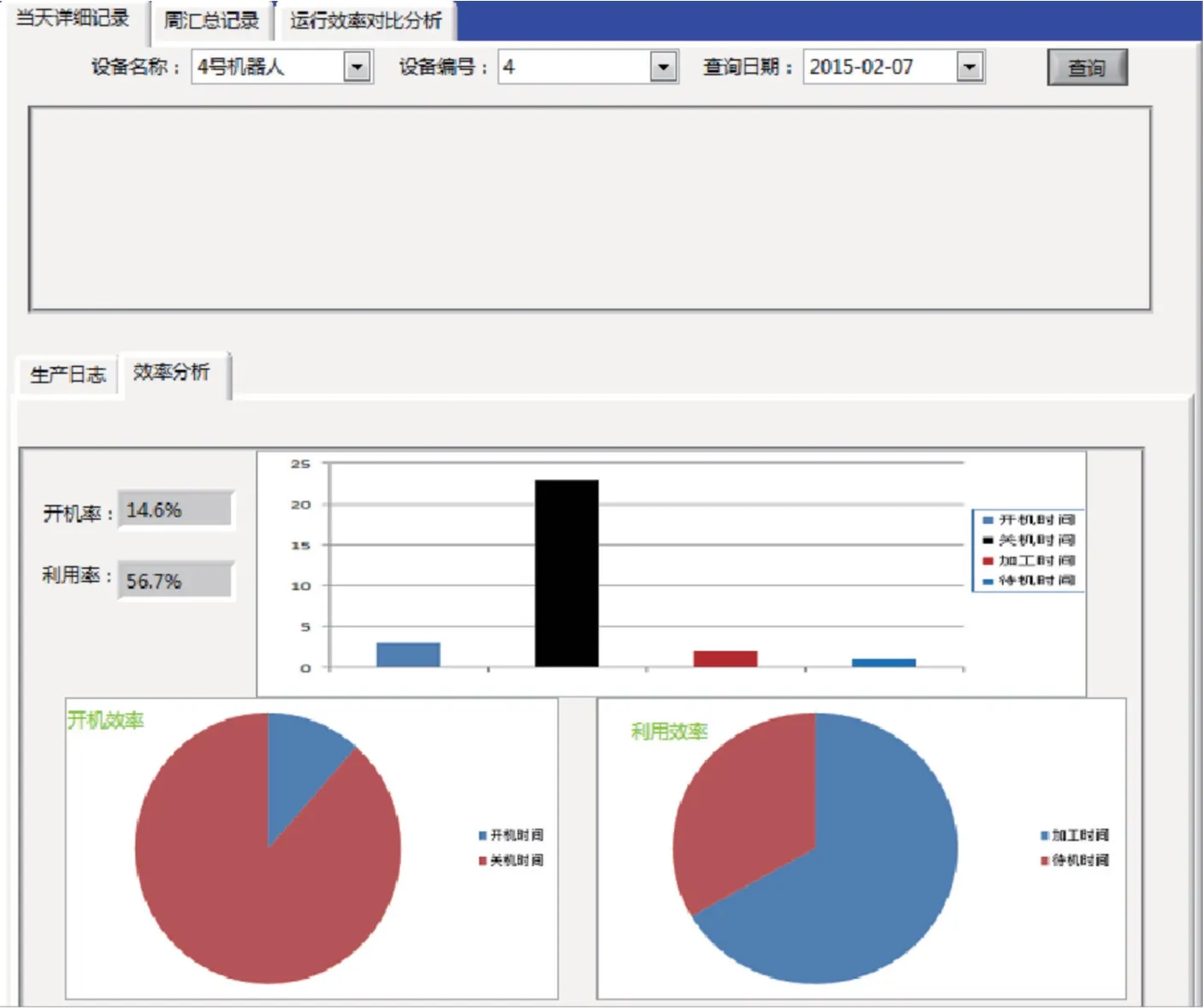

焊机管理模块对设备运行状态进行采集和监测,采集基于时间域的设备利用状态、设备生产活动时间,对设备利用效率进行统计、分析、测评,设备运行信息包括:设备开关机时间、设备加工起始/终止时间、设备待机时间、设备报警时间、报警序号及报警内容、焊接设备输出电流/电压曲线及其他关键点状态。设备出现故障报警时,焊接管理系统弹出报警提示并将报警信息保存到数据库中,对设备的报警日志可进行查询统计,软件同时弹出故障提示信息,如图3所示。所有的焊机参数以及焊接过程的宏观、微观图像,均可通过总监控室大屏幕进行检测。

焊接工艺管理

通过多种应用软件集成,实现各类焊接文档管理规范化,以及焊接工艺设计、焊接任务规划和焊接制造过程参数的采集自动化等目标。由不同部门开发相应的应用软件,其中,工艺部门开发焊接工艺设计软件,生产车间设计焊接任务规划软件,焊接工位开发焊接使能及焊接过程的参数采集软件。3个软件以企业局域网为支撑,以共享数据库方式实现软件之间的数据集成及应用软件间的互联互通,整个数字化车间软件逻辑功能划分和布局如图4所示。

项目应用效果

本项目基于数据分析,通过对焊机及其他硬件设施进行改造,并植入操作和记忆程序,实现了焊接参数数据优化与记录、焊接质量评估与质量追溯、焊接材料消耗统计与预测、焊接任务排产等方面的有效管理与优化,具体体现在以下几个方面。

一是实现设备生产可视化管理。所有焊工工作状态可通过大屏幕实时观察; 焊接设备状态可通过软件界面实施监测; 焊接机器人加装熔池视觉系统后,可以在显示屏上观察熔池状态。

二是焊接工艺参数标准化管理。建立智能化焊接参数设计系统,实现焊接工艺参数设计标准化管理,促进焊接参数数据库的建立及数据管理,为后期优化焊接参数提供数据支承,避免了由于工艺人员经验不足造成的焊接工艺质量参差不齐。

三是现场焊机焊接参数准确管理。建立焊接参数自动下达系统,实现焊接参数通过扫描二维码自动下达,避免人为错误调整参数的风险。

四是实现焊接质量可溯化管理。建立焊接质量评价系统,实现焊接质量的预评估。建立焊接参数采集系统、实现焊接参数实时采集及焊接过程参数的显示,若后期出现质量问题可以从数据库中调取加工记录,并对加工时的操作人员、焊接参数等因素进行追溯。

五是促进焊接设备、排产合理化管理。建立焊机使用记录数据库,分析数据为焊接设备购买、排产计划提供支持,做到提高设备利用率、促进排产合理化。

六是实现焊材消耗可量化管理。系统可以记录焊材与保护气体消耗量数据库,以全年或单台消耗数据为焊材、保护气体购买与领取提供依据,减少库存浪费。

图4 数字化焊接软件架构及布局

结束语

创新团队将传统焊接技术与数字化、智能化技术相结合,开辟了一条传统工艺与数字化结合的创新之路,达到了降低焊接成本、提升焊接质量的目标。目前已完成了对焊机控制及传感系统改造,并将所有焊机集成焊接系统物联网;建立了智能化焊接参数设计系统,并将其与产品数据管理(PDM)系统集成,可直接向规程编制人员推荐参数,实现焊接工艺参数设计标准化管理。后期将继续开展智能化焊接技术研究,实现对焊接前、焊接中、焊接后的各项工作的有效管理。