提高传动系统主减速器干运转能力研究

2021-04-06王俊张涛孙炫琪刘李傅旦中国航发动研所

■ 王俊 张涛 孙炫琪 刘李 傅旦 / 中国航发动研所

直升机主减速器一旦进入干运转状态,其主要转动零件的工作温度便会急剧升高,可能引发灾难性事故,迫切需要一套成熟的方法对干运转能力进行准确预测。

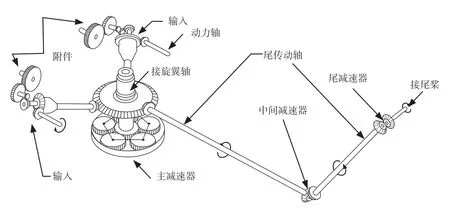

传动系统(见图1)是直升机的三大关键动部件之一,也是极易受损的部件之一,直接影响到直升机的生存能力。当润滑系统不能正常供油时,整个齿轮传动系统将会处于干运转状态,此时齿轮表面温度会急剧升高,进入剧烈黏着磨损阶段,轮齿温度急剧升高后齿轮的材料强度会下降,同时会使齿轮摩擦副基体材料本身所受的应力提高,加速齿轮表面损伤和破坏,使减速器在短时间内遭到严重破坏,以致失去传动旋翼的功能,导致灾难性的后果。因此,提升减速器的干运转能力,成为现代直升机先进设计及试验的一项重要技术指标,开展直升机传动系统干运转设计、分析、试验等技术研究成为一个重要课题[1]。

图1 直升机传动系统示意图

直升机主减速器干运转现状

目前,许多国家和机构已经对直升机传动系统的干运转能力开展了大量且系统的研究工作。铁姆肯(Timken)公司研制了多种含油粉末冶金材料制造圆锥滚子轴承的保持架来改善其轴承的干运转工作能力。斯凯孚(SKF)公司对在贫油或边界油膜区工作条件下的直升机主减速器单列球轴承和行星齿轮双列圆柱滚子轴承失效开展了大量试验研究。卡门(Karman)公司通过发动机机体内减速器及发动机附件传动的大量试验,发现合理增大齿轮侧隙,采用热强度较高的材料加工齿轮,同时设计应急润滑油箱,可将传动系统的干运转能力提高到30min。

现有不少机型都采用了不同的应急润滑措施。例如,AH-64阿帕奇直升机减速器高速齿轮的内孔中设置了油芯,在干运转状态时借助离心力作用通过齿轮轴上的孔对齿轮和轴承提供一定程度的润滑;“海豚”直升机主减速器设置了应急润滑系统。

目前,米-17、AB139以及UH-60“黑鹰”等直升机主减速器的干运转能力均不小于30min,EH101直升机主减速器的干运转能力甚至达到了45min以上。由于提高传动系统干运转能力技术难度大,同时相关技术严格封锁,因此解决传动系统干运转能力问题只能自主设计及试验研究。

影响主减速器干运转能力的主要因素

中国民用航空规章第29部(CCAR-29-R1)第29.927条(C)款润滑系统失效试验A类要求规定,直升机减速器应具备30 min干运转能力。影响主减速器干运转能力的薄弱环节主要为齿轮、轴承、滑动摩擦结构件(如行星级垫片)等部件以及润滑油性能和整机工作性能。

齿轮、轴承对干运转性能的影响

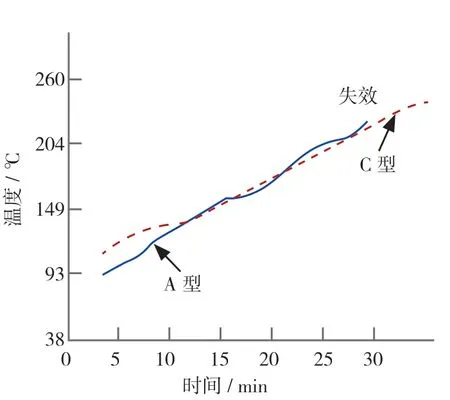

干运转工作状态下,减速器的齿轮、轴承等零件局部温度高达500℃,因此其温度场热强度很大程度上影响了减速器的干运转能力。尤其是减速器高速、重载的轴承和齿轮,由于载荷大、转速高、发热多,在干运转状态下往往最早发生破坏。从直升机主减速器干运转试验时输入小齿轮滚子轴承的温度与时间的关系曲线(见图2)可知,进入干运转状态后轴承温度会急剧升高,导致轴承在较短时间内失效。

滑动摩擦结构件对干运转性能的影响

减速器中滑动摩擦结构是干运转薄弱环节之一,在实际使用中会出现润滑不良而导致滑动摩擦部件损坏等故障。例如,作为典型滑动摩擦结构件的主减速器行星级下垫片,在使用过程中就曾出现由于润滑不良而发生粘连、断裂以致主减速器卡滞的故障。

由于耐磨层材料具有自润滑能力,在干运转状态下磨损小、温升慢,选用耐磨固体自润滑材料,可大幅度提高滑动摩擦构件的寿命、可靠性及干运转能力。

润滑油性能对干运转性能的影响

润滑油的蒸发率对减速器干运转工作性能影响较大。在高温工作条件下,润滑油容易蒸发,对主减速器干运转工作状态不利。例如,MIL-L-7808标准润滑油的蒸发率比MIL-L-23699标准润滑油高许多(见图3),采用MIL-L-23699标准润滑油可显著延长工作时间。因此,进行润滑油性能对比研究和选择合适的润滑油,在一定程度上可以延长减速器的干运转时间。

行星系固定齿圈对干运转性能的影响

行星传动是主减速器在干运转状态下另一个容易出现故障的部位。由于齿轮滑动速度高、离心力大,从而发热量大、温度高,在无润滑和冷却时易造成损坏。图4给出了直升机主减速器干运转试验时固定齿圈温度与时间的关系曲线。

减速器进入干运转工作状态时,轮齿接触面因转动产生高温膨胀导致齿面胶合,齿隙消除会使齿轮副发生干涉,故合理设计轮齿侧隙可提高减速器的干运转能力。由于主减速器行星系固定齿圈一般尺寸较大,热处理变形难以控制,因此采用合理的热处理工艺和齿面硬度能提高固定齿圈的干运转能力。

提高主减速器干运转能力的途径

提高齿轮的干运转能力

在减速器构型和结构不进行大改动情况下,从工艺上采取措施来提升减速器干运转能力,具体可通过以下几种方式实现:提高齿轮材料的强度和硬度;提高齿轮的加工精度并且采用齿面、齿向的修形技术;降低齿轮副间的摩擦系数。

离子注入法[2]对金属有固溶、位错、晶界以及弥散强化等作用,能够改善金属零件表面的硬度,减少摩擦系数,促进金属零件的抗磨损能力,因此可通过离子注入技术确定金属零件合适的工艺加工参数达到提高轮齿干运转的能力。对35Cr2Ni4MoA齿轮钢进行离子注入后,分别测量了8个有效试样的硬度值(见表1)。结果表明:离子注入后,35Cr2Ni4MoA齿轮钢试样表面硬度均有显著提高。

图2 轴承温度与时间的关系曲线

图 3 滑油的蒸发率

图 4 固定齿圈温度与时间的关系曲线

提高轴承的干运转能力

减速器干运转试验结果表明,轴承滚动体以及保持架极易出现损坏。滚动轴承游隙因热膨胀而丧失,出现轴承抱轴、滚动轴承保持架(如青铜保持架、尼龙保持架)因高温而陷落甚至熔化、滚动轴承滚道烧伤或剥落、滚子回火等现象,导致轴承不能正常工作。因此,通过选取合适的轴承材料、合理的轴承参数以及先进的轴承加工工艺方法,能够大大改善轴承耐受干运转高温特性,使减速器干运转能力显著提高。例如,保持架选用M-50钢同时镀银使轴承能长期在430℃温度场下正常工作。

表1 试样的显微硬度结果[2]

表2 改性层的耐磨寿命[2]

提高滑动摩擦构件干运转能力

主减速器行星级下垫片和滑动轴承是典型的滑动摩擦结构件,提高其干运转能力,不仅能解决型号取证的迫切需要,更可为直升机其他滑动摩擦结构干运转设计提供参考。通过选用合适材料以及合理的结构,提高零件表面的自润滑能力,减小表面的摩擦系数,是提高滑动摩擦件干运转能力的主要途径。

试验表明,以纳米WS2作为核心润滑组元,以石墨、MoS2作为辅助协作润滑组元,以Ni、Sn等作为合金强化元素,采用粉末冶金烧结技术结合其他工艺制备整体式、双金属、三层复合结构等材料,可以明显提高滑动摩擦构件整体力学性能和减摩、耐磨性能。

采用离子注入和自润滑膜的表面改性相结合的工艺措施

离子注入和自润滑膜结合的表面改性方案有以下优点:离子注入对基材的强化,可以提高基材的硬度,降低沉积在基材上固体润滑薄膜的摩擦系数,提高耐磨性能;离子注入可降低基材的摩擦系数,提高耐磨性能。因此,即使在高速运转阶段,自润滑膜被完全磨损掉了,由于齿轮齿面已经被强化,也能在一定的程度上提高齿轮的抗胶合能力。

采用35Cr2Ni4MoA齿轮钢试样进行试验的结果(见表2),表明膜层的耐磨寿命受基材硬度的影响,在35Cr2Ni4MoA试样上注入N+Ti元素后,该试样上沉积的膜层的耐磨寿命最长。因为在摩擦过程中,承受载荷的主要是基材,基材的硬度越大,膜层的耐磨寿命越长。

由以上试验结果分析显示:通过离子注入和自润滑复合薄膜改性层,可有效提高齿轮钢的干运转能力。

设计辅助润滑系统

在减速器设计中,通常考虑添加辅助润滑油系统或设计油兜结构,来解决直升机传动系统抗干运转的能力。一旦系统检测到传动系统处于润滑油贫油或边界油膜区工作时,辅助润滑系统便提供润滑油起到润滑传动系统的作用,达到使减速器正常运转的目的。贝尔公司通过采用应急润滑系统,将直升机减速器的干运转试验时间提高到4h。卡门公司通过采取高热强度齿轮钢,合理增大轮齿设计侧隙以及提供应急润滑系统等技术手段,使减速器干运转能力提高至30min[3]。

采用油雾润滑技术

油雾润滑是将雾化为小液体颗粒的润滑油连续输送到金属零件表面并形成润滑油膜的工程技术。油雾润滑系统具有润滑耗油量少和降低金属零件表面温度的作用,在应急润滑系统中使用,可以有效提高减速器的干运转能力。

结束语

影响减速器干运转能力的因素较多,通常减速器中某一构件干运转能力低,可能会影响整个减速器的干运转能力,设计时应找准干运转薄弱环节,并设法消除。同时,采用自润滑材料可以显著提高摩擦构件的干运转能力。