变循环发动机关键部件特征分析

2021-04-06王子尧董芃呈中国航发研究院

■ 王子尧 董芃呈 / 中国航发研究院

变循环发动机主要通过对气流的合理分配与各部件的协同工作改变发动机热力循环模式。因此,部件协同是变循环发动机实现预定功能的基础,而具备改变自身工作状态能力的部件在其中起着至关重要的作用,是变循环发动机的关键部件。

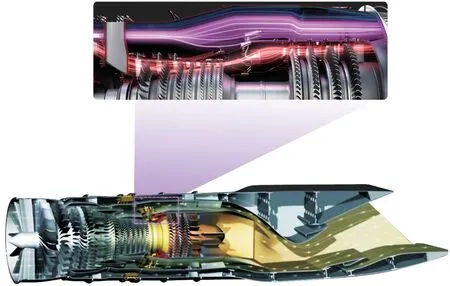

随着未来作战任务复杂性的不断提高与飞行包线的不断拓展,航空发动机要具备多种动力功能,可根据任务主动调节自身工作状态,实现动力模式灵活切换,并且在全飞行包线内具有最佳的综合推进效率。为了适应复杂多变任务需求,变循环发动机应运而生(如图1所示),它通过调整发动机一些部件的几何形状、尺寸或位置,改变发动机循环参数,实现不同特征的热力循环。发动机的调节变量越多、热力循环参数的调节范围越大,发动机工作模式变化就越灵活,极大地增强了发动机对复杂多变任务的适应能力。

图1 变循环发动机示意图

变循环发动机关键部件方案概况

变循环发动机的相关研究起步于20世纪70 年代,经过40 余年的积累已逐步形成多样化方案,促进了变循环发动机的技术发展。表1 汇总了典型变循环发动机方案的相关专利,从中可以看出,以GE 航空集团、美国国家航空航天局(NASA)、罗罗公司、雷神技术公司(RTX)等为代表的美欧航空界提出了基于不同关键部件的变循环发动机方案。变循环发动机关键部件主要包括核心机驱动风扇(CDFS)、风扇叶尖风扇(Flade)、涡轮叶尖风扇、辅助涡轮系统、外涵道燃烧室、中压涡轮导叶等。关键部件方案类型多、分布广,从低压系统(如Flade)到高压系统(如CDFS),从压缩部件(如可变风扇系统)、涡轮(如辅助涡轮系统)到燃烧室(如外涵道燃烧室),遍布发动机整机范围。在众多关键部件方案中,出现频率较高的方案按照功能特征可大致归纳为可变风扇系统、Flade 与涡轮叶尖风扇。

可变风扇系统

变循环发动机与常规涡扇发动机一个最显著的区别:变循环发动机将风扇分成前、后两个部分,前段风扇位于低压轴上,后段风扇位于低压轴或高压轴上,两段风扇组成可变风扇系统;可变风扇系统配合后段风扇机匣以及模式选择阀、前涵道引射器等调节机构,形成发动机双外涵构型,即前、后两段风扇有各自的出口涵道,并带有可调进口导叶,可在宽广的飞行范围内更好地控制各涵道的空气流量。按照后段风扇的驱动方式,可变风扇系统可分为低压轴驱动可变风扇与高压轴驱动可变风扇。

表1 变循环发动机方案相关专利

图2 低压轴驱动可变风扇系统方案

低压轴驱动可变风扇

以一种低压轴驱动可变风扇的构型为例(如图2所示),前、后两段风扇均连接在低压轴上,前段风扇出口具有第二外涵道,后段风扇出口具有第一外涵道与内涵道。由于两段风扇均由低压轴驱动,风扇转速可保持在较低的水平,易于满足风扇转子强度限制,便于进一步改型设计。

高压轴驱动可变风扇

后段风扇位于高压轴上的方案即CDFS(如图3所示),其基本功能与低压轴驱动风扇一致,只是驱动方式不同。由于采用高压轴驱动,该方案更有利于充分利用高压涡轮的做功能力及发动机整体的能量匹配。然而,CDFS与高压压气机同在高压轴上,CDFS实际上等效于高压压气机的一部分,由于二者高度耦合,使得CDFS的控制规律更为复杂,设计难度较高。

风扇叶尖风扇

Flade是在可变风扇系统基础上发展出的一类可调部件。在典型双外涵变循环发动机布局基础上,从风扇向外延伸出一个单独流道,并且采用一个连接在风扇转子叶片上的风扇级,即Flade。Flade有单独可调静子,可独立改变进入风扇和核心机的空气流量和压比,使得发动机循环变化范围进一步拓展,并且减少了在亚声速和超声速工作时可能产生的过大的溢流阻力,从而改善发动机的安装性能。然而,Flade与风扇转子叶片相连,其径向位置及叶片安装会引起应力提升,使得其转速受到Flade转子强度限制。根据Flade在发动机可变风扇系统中的设置位置,可分为前置Flade与后置Flade两种类型。

图3 一种自适应循环发动机构型

前置Flade

前置Flade是自适应循环发动机区别于其上一代变循环发动机最鲜明的标志。自适应循环发动机基于Flade与CDFS等关键部件,配合模式选择阀及前涵道引射器等涵道调节机构,形成三外涵构型,可宽范围调整发动机涵道比,实现比常规变循环发动机更多的动力模式,进一步提升发动机的任务适应性。然而,前置Flade方案与发动机风扇耦合程度很高,二者控制律设计复杂;此外,Flade叶尖转子的强度要求限制了发动机低压系统的转速,大大增加了低压系统的设计难度。

图4 后置Flade方案

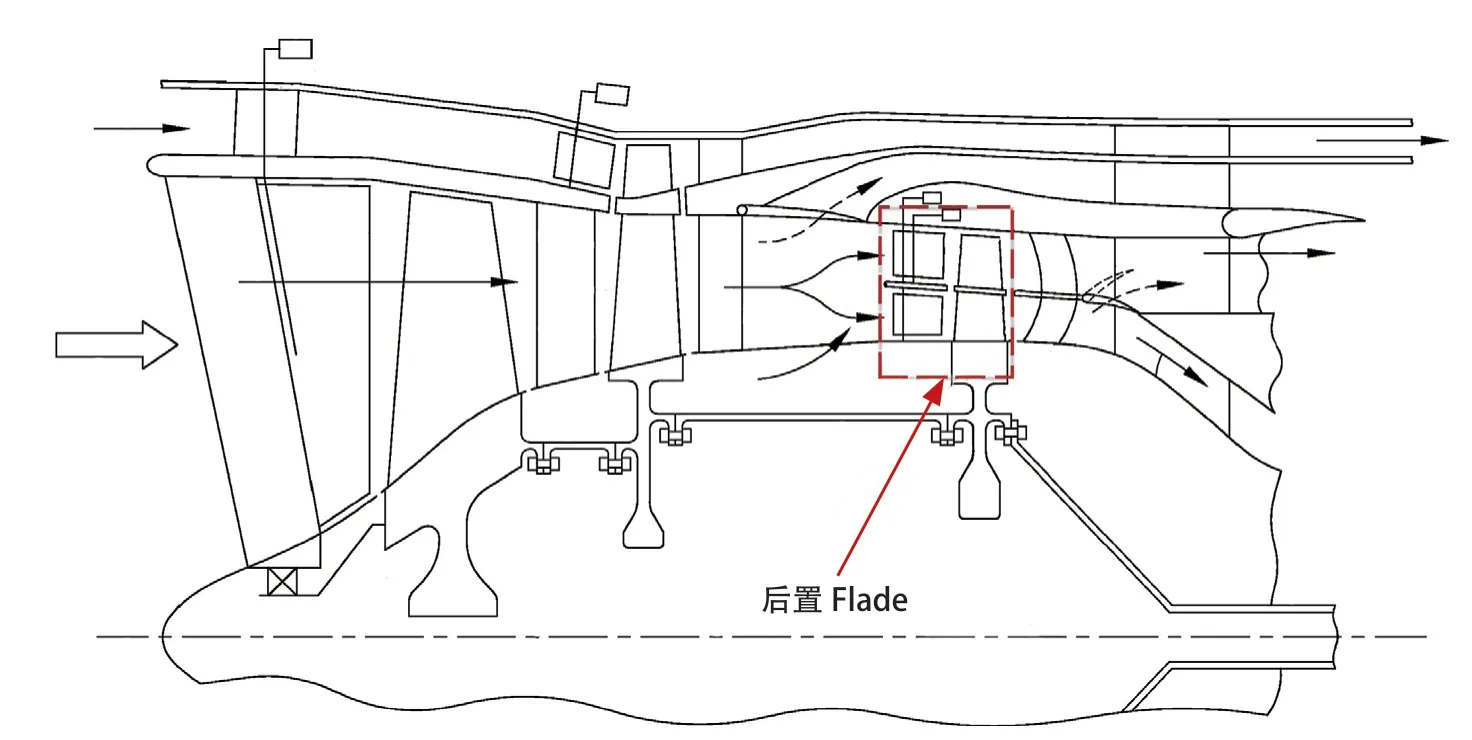

后置Flade

后置Flade是自适应循环发动机中前置Flade方案的衍生方案。该方案中后段风扇转子叶片带有一环状结构,将流道一分为二,分别连通第一外涵道与内涵道,形成Flade构型(如图4所示)。后段风扇的导叶也可相应分成上、下两段,并且可以独立调节。与常规后段风扇方案相比,该方案通过上、下两段导叶分调,进一步增强了发动机内、外涵道流量及压比的分配能力。然而,与前置Flade不同,后置Flade位于发动机内部,受流道空间限制,结构设计难度较高。

涡轮叶尖风扇

涡轮叶尖风扇即在涡轮外围连接一排短的转子叶片,实现与Flade相似的调节效果。与Flade相比,该方案由涡轮带动涡轮叶尖风扇对外涵道气流进行增压,代替风扇执行部分增压功能,有助于降低风扇转速,同时保证较轻的质量和较高的可靠性;此外,由于风扇转速下降,风扇直径可以增加,有利于增大涵道比。通过改变涡轮叶尖风扇的前后位置、驱动连接方式和级数等,可以产生较多衍生方案,如后置自由涡轮叶尖风扇、低压涡轮叶尖风扇与前置空气涡轮等。

后置自由涡轮叶尖风扇

后置自由涡轮叶尖风扇方案是在现有变循环发动机方案基础上,在发动机尾部加装涡轮叶尖风扇部件,由低压涡轮后燃气与外涵道气流驱动(如图5所示)。该方案中后置自由涡轮叶尖风扇作为独立部件,可实现较低转速,易于满足叶尖风扇转子强度要求;对原有发动机方案影响较小,易于与已有发动机方案进行耦合设计。但该方案需要独立支承结构,设计相对复杂。

低压涡轮叶尖风扇

该方案中低压涡轮叶尖风扇连接在低压轴上,设置在原低压涡轮之后,由原低压涡轮后燃气驱动(如图6所示)。由于低压涡轮叶尖风扇作为低压系统的一部分,可以采用原低压涡轮的支承系统,无须进行独立设计。但是,该方案低压涡轮叶尖风扇的转速即低压转子转速,相比另外两种方案转速更高,对叶尖风扇转子强度提出了更高的要求;涡轮叶尖风扇与低压系统紧密耦合,调节原理与控制规律更为复杂。

图5 后置自由涡轮叶尖风扇方案

图6 低压涡轮叶尖风扇方案

图7 前置空气涡轮方案

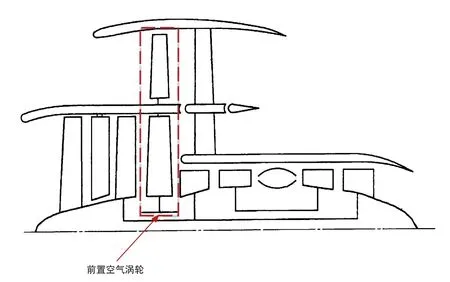

前置空气涡轮

这种方案是将涡轮叶尖风扇前置,由风扇后压缩空气直接驱动,即构成前置空气涡轮(如图7所示)。该方案中空气涡轮作为独立部件,可实现较低转速,易于满足叶尖风扇转子强度要求;此外,合理调节空气涡轮部件,有利于提升压缩系统喘振裕度;空气涡轮所处的区域位于发动机前端,温度低、结构设计空间大,便于开展适应性设计。但空气涡轮结构相对复杂,并且与风扇部件深度耦合,工况变化大、变化规律复杂,设计难度大,设计风险高,需要全新的设计理念与准则。

结束语

综合上述变循环发动机关键部件,其设计思想可归纳为将传统发动机的压缩、膨胀等主要功能部件的功能进行分解、重组,进一步增强发动机流量调节能力,促使发动机在较宽范围内改变工作状态,以满足不同任务需求。部件功能的分解、重组基于新构型实现,如压缩功能分解催生基于风扇分段的可变风扇系统设计、压缩与膨胀功能融合催生涡轮叶尖风扇设计等。而以可变风扇系统、Flade、涡轮叶尖风扇等为代表的关键部件及其相关改进设计仍将是未来变循环发动机创新发展的关键。