应急断离剪切销的双剪切破坏过程仿真研究

2021-04-06谈志晶

谈志晶 林 森

(上海飞机设计研究院,上海 201210)

0 引言

吊挂结构是民机的主要承力部件,整个飞行过程中传递来自发动机产生的推力,而在紧急情况下需要在吊挂与发动机的连接接口或者吊挂与机翼的连接接口断离,切断推力继续传递至机翼,保证飞机的安全着陆,因此研究如何保证吊挂应急断离剪切销在应急情况下的有效断离相当重要。本文选用不锈钢作为应急断离剪切销的材料并论述应急断离剪切销的结构设计要求。目前,国外应急断离的相关研究相对于国内起步较早,因此国内的理论研究相对薄弱[1-2]。美国学者较早的研究分析了飞机失事的影响因素,并提出针对飞机抗坠性的若干优化意见[3],之后又根据民用飞机适航条款的相关要求,设计了一种能够在紧急情况下自动断开的保护装置,该保护装置会在飞行载荷达到一定阀值后自动断开[4]。国内学者范耀宇等[5]通过分析历史上民用飞机应急着陆时发生的空难,并结合空客、波音等飞机设计公司在吊挂应急断离方向的设计理念,对中国民机吊挂的紧急情况下的断离设计提出了一些建设性意见,并进一步结合PAM-CRASH仿真软件模拟分析了民用飞机吊挂应急断离的方案[6]。2015年,我国张鹏飞学者[7]发表论文叙述了民用飞机紧急状况下的应急断离设计,论述了发动机或吊挂的应急断离设计的试验验证以及模拟仿真的方法。2015年我国朱成钢[8]研究并总结中国国内已有的应急断离剪切销的强度设计方法,并在总结的基础上提出了应急断离剪切销新的强度设计思路,即通过塑性修正方法得到应急断离剪切销断离横截面上的极限许用力矩,只需保证经过塑性修正后得到的弯曲强度达标即可。2017年金子博等人[9]以某大型民用飞机吊挂应急断离剪切销的设计为背景,研究了超静定结构双剪切应急断离剪切销横向抗冲击性能对应急断离剪切销强度设计的影响程度。首先其通过ABAQUS有限元仿真软件建立了一套热耦合力学模型,通过相关边界条件的设定,模拟真实的飞机紧急迫降工况,并使用多组不同尺寸应急断离保险销,在不同着陆角度以及着陆速度下,模拟分析了应急断离剪切销的剪断载荷和能量吸收效率,并最终得出不同内外径尺寸以及径厚比对应急断离剪切销剪断特性的影响。

民用飞机应急断离剪切销的设计,通常情况下使用不锈钢作为制造应急断离剪切销的材料,而不锈钢的力学性能直接影响应急断离剪切销的使用寿命。含铜相析出作为不锈钢加强的一种手段之一[10-11],通过析出粒子错位发生积塞增加材料强度。另外,采用热处理手段来提高不锈钢的抗磨损性能[12-13]。计算机领域的迅猛发展,带动了相关仿真软件的飞速进步,众多有限元仿真软件已经具有强大的仿真分析能力,包括材料的力学性能分析、失效准则的建立以及模型网格的划分。2013年宗俊达等人[14]使用MSC Nastran软件对应急断离剪切销的试验夹具进行了强度以及刚度的模拟计算,给出了试验夹具的校核设计方法,为试验夹具提供了设计思路。张孟玫学者[15]提出了一种应急断离剪切销抗剪强度计算的理论方法,其采用三维模型和有限元分析方法动态模拟了应急断离剪切销的断离全过程。2015年,王宝宾等人[16],采用ABAQUS仿真软件,模拟了应急断离剪切销在不同直径尺寸下的断离应力,并通过试验进行了验证,成功地将应急断离技术应用于航空业以外的领域,解决了汽车制造业中变速器台架应急断离问题,从而以较低的研发成本保护了昂贵的试验设备的安全。本文以应急断离剪切销为研究对象,开展力学性能测试和断裂过程仿真分析,研究不同径厚比对应急断离剪切销破坏过程的影响,为后续应急断离剪切销试验件的设计与制造提供理论支持。

1 试验

1.1 试验方法

圆柱体单向拉伸实验是材料力学性能测试中常见的试验方法,方便为材料的有限元模拟提供精确有效的理论数据。依照ASTM EB/E8M金属材料试验方法,开展某种不锈钢制作的哑铃型试棒单轴拉伸试验,为减少试验装夹等带来的影响,开展3组单轴拉伸试验,试样尺寸如图1所示。试验装置采用万能试验机。

图1 试样尺寸

1.2 试验结果

基于单轴拉伸试验数据,进行本构模型和有限元模型的建立。由位移载荷曲线转换得到真实应力-应变曲线,如图2所示。

图2 应变-应力曲线

2 有限元模型的建立

分析不锈钢应急断离剪切销真实应力应变曲线,可看出主要包括弹性形变和塑性形变。建立剪切销的仿真模型,选用弹-塑性本构模型,本构模型如式(1)所示[17]。式中,E为弹性模型,屈服强度通过弹性变形阶段获得,分析塑性变形阶段,计算获得应变硬化系数B和应变硬化指数n。进而获得本构模型的具体参数,如表1所示。

表1 弹塑性本构模型参数

(1)

式中:σ—应力,MPa;

E—弹性模量,MPa;

ε—应变;

σv—屈服强度,MPa;

B—应变硬化系数,MPa;

n—应变硬化指数。

依据弹-塑性本构模型,建立了有限元模型,使用C3D8R单元进行网格划分,夹具上部通过参考点RP-1进行绑定,在参考点施加4E+6载荷,限制夹具底部Z方向的自由度,释放应急断离剪切销试件的全局自由度,完成设置后,应急断离剪切销双剪有限元模型如图3所示。开展不同径厚比下双剪仿真分析,方案如表2所示。

图3 双剪有限元模型

表2 双剪分析不同径厚比方案

3 结果分析

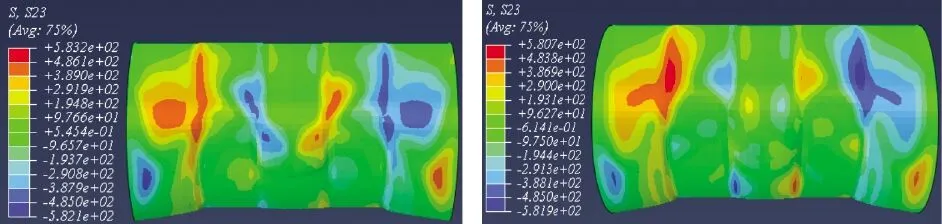

试件1-1、1-2随时间变化所承受的剪应力S23云图如图4所示。

(a)试件1-1、试件1-2断裂前S23云图

图4(a)可以看出,在不断施加载荷的过程中,两侧的剪切应力也随之增加,随着时间推移直至断裂前,试件1-1所承受的最大剪力范围为486.1 MPa~583.2 MPa,平均剪切强度值534.65 MPa;试件1-2所承受的最大剪力范围为483.8 MPa~580.7 MPa,平均剪切强度值532.25 MPa。施加的载荷不断增加,应急断离剪切销剪切处开始出现裂纹并慢慢扩展,如图4(b)所示,相同外径32 mm下,试件1-1断裂瞬间平均剪应力508.85 MPa小于试件2-2断裂瞬间平均剪应力534.95 MPa,裂纹出现在不同位置,完全断裂后,断离销断口均出现不规则形状,得出的结论为:相同外径下,应急断离剪切销内径越大,其破坏瞬间的剪切强度则越大。

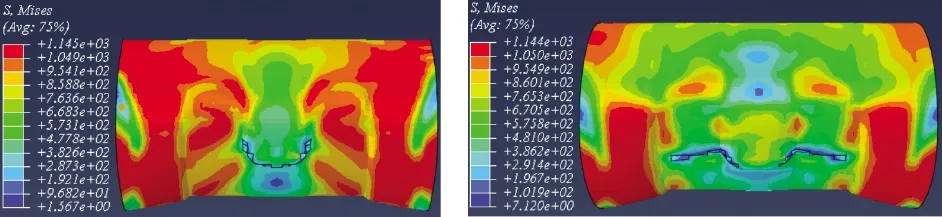

图5和图6分别展示出了双剪工况下,试件1-1与试件1-2破坏过程中应力云图和位移变化云图。可以看出,在不同时刻下,试件1-1的平均MISES应力比试件1-2大,即应急断离剪切销内径越小,平均MISES应力越大。从图6可看出,不同时刻,应急断离剪切销内径越大,破坏位移越大。

图5 试件1-1、1-2断裂瞬间应力云图

(a)试件1-1、1-2断裂瞬间位移云图

4 结论

民用飞机吊挂应急断离剪切销在紧急情况下的成功断离对保障飞机安全着陆至关重要。本文以不锈钢材质应急断离剪切销为研究对象,开展了材料的力学性能测试,建立了应急断离剪切销的弹-塑性本构模型;基于力学性能测试结果,建立了应急断离剪切销的双剪有限元模型,开展了不同径厚比下的应急断离剪切销仿真分析并为应急断离剪切销试验件设计提供数字化参考。主要结论如下:

(1)双剪工况下,相同外径下,内径越大,其破坏瞬间的剪切强度越大;

(2)双剪工况下,相同外径下,内径越大,其破坏位移越大。