可提升排废效果的热熔胶及其制备方法

2021-04-05

(广东荣嘉新材料科技有限公司 广东 528000)

热熔胶的应用广泛,已经渗透到生活的方方面面。随着电商领域日趋完善,对商用标签需求越来越大。商用标签工艺包含涂布、模切排废,如何安全、环保、高效生产是每个标签生产厂家都需考虑的问题。本实验利用苯乙烯热塑性弹性体、增粘树脂、改性聚乙烯蜡和混合助剂制备一种可提升排废效果的热熔胶。研究热熔胶各组分组成原材料的比例,并通过相关的性能分析,获得最佳配方比。本实验还提出上述热熔胶的制备方法,具有工艺简单、操作性强的特点。

1.实验部分

(1)实验药品

苯乙烯热塑性弹性体(岳化SIS1126和戴纳索SSBR 1205)、增粘树脂(金海3200和亚利桑那RE-100L)、改性聚乙烯蜡(Honeywell AC-8)、混合助剂(克拉玛依KN4010、1010和168)。

(2)实验步骤

将配方量的热熔胶原料混合均匀,在130~150℃加热熔化后得到混合溶液;对混合溶液抽真空直到没有气泡产生;在真空环境下搅拌混合均匀,得到热熔胶。

(3)测试与表征

①粘贴时的剥离强度测试

将制备好的热熔胶涂覆在标签用纸上,在常规剥离强度测试方法下测试其在实验室180°环境下的剥离力,当剥离强度范围在4~6N/in内时,产品达到合格标准。

②平刀模切速率

将制备好的热熔胶涂覆在标签用纸上,利用平刀模切机对标签用纸上下分切,测试每分钟的分切次数,当每分钟的分切次数达到400次/分钟时,产品达到合格标准。

③滚刀模切速率

将制备好的热熔胶涂覆在标签用纸上,把分切刀具安装在滚动轴承上,依靠轴承带动刀具旋转实现对标签用纸的分切,测试每分钟分切刀具对标签用纸的分切长度,当每分钟的分切长度达到140米/分钟时,产品达到合格标准。

2.结果与讨论

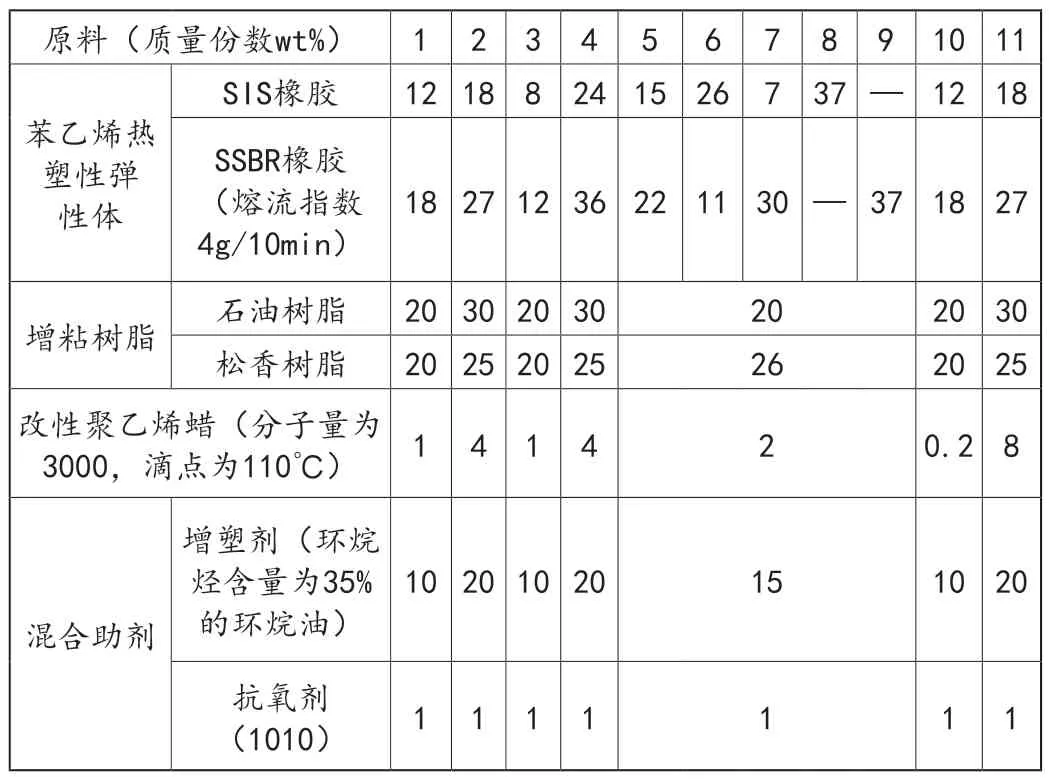

本实验制备的可提升排废效果的热熔胶,按照质量份数配制,包括以下原料组分:苯乙烯热塑性弹性体30wt%~45wt%、增粘树脂40wt%~55wt%、改性聚乙烯蜡1wt%~4wt%和混合助剂11wt%~21wt%。本实验考察了不同组份的加入量、SSBR橡胶熔流指数、改性聚乙烯蜡分子量和滴点对热熔胶性能的影响,从而确定可提升排废效果热熔胶的最佳配方。表1是各试样热熔胶原料配比,表2是各试样热熔胶的性能测试结果。

表1 各试样热熔胶原料配比

(1)原料组分添加比例对热熔胶的影响

①苯乙烯热塑性弹性体添加比例的影响。苯乙烯热塑性弹性体具有初粘强、压敏性高的特点,因此现有技术中的标签用热熔胶大多数以苯乙烯热塑性弹性体作为主要原料。

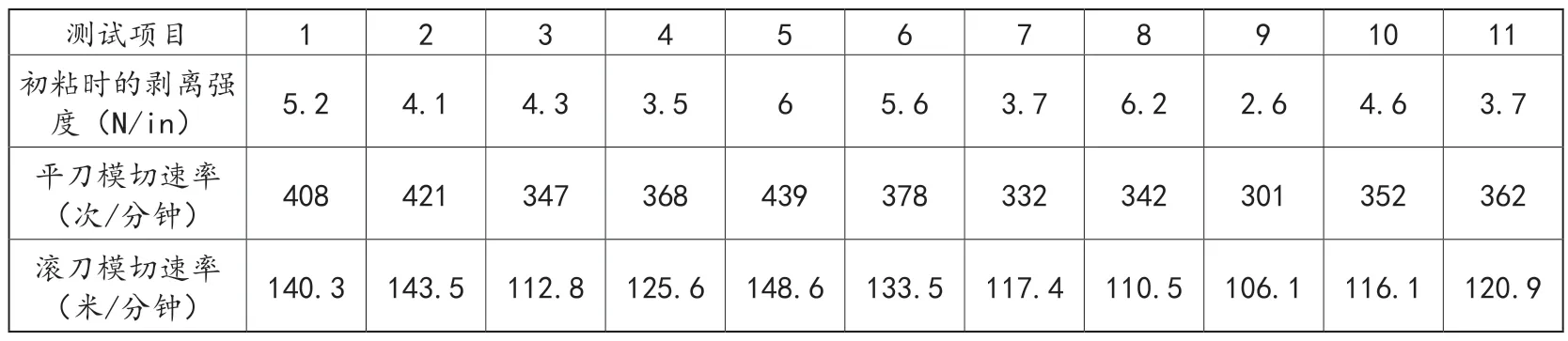

表2 各试样热熔胶的性能测试结果

在相同的制备方法和条件下,固定其它组分,试样1~4选用不同比例含量的苯乙烯热塑性弹性体制备热熔胶。由表2可知,试样4的苯乙烯热塑性弹性体含量为60wt%,大于45wt%,导致热熔胶的粘度较高,热熔涂布困难;试样3的苯乙烯热塑性弹性体含量为20wt%,小于30wt%,导致热熔胶抗渗油性能降低,不利于标签成品的模切,造成排废困难。因此苯乙烯热塑性弹性体的添加量应控制在30wt%~45wt%。

②苯乙烯热塑性弹性体中SSBR添加比例的影响。为了利用SSBR橡胶能有效提高模切性能的特点,同时需要避免粘度过大导致品质无法控制的情况,在本实验中,将SIS橡胶和SSBR橡胶进行复配,从而有效提升SSBR橡胶的综合性能。

固定其它组分,将SIS橡胶和SSBR橡胶组合后添加至热熔胶配方中,试样5~9选用不同占比的SSBR橡胶制备热熔胶。由表2可知,SSBR橡胶占苯乙烯热塑性弹性体的40wt%~70wt%,使得制备后的热熔胶不易引起回流粘连,在稳定热熔胶品质的前提下,有利于提升模切排废效果,降低标签生产废品率。

③改性聚乙烯蜡添加比例的影响。在配方中添加改性聚乙烯蜡,可有效提高热熔胶的内聚力,从而能有效改善标签成品的模切能力。

在相同的制备方法和条件下,固定其它组分,试样10~11与试样1~2相比,添加不同比例的聚乙烯蜡。由表2可知,试样10聚乙烯蜡的添加量为0.2wt%,低于1wt%,改性聚乙烯蜡与苯乙烯热塑性弹性体共同作用后提供的改善模切能力会下降;试样10聚乙烯蜡的添加量为8wt%,添加量高于4wt%,会导致成分中蜡的析出,使改性聚乙烯蜡失去效用。因此应将聚乙烯蜡添加量控制在1wt%~4wt%。

④增粘树脂添加比例的影响。热熔胶的粘性主要由增粘树脂提供,其大大提升了热熔胶制品的剥离强度,使得最终不干胶标签材料成品具有优异的粘结性能与较为广泛的应用温度范围。

本实验选用软化点为90~100℃的增粘树脂,有利于提高热熔胶配方中各原料的相容性,在增加热熔胶粘性的同时还能有效避免引起热熔胶的回流粘连,能提升模切排废效果。其添加比例为40wt%~55wt%。若添加量低于40wt%,热熔胶产品粘性减弱;若添加量高于55wt%,则热熔胶的玻璃化温度太高,从而降低其润湿性。

⑤混合助剂添加比例的影响。本实验的混合助剂包括增塑剂和抗氧剂。增塑剂为环烷油,能够软化聚合物,提供润湿性。增塑剂低于10wt%,会出现热熔胶粘度偏高,若高于20wt%,产生渗油风险,同时影响模切排废性能。因此增塑剂的添加比例为10wt%~20wt%。

抗氧化剂,能有效抑制高温和空气对其造成的氧化作用,保证性能长期稳定。本实验的抗氧化剂为1010和168复配,使用比例为1wt%。使用量若低于1wt%,抗老化效果变差;若使用比例高于1wt%,则会使用过剩,造成浪费。

(2)SSBR和改性聚乙烯蜡物理化学性质对热熔胶的影响

①SSBR熔流指数的影响。对比组试样1~4的SSBR橡胶熔流指数分别为5g/10min、10g/10min、18g/10min、25g/10min。试样4熔流指数为25g/10min,高于18g/10min,胶体流动性过好,不利于模切排废效果的提升;试样1熔流指数为5g/10min,低于10g/10min,热熔胶胶体的流动性欠佳,粘度过高,难以涂布。因此应将SSBR橡胶的熔流指数控制在10~18g/10min。

②改性聚乙烯蜡分子量的影响。对比组试样5~8的改性聚乙烯蜡分子量分别为1000、1500、5000、8000。本实验将分子量为1500~5000的改性聚乙烯蜡引入热熔胶配方中,有利于确保热熔胶产品的稳定性,有效地改善标签成品的模切能力。

③改性聚乙烯蜡滴点的影响。对比组试样9~12的改性聚乙烯蜡滴点分别为90℃、100℃、120℃和130℃。本实验选用滴点为100~120℃的改性聚乙烯蜡,有利于进一步地确保热熔胶产品品质的稳定,改善标签成品的模切能力。

3.结论

论文研究了一种可提升排废效果热熔胶的制备,并对乙烯热塑性弹性体、增粘树脂、改性聚乙烯蜡和混合助剂对热熔胶胶体性能进行了研究。得出最佳配方比:苯乙烯热塑性弹性体30wt%~45wt%、增粘树脂40wt%~55wt%、改性聚乙烯蜡1wt%~4wt%和混合助剂11wt%~21wt%。其中苯乙烯热塑性弹性体中SSBR的熔流指数为10~18g/10min,改性聚乙烯蜡的分子量为1500~5000,滴点为100~120℃。所制得的热熔胶,不易引起回流粘连,有利于提升模切排废效果,降低使用其的标签生产废品率。同时提出了上述热熔胶的制备方法,工艺简单、操作性强的特点。