金属材料性能的原位三点弯曲测定方法及测试结果分析

2021-04-05吴翠红郭士茹

郝 芯,吴翠红,郭士茹

(长春理工大学光电信息学院、吉林 长春 130000)

金属材料性能在生产线的作用下会产生复杂的变化效果。遇到冲击载荷的频率不断增加时,金属材料性能会产生巨大的振动幅度,进而形成金属材料性能的原位三点弯曲。因此需要对金属材料性能的原位三点弯曲进行动力学测定。金属材料在实际生产过程中,其不断反复运动的位置可称之为原位三点,其产生的原位三点弯曲特征实质上是相关运动参数不断变化产生的结果。通过原位三点弯曲特征,可以在一定范围内,确定金属材料的特定数据,并代表其实际的运行程度和模型模式。针对金属材料性能的测定方法是确定金属材料性能的有效途径,能够很好地应用在金属材料的使用方面[1]。以往采用的针对金属材料性能的测定方法主要是通过测定装置,测定金属材料的原位三点弯曲性能,但该装置无法随着金属材料应力变化的改变而变化,导致其测定结果存在精准度低,误差大的现象。因此,有必要针对金属材料性能的测定方法展开优化设计。金属材料性能的原位三点弯曲测定方法是通过确定金属材料性能的原位三点,通过有限元分析的方式,分析金属材料性能的原位三点弯曲情况,精确金属材料性能的原位三点弯曲程度[2]。基于此,本文提出金属材料性能的原位三点弯曲测定方法,并针对该方法下得出的测试结果加以分析,致力于在提高金属材料性能的原位三点弯曲测试精度的同时,确保金属材料性能的原位三点弯曲测试结果能够为金属材料的合理应用提供数据基础。

1 金属材料性能的原位三点弯曲测定方法

1.1 提取金属材料性能的原位三点弯曲多源信息

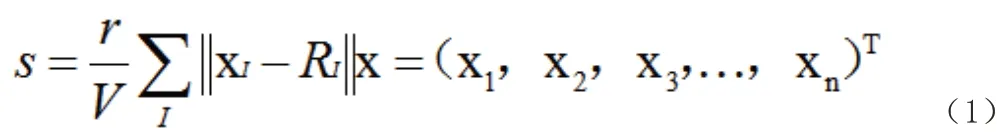

在金属材料性能的原位三点弯曲测定过程中,必须预先提取金属材料性能的原位三点弯曲多源信息。本文离散元法,在节点位移连续的情况下,以原位三点为基础,获取金属材料性能峰值。并基于有限元分析中的分片函数,修正金属材料性能的原位三点弯曲测定过程中存在的误差,利用修正系数使得金属材料性能的原位三点弯曲测定的权重比例总是向着峰值训练误差减小的方向进行修改[3]。与传统测定方法相比,通过基于有限元分析计算分析峰值修正系数,迭代求解,能够提取金属材料性能的原位三点弯曲多源信息。设此过程的目标函数为s,可得公式(1)。

公式(1)中,r指的是金属材料性能的原位三点支撑力;V指的是金属材料性能的原位三点偏移量;x指的是金属材料性能的原位三点滚动摩擦系数;I指的是金属材料性能的原位三点空间坐标;R指的是金属材料性能的原位三点弯曲多源信息之间的重要度;n指的是金属材料性能的原位三点屈服应力;T指的是金属材料性能的原位三点可塑性。通过公式(1),在三维坐标系中标出相应的数值点,分别作为金属材料性能的原位三点,通过点位支持,提取金属材料性能的原位三点弯曲多源信息。

1.2 模拟金属材料性能的原位三点弯曲荷载状态

在提取金属材料性能的原位三点弯曲多源信息的前提下,本文运用二次抛物线原理,模拟金属材料性能的原位三点弯曲荷载力,以二次抛物线的高度代表模拟金属材料性能的原位三点弯曲当下的荷载力[4]。设二次抛物线的高度为y,可得公式(2)。

公式(2)中,x指的是金属材料性能的原位三点硬度;1ε指的是金属材料性能的原位三点最大承载力;2ε指的是金属材料性能的原位三点跨距;r指的是金属材料性能的原位三点弹性模量。通过公式(2),可推导出金属材料性能的原位三点弯曲状态计算理论模型[5]。设模型的数学表达式为M,可得公式(3)。

公式(3)中,σ指的是金属材料性能的原位三点所受荷载强度;β指的是金属材料性能的原位三点最大承受剪应力;b指的是金属材料性能的原位三点内力的摩擦角;a指的是粘聚力;n指的是膨胀角度,为实数;f指的是金属材料性能的原位三点基础数值。利用金属材料性能的原位三点弯曲状态计算理论模型,进而判断出此时金属材料性能的原位三点弯曲荷载状态。通过金属材料性能的原位三点弯曲荷载状态计算理论模型中的自变量可以得出金属材料性能的原位三点弯曲荷载状态的主要影响因素为:金属材料性能的原位三点所受荷载强度、摩擦角、粘聚力以及膨胀角度。在运用金属材料性能的原位三点弯曲状态计算理论模型的过程中,必须对金属材料性能的原位三点弯曲受力点位置进行精准计算,防止由于点位不准确造成金属材料性能的原位三点弯曲测定参数误差大的问题[6]。以计算得出的金属材料性能的原位三点弯曲状态为依据,分析金属材料性能的原位三点弯曲应力应变关系。

1.3 建立金属材料性能的原位三点弯曲应力应变关系

在完成金属材料性能的原位三点弯曲荷载状态模拟后,分析金属材料性能的原位三点弯曲应力应变关系。本文通过建立金属材料性能的原位三点弯曲应力应变关系,分析金属材料性能的原位三点弯曲应力应变的具体情况[7]。可以将金属材料性能的原位三点弯曲应力应变关系视为一种曲线关系,如图1所示。

图1 金属材料性能的原位三点弯曲应力应变关系曲线

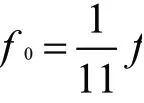

图1中,f0指的是金属材料性能的原位三点弯曲应力应变的最大值,代表金属材料性能的原位三点所能承受的最大应力;gt指的是金属材料性能的原位三点弯曲与地面之间的夹角。根据图1可知,金属材料性能的原位三点弯曲应力应变会影响金属材料性能的原位三点弯曲的基础偏差范围[8]。金属材料性能的原位三点弯曲应力越大,造成的金属材料性能的原位三点弯曲基础偏差越大,导致金属材料性能的原位三点弯曲现象越严重。随着应力作用下,金属材料性能的原位三点抗压强度越来越低,同样也会导致金属材料性能的原位三点弯曲现象越严重。因此,必须根据金属材料性能的原位三点弯曲应力应变关系,计算金属材料性能的原位三点的抗压强度,将金属材料性能的原位三点所受应力控制在可承受范围内,为下一步基于有限元分析测定金属材料性能原位三点弯曲做准备。设金属材料性能的原位三点的抗压强度为ω,则有(4)。

通过公式(4),得出金属材料性能的原位三点的抗压强度,根据多次计算,可以将金属材料性能的原位三点弯曲应力应变关系模拟为:

1.4 基于有限元分析测定金属材料性能原位三点弯曲

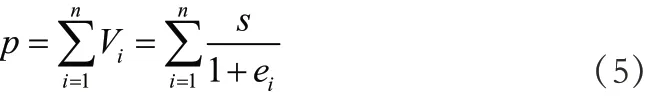

通过建立金属材料性能的原位三点弯曲应力应变关系,基于有限元分析测定金属材料性能原位三点弯曲。本文基于有限元分析,将复杂的金属材料性能的原位三点弯曲测定问题转换为金属材料性能的原位三点弯曲挠度计算问题[9]。设金属材料性能的原位三点弯曲挠度表达式为p,可得公式(5)。

公式(5)中:i指的是金属材料性能的原位三点弯曲取值范围,通常为[0-1];e指的是金属材料性能的原位三点弯曲程度。结合上述计算公式,可得出金属材料性能的原位三点弯曲挠度。除此之外,应考虑金属材料性能的原位三点弯曲挠度压缩形变的绝对大小,获取其绝对数值,拟合曲线方程,得出金属材料性能的原位三点弯曲测试结果。

2 金属材料性能的原位三点弯曲测试结果分析

2.1 测试准备

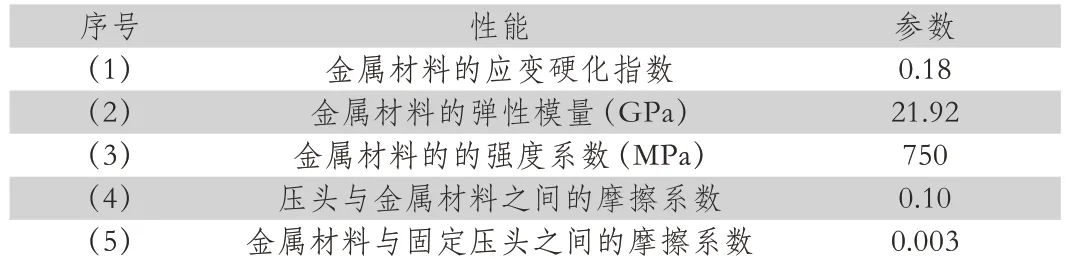

构建金属材料性能的原位三点弯曲测试,本次实验对象为某金属材料,其基础参数,如表1所示。

表1 某金属材料基础参数

结合表1所示,首先使用本文设计测定方法测定金属材料性能的原位三点弯曲,通过matalb软件记录其测定误差,设置为实验组;再使用传统测定方法测定金属材料性能的原位三点弯曲,同样通过matalb软件记录其测定误差,设置为对照组。由此可见,本文实验对比指标为两种测定方法下测得的金属材料性能的原位三点弯曲结果与实际之间的误差,测得的金属材料性能的原位三点弯曲结果与实际之间的误差越小,证明该测定方法针对金属材料性能的原位三点弯曲测定精度越高。本次实验共设置测定次数为10次。记录实验结果。

2.2 测试结果与分析

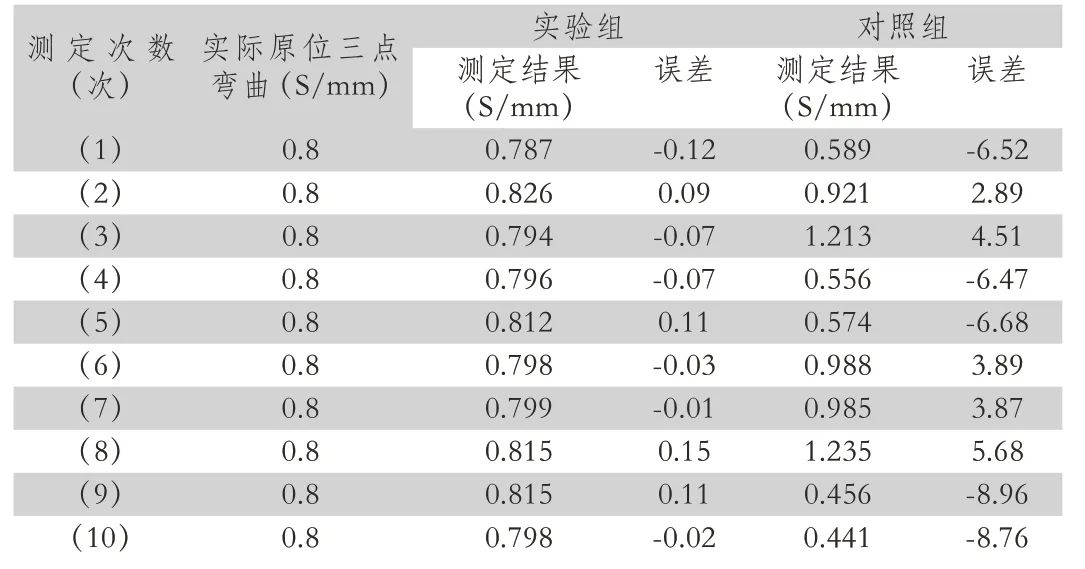

整理实验结果,如表2所示:

表2 金属材料性能的原位三点弯曲测定结果对比表

由表2中实验结果可以看出,本文设计测定方法金属材料性能的原位三点弯曲测定结果与实际相比误差明显低于对照组。因此,通过实验证明,本文提出的测定方法与传统测定方法相比各项性能更加优越,利用本文测定方法对金属材料性能的原位三点弯曲进行测定具有一定的可行性,且测定结果的准确性更高,可实现对金属材料性能的原位三点弯曲的准确测试。

3 结束语

本文通过实例分析的方式,证明了设计测定方法在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统金属材料性能的原位三点弯曲测定中存在的误差高的缺陷。但本文同样存在不足之处,主要表现为未对本次金属材料性能的原位三点弯曲测定结果的精密度与准确度进行检验,进一步提高金属材料性能的原位三点弯曲测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对金属材料性能的原位三点弯曲测定方法的优化设计提出深入研究,以此为提高金属材料性能的原位三点弯曲测定质量提供建议。