滚削力计算方法及影响因素分析*

2021-04-04李瑞亮谢晶晶

李瑞亮,刘 耀,谢晶晶

(秦川集团(西安)技术研究院有限公司,西安 710018)

0 引言

滚齿是一种常见的齿轮粗加工方法,其加工过程复杂多变,且是一种断续加工方法,滚削力分析比较困难。而滚削力又是滚齿加工中最重要参数,滚刀与齿轮在滚削加工过程中滚削力是不断变化的,随着滚刀刀刃进出齿轮,同一刀刃的切削过程中,不同时刻、不同的切削刀齿所产生的切削力的状态和大小也是不一样的,导致滚削力计算比较困难,如图1 所示。但是在滚齿机主轴及电机选型、机电动态特性建模、滚齿精度分析及滚刀切削性能计算时却不可缺少,所以研究滚削力计算方法和影响因素至关重要[1]。

图1 滚刀与工件包络轨迹

1 滚削力计算方法

根据滚齿加工原理和加工方法得知,在滚削加工过程中滚刀刀齿的切削面积、切削厚度和滚削力的方向都随着时间而变化,各刀齿对金属切除率也随时间在不断变化,每一瞬时力均在发生变化,因此还没有能直接准确计算滚削力的方法,根据现有资料分析得知滚齿切削力的研究方法可分为经验公式法、解析法、计算机仿真法[2]。

1.1 经验公式法

经验公式法是利用切削力测量仪对滚齿加工过程中参与的参数进行分析测量,通过调整修正系数得出的计算公式,主要有单因素法和多因素法,常用的滚削力经验公式有以下几种。

(1)单因素滚削力

(2)双因素滚削力

(3)国内多因素滚削力[3]

(4)国外多因素滚削力[4]

式(1)~(4)中:F 为滚削力,N;v 为滚刀切削线速度,m/min;S 为滚刀轴向进给量,mm/r;m 为滚刀法向模数,mm;z为工件齿数;K1为工件材料修正系数;K2为工件硬度修正系数;K3为工件螺旋角修正系数;t为滚切深度,mm;f为滚刀耐用度,min;d刀为滚刀主轴外径,mm;K4为滚刀头数系数;β 为螺旋角,(°);A=R/m,R为滚刀半径,m为滚刀法向模数;X为齿形修正系数。

式(1)~(4)中的系数推荐值如表1~5所示。

表1 滚刀耐用度f的推荐值

表2 工件材料修正系数K1推荐值

表3 工件硬度修正系数K2推荐值

表4 工件螺旋角修正系数K3推荐值

表5 滚刀头数修正系数K4推荐值

以上经验公式只能与测量时使用的加工条件相同时,才能得出相近的滚削力,而且经验公式大多都是在单参数变化情况下得出的,实际滚削过程是多参数的耦合作用,所以经验公式只能计算滚削加工过程中的最大滚削力,不能反映瞬时滚削力。

1.2 解析法

解析法计算滚削力是建立在了解和掌握滚齿运动关系和滚切加工原理的基础上进行的,是将滚刀切削刃进行微元化处理,或是将滚齿过程简化为铣齿加工过程,利用铣削切削原理,通过Kienzle-Mctor方程得到滚削力在坐标系下各方向的值。

国内有学者利用绘图软件开发了一套能够动态显示滚齿加工过程中铁屑形态的三维仿真软件。在软件里输入相关滚削参数后,可显示滚刀旋转方向、滚刀轴向和径向进给形式、滚刀与齿轮啮合形成的整个过程,利用这种动态显示过程观察和计算切屑形成大小,使用解析法得到滚齿滚削过程中的瞬时滚削力,利用滚齿切屑厚度和大小预测最大滚削力,并用相关实验验证了所得最大滚削力的正确性。还有一些学者以工件坐标系为基准,将滚刀各刀刃的实际廓形以工件回转角进行转换,建立以工件坐标系为基准的滚齿过程数学模型,这种模型比较符合滚齿实际过程。通过求解数学模型建立的方程,求解滚削力。

总体来说,以上2种方法均为计算滚削力提供了分析方法和一定的理论基础,但是由于滚削加工过程中滚刀刃的状态时刻在发生变化且变化过程比较复杂,这些研究方法和理论均是从某一个局部或某一个点来进行探讨的,具有一定的局限性,而且针对滚削力的理论计算模型几乎没有涉及,因此尚未达到全面和深入的研究程度,距离实际应用层面还有一定的差距。

1.3 计算机仿真法

随着计算机仿真水平的快速发展,计算机仿真法在滚齿加工领域使用越来越多,孙军等[5]从滚齿切屑入手对滚齿过程展开研究,建立齿条模型或者飞刀模型,以滚齿得到的切屑的形状和厚度大小为出发点,利用计算机辅助功能,对切屑的形状和大小进行几何仿真,利用仿真结果计算滚削力大小。也有一些学者利用加工工艺仿真软件对已加工好的齿轮齿面形貌进行反复迭代,并对滚齿加工形成的切屑进行几何数值计算,经过计算获得参与滚削的刀齿滚削力大小,再将刀齿滚削力在时间域内叠加,最终得到滚削力随时间变化的规律。

以上计算机仿真方法,均可以计算瞬时滚削力,但是瞬时滚削力测量难度大,无法证实其准确性,而且瞬时滚削力计算中均没有考虑修正常数随切屑变化而变化的情况。

2 滚削力影响因素

滚削加工过程中滚刀各齿所受作用力大小和方向都不同,且随时间在不断地发生变化,根据滚削力计算公式和滚削加工的特点,结合现场实际滚齿加工经验,滚削力的主要影响因素有以下几个方面。

2.1 滚削加工工艺参数

(1)轴向进给量

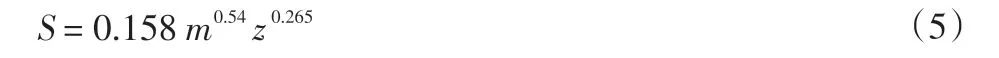

滚削加工时轴向进给量的大小直接影响滚刀单位时间内去除齿坯材料的厚度,对去除铁屑体积的大小产生影响,从而影响滚削力大小。按照相关资料和现场实际加工,轴向进给量S按下式计算:

(2)滚削速度

滚削速度直接影响着滚削过程中切屑积削瘤的形成,而积削瘤会使切屑跟滚刀及工件之间产生摩擦,积削瘤大小不一致对摩擦力影响也不同,通过摩擦力的不同而影响了滚削力大小。滚削速度随着滚刀与工件切削点位置的不同而变化,使得接触点处的线速度不同,便影响到滚削力,按照相关资料和现场实际加工,滚削速度v按下式计算:

(3)其他工艺参数

除了轴向进给量和滚削速度外,还有滚削深度、进刀量、进给方式等工艺参数也影响滚削力。

2.2 齿坯材料与热处理工艺

齿坯材料的硬度直接关系到滚齿加工的难易程度,不同材料产生的滚削力差异较大;而相同齿坯材料,采用不同热处理工艺,使齿坯具有不同硬度。不同硬度的齿坯滚削产生的滚削力差异也很大。如合金钢齿坯材料,热处理前滚削加工较容易,但热处理后,滚削加工起来相对较难[6]。

2.3 滚刀参数和滚刀材料

滚刀几何参数设置、选取及滚刀刀齿的锋利程度、滚刀涂层质量等都会影响滚削力大小。滚刀齿数、模数、形状和直径等决定渐开螺旋面的形状,也会影响到滚削力大小,尤其是滚刀前倾角和刃口后隙面磨损度对滚削力的影响非常明显。同时滚刀材料对滚削力的也有影响,涂层滚刀摩擦力小,导致涂层滚刀比没有涂层滚刀产生的滚削力要小,同时滚刀头数对滚削力影响很大,头数越大,滚削力越大。

2.4 加工路径

滚齿加工中可以选择顺铣,也可以选择逆铣,但是滚削力表现并不一致。顺铣过程是切屑厚度自大至小变化,开始滚削力增加快,切屑流动受阻小,总的滚削力小。逆铣过程是切屑厚度自小至大,滚削力上升较慢,切屑流动受阻大,总的滚削力大[7]。

2.5 其他影响因素

其他影响因素还有冷却液、机床刚性等,滚齿加工时冷却液对滚削力有一定的影响[8],冷却液不仅起到冷却作用,而且在滚齿时滚刀与齿轮之间起到润滑的作用,降低滚削区温度,改善切削环境,同时降低摩擦阻力,从而降低了滚削力。

3 结束语

滚削工艺参数选择时可以按照式(5)~(6)选择。滚削力粗略计算时按照式(1)~(2)计算,精加工时或者详细计算时按照式(3)~(4)计算。

计算机仿真法可以计算出瞬时滚削力,对滚齿机主轴及电机选型、机电动态特性建模、滚齿精度分析及滚刀切削性能计算提供理论依据。滚刀头数对滚削力和滚削效率影响很大,粗加工时,为了提高加工效率,宜选用2 头或3 头滚刀;精加工时,为了保证加工精度,宜选用单头滚刀。

在滚削相同参数直齿轮和斜齿轮时,斜齿轮滚削力比直齿轮大。滚削齿轮时,尤其是高速滚削状态下,顺铣比逆铣受到的作用力小。