浅析隧道喷射混凝土施工质量影响因素

2021-04-04李敏

李 敏

(福州铁建工程质量检测有限公司,福建 福州 350000)

随着隧道施工越来越多,施工质量越来越重视。在隧道施工中,初期支护需在围岩表面喷射混凝土,起到支撑、填平、补强,以提高围岩的稳定性。喷射混凝土施工受到多种因素的影响,原材料波动性,对于关键程序的严谨性不够,操作人员喷射作业比较随意,从而出现一些质量问题。无碱速凝剂近年来因其良好的性能,对环境污染性较小,对混凝土性能影响较小,在工程施工中得到广泛运用。因此本文主要对采用无碱速凝剂作业的喷射混凝土施工影响因素进行分析。

1 用水量增加对喷射混凝土的影响

试验方案:选取一段需要支护的边坡,混凝土采用拌合站预拌,保持速凝剂掺量不变,增加混凝土用水量,测试喷射混凝土回弹率和1d、28d抗压强度。结果如图1、图2所示。

图1 用水量增加对回弹率的影响

图2 用水量增加对强度的影响

分析图1、图2可知,随着用水量的增加,喷射混凝土的回弹率增大,1d、28d抗压强度降低。因此控制混凝土用水量,避免增加混凝土用水,有利于控制喷射混凝土质量。生产环节保证粗细骨料含水率的准确性,在运输过程杜绝罐车加水,运输至施工现场后,加强现场作业人员管理,禁止随意加水,都能保证混凝土用水量。

1.1 机制砂含水率对用水量的影响

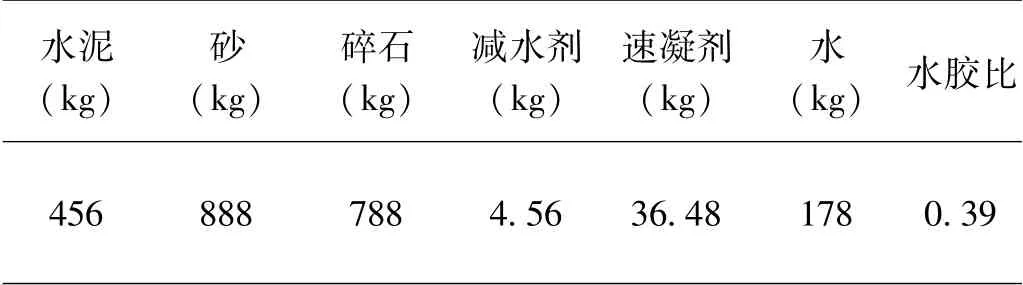

混凝土采用拌合站集中预拌,用水量的控制往往是最容易出问题的,而含水率准确度,最难控制的就是机制砂。以C25喷射混凝土为例,配合比如表1所示。

表1 C25喷射混凝土配合比

对以上C25喷射混凝土,机制砂含水率每增加1%,每方混凝土增加8.88kg水。机制砂石粉含量高,吸水率较高,但保水性较差,机制砂生产过程中需要大量的水进行清洗,晾晒存放时间不足,导致进场含水率过大,水在重力作用向下渗透,从而造成不同断面机制砂含水率变化较大。对不同机制砂含水率,随着存放时间不同,不同高度(仓底20cm高度以内的除外)的机制砂取样检测含水率,结果如表2所示。

表2 不同含水率存放时间的变化

由表2可知,进场含水率小于7%的机制砂不同断面变化范围较小,取用平均值易于准确控制含水率,从而控制混凝土用水量。因此在物资采购时,应要求供应商对机制砂出厂含水率进行控制,砂场堆放一段时间,待含水率降低至7%以下在运输至拌合站。

1.2 加强管理,杜绝混凝土加水

预拌混凝土通过混凝土罐车运输至施工现场,交付给作业人员浇筑混凝土。混凝土拌合物性能受多种因素影响,导致混凝土坍落度损失,罐车司机为了能够顺利放料出来,会根据罐体内混凝土情况加水,整个运输过程无项目部管理人员监管。罐车清洗采用大量水冲刷,罐体内的水没有排净,就会带入大量水进入混凝土,因此需要加强对罐车司机的管理,制定措施防止罐车加水。

施工作业人员为了操作方便,经常会往混凝土内加水。一是夏季高温施工,混凝土坍落度损失。二是罐车等待时间过长,造成混凝土坍落度损失。三是运输距离较远,运输时间过长,造成混凝土坍落度损失。因此加强对施工作业人员管理,合理编制施工方案适应不同季节施工要求,合理安排混凝土生产调配杜绝混凝土等待,合理设置拌合站位置缩短运输距离,都能有效防止混凝土加水行为。

2 不同环境温度下混凝土的凝结时间

南方气候多变,冬冷夏热,因此需要针对不同环境采取有效措施,保证施工质量。夏季施工时,喷射混凝土回弹率相对较大,掉落的混凝土大多呈细粒状。在冬季施工过程时,混凝土掉大块的现象较多,喷上能挂住,但在之后几小时内会有大块状混凝土掉落。影响混凝土表面平整度,延长施工作业时间,造成混凝土浪费。通过模拟不同气候下环境温度,采用工程使用材料对速凝剂凝结时间进行试验分析。

试验方案:将试验用的水、水泥和速凝剂同时放置在0℃、5℃、10℃、15℃、20℃、25℃、30℃七个不同温度下处理24h,使其温度一致。对隧道内环境温度监测,设置试验室温度25±2℃,试验结果如图3所示。

图3 不同环境温度对速凝剂凝结时间影响

通过试验分析,温度对速凝剂工作性能影响效果明显,随着温度升高,初终凝时间均缩短。降低环境温度对凝结时间影响,能降低回弹率,改善混凝土施工质量。一是改善速凝剂存放条件,将速凝剂存放于料库中,安装空调保证环境温度保持在恒定水平。二是加强混凝土季节性生产调节,保证混凝土出机温度,运输过程加强混凝土罐车的罐体保温措施。

3 机制砂材料波动引起混凝土拌合物和易性变化

天然砂资源紧缺,机制砂生产工艺逐步完善,在工程上的应用逐步增加,且机制砂成本相比较河砂大幅降低。根据建设单位管理文件对机制砂使用要求,机制砂可以用于喷射混凝土施工。机制砂受生产工艺和岩石母材影响,成品质量波动性较大,颗粒呈多棱状,石粉含量波动较大。使用不同细度模数机制砂,保持理论配合比不变,对拌合物性能检测结果如表3所示。

表3 不同细度模数拌合物和易性变化

理论配合比设计阶段采用的细度模数2.8的机制砂。结果表明,与设计时砂细度模数相比,随着机制砂细度模数的增加,流动性变差,保水性变差,粘聚性变差;随着机制砂细度模数减小,流动性变差,保水性变好,粘聚性变好。

4 速凝剂对喷射混凝土影响

速凝剂掺量对混凝土凝结时间和强度的影响,通过设计试验方案进行分析。

凝结试验方案:用表1中C25配合比,不同速凝剂掺量下,将混凝土装入GB/T 50080-2016中规定的砂浆试样筒内。分别测出混凝土单位面积灌入阻力达到3.5MPa和28MPa时所需的时间,结果如图4所示。

图4 混凝土单位面积灌入阻力达到3.5MPa和28MPa时间

试验结果表明,随着速凝剂掺量的增加,混凝土凝结所需时间缩短,但达到最优掺量后,凝结时间最短,之后又会随着掺量增加而增长。

无碱速凝剂存放不当容易变质,且速凝剂有效使用周期一般为3个月。现场使用1t~2t的桶装速凝剂,存在先进场后使用的现象,每批速凝剂未使用完就要安排新的速凝剂进场,存放在最里面的速凝剂,工人在装卸速凝剂时,偷懒导致最里面的速凝剂未搬到外面使用,长期存放导致速凝剂过期失效,引发喷射混凝土掉块。

5 喷射混凝土施工作业人员的影响

加强现场施工工人技术交底,严格执行工艺性试验确定的施工方法。在现场施工中,主要有以下几个方面会出现影响喷射混凝土施工质量的因素。

一是工人喷射完毕后,对混凝土表面进行整平处理,为了便于铲除凸出部分混凝土,故意降低掺量,或者由于抽取速凝剂的泵功率不足,设置的掺量与速凝剂实际输送量不符,导致速凝剂掺量减少,从而延长混凝土凝结时间。

二是操作手技能不足,不按照确定的施工工艺进行操作。喷射混凝土在施工作业时,熟练的操作手能够凭借经验,掌握喷嘴与作业面的距离,对不同部位采用不同的喷射顺序、喷射角度,一次性喷射厚度不宜过大,二次喷射时间间隔不宜超过20min,才能保证混凝土密实、强度高、回弹量小。而在实际工作中,往往由于现场复杂的因素,导致操作手作业时,未按照工艺方法操作,影响喷射混凝土施工质量。

因此项目部需要加强操作工人考核管理,制定人员培训、考核制度,提高业务水平,保证喷射混凝土施工质量。

6 结语

喷射混凝土施工质量的影响因素较多,原材料变化,施工过程管理不到位,速凝剂存放条件差,作业人员技术参差不齐,都会影响到混凝土施工质量。通过加强作业人员技能培训,提高施工管理规范化,加强物资管理,制定不同季节喷射混凝土施工方案,保证喷射混凝土施工质量。