循环水气化低温液相乙烯工艺技术

2021-04-03轩书琴

轩书琴

(青岛石化高级技工学校,山东 青岛266041)

乙烯是石油化学工业中最重要的基础有机原料之一,目前约有80%的石油化工产品由乙烯作原料,因此乙烯的储运十分重要。液态乙烯低温储运是指乙烯在接近沸点温度和常压条件下的储存和运输。因温度低,则比在常温下储存压力低,储存安全,且储罐壁厚减薄,易于建造大容积的储罐,适合远距离运输,在大型乙烯储运装置中得到广泛运用。

在以外购乙烯作为原料去生产PVC 或者苯乙烯等产品时, 乙烯以低温乙烯形式进行储运, 温度为-104 ℃。 储罐装置包括冷冻式低温储罐、卸船和装船设施、卸车和装车设施、乙烯再液化系统、乙烯气化和过热系统、输出系统和其它为装置安全、稳定操作而配备的设备以及装置组成部分。 当利用低温乙烯时需要将液态乙烯气化后送往下游用户, 一般需要从-103 ℃加热气化到至少最低-26 ℃, 这样会消耗大量的蒸汽,但同时也浪费了大量的冷量。

本工艺技术描述了一种低温乙烯气化新工艺,该工艺在乙烯平衡氧氯化法制取聚氯乙烯工艺基础上降低了成本,提高了能量的综合利用率。利用循环水来代替蒸汽热源来气化-104 ℃低温液相乙烯,在节省蒸汽的同时又降低了循环水的温度, 取得了显著的节能降耗效果。

1 传统乙烯气化工艺

来自低温乙烯船的低温液态乙烯经卸船臂及外管输送进入乙烯低温储罐, 乙烯储罐中的低温乙烯经乙烯输送泵加压,输送到乙烯汽化器加热气化,加热后经管道送至下游用户装置。储存期间,为了控制低温乙烯贮罐的压力和温度, 需要将由于热量传入产生的乙烯蒸发气(BOG)压缩液化。气相乙烯通过乙烯压缩机压缩后进入压缩机后乙烯冷却器, 再进入乙烯冷凝器由来自冷冻机的丙烯冷凝。 冷凝后的乙烯凝液经节流闪蒸分离, 而液相乙烯经过节流冷凝后再返回低温乙烯贮罐, 传统乙烯气化工艺流程示意图见图1。

图1 传统乙烯气化工艺流程示意图

当乙烯需要输送至下游用户时, 需要蒸汽热源加热使之气化,装置采用甲醇作为加热的中间介质,如果直接用蒸汽加热-104 ℃低温液相乙烯会造成冷凝水冷凝结冰。 先通过一个蒸汽甲醇换热器通过蒸汽将甲醇加热气化,甲醇蒸气进入乙烯换热器,将液相乙烯气化后自身再冷凝成液体后至蒸汽甲醇换热器,通过中间媒介甲醇来传递热量。

乙烯储罐T211 中液态乙烯温度为-104 ℃,压力控制在100~160 mbarg,用乙烯输送泵P212 送入气化装置E451 和E452,通过低压蒸汽与甲醇换热,再利用甲醇液化给低温乙烯加热, 气化后的乙烯气体直接送往下游用户装置。

该工艺存在的问题是消耗大量的蒸汽, 同时液态乙烯的大量冷量未能有效利用,造成能量的浪费,为了降低能耗,提高效益,一种能够充分利用乙烯冷能新工艺的开发显得非常必要。

2 乙烯气化新工艺

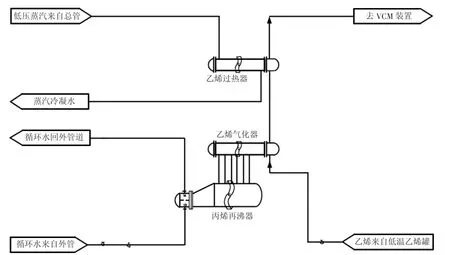

为了充分利用乙烯系统的能量, 可以进一步优化流程, 将来自低温乙烯贮罐向外输送的液相乙烯在新增的乙烯气化器系统中气化后送往用户, 以降低蒸汽消耗。 需要在生产装置中寻找合适的热源来代替蒸汽为乙烯气化提供热量, 在大的工业生产装置中,循环水站的规模一般较大。采用循环水来气化低温液相乙烯是一个合适的选择, 在确定采用循环水来气化乙烯后, 下一步关键是中间传热媒介的选择、换热设备的选型及计算,根据液相乙烯和循环水的物理特性和温度,经过筛选,丙烯的沸点是-47.6 ℃,确定采用丙烯为中间换热媒介, 过热部分的能量仍由蒸汽提供,以此来实现液相乙烯的气化,乙烯气化新工艺流程示意图见图2。

新工艺所涉及设备包括乙烯气化器、 乙烯过热器、丙烯再沸器、循环水加压泵等。 丙烯再沸器采用釜式换热器,其他采用列管式换热器。

来自输送泵的低温乙烯进入乙烯气化器管程,经过与壳程中的气相丙烯换热后, 再通过乙烯过热器用蒸汽加热后,送往下游工序。

丙烯再沸器壳程内充装液相丙烯, 管程中循环水作为热源, 丙烯受热气化后的气相丙烯上升至乙烯气化器壳程,与管程内的乙烯换热后冷凝,形成气液相循环转换。

图2 乙烯气化新工艺流程示意图

目前装置已经投入运行,运行状态稳定,系统控制稳定,节能效果较好。

3 运行及节能效益

DCS 数据显示,液相乙烯气化负荷32 t/h 时,丙烯再沸器中丙烯温度为16.47 ℃,丙烯压力为0.8 MPa;乙烯出气化器进热器的气相乙烯温度为3 ℃, 出过热器的乙烯温度为22 ℃; 此部分液相乙烯使750 m3/h循环水从21.38 ℃降低到了17.41 ℃,降低了循环水回水温度的同时节约了蒸汽7 t/h,具有较好的节能效果。 按照51 万t/a 液相乙烯使用量计算,采用新工艺后,除能降低循环水温度外,可减少蒸汽使用量约12 t/h,每年可节约蒸汽9.6 万t,蒸汽按110 元/t 成本计,则年可节省蒸汽费用超过1 000 万元,显示了较好的经济效果。

上述运行指标是基于循环水温度21.38 ℃,在夏季由于循环水温度能到30 ℃, 换热效果会更好,节约蒸汽的量也会更多,效果更为明显。

上述装置占地面积较小, 利用了原装置的框架结构,投资强度不高,新增装置总投资约800 万元,当年可完成投资回报。由此可见,利用循环水的热量来气化低温乙烯节约能耗具有较大优势。

4 结语

采用循环水气化低温乙烯新工艺技术,提高了能量的综合利用率。利用循环水代替蒸汽作为热源来气化-104 ℃低温液相乙烯,在大幅节省蒸汽消耗的同时降低了循环水的温度, 有效利用了低温乙烯的冷能,提高了能量的综合利用率,节能效果极为显著。