混合动力汽车氢镍电池组模块电压检测方法

2021-04-02蒋中明钟发平王崧浩吴纯华

蒋中明, 钟发平, 王崧浩, 吴纯华

(科力远混合动力技术有限公司,广东佛山528000)

混合动力汽车一般采用氢镍动力电池组作为辅助动力输出,在满足系统电压、功率及整车动力性能需求等条件下,还要具有良好的一致性和安全性。电池管理系统(BMS)是动力电池系统控制的“大脑”,通过对动力电池参数如电压、电流、温度等信号进行实时而准确的检测[1-2],来完成动力电池系统故障诊断、荷电状态(SOC)值估算、续航里程估算、短路保护、漏电监测、显示报警、充放电模式选择等功能,并通过CAN 总线与整车控制器进行信息交互。

BMS 的所有算法都是以采集动力电池相关状态数据作为输入,采样速率、精度和前置滤波特性是影响电池系统性能的重要指标[3-4]。电池组单体电压是动力电池组管理系统的重要参量,其监测的实时性和精度决定了系统对电池状态信息判断的准确程度,并进一步影响后续控制策略是否能有效实施。目前市场上动力电池组单体电压采样主要有以下两种方法:(1)恒流源法:恒流源法电路是将电池的端电压转化成与之呈线性变化关系的电流信号,以此提高系统的抗干扰能力,在大多数的恒流源法单体电池电压测量电路中,多采用集成运算放大器和绝缘栅型场效应晶体管组成,该电路结构较为简单、共模抑制能力较强,但是由于集成运放输入差模电压不可忽略,同时需要额外增加电气隔离电路,从而增加了系统的成本。(2)线性光耦放大电路采样法:采用线性光耦放大电路进行单体电池采样可以实现信号采集端与处理的电气隔离,提高系统的抗干扰能力,同时可以使模拟信号保持较好的线性度,缺点是电路相对复杂、影响精度的因素较多、成本较高。

针对现有动力电池组单体电池电压采样电路的成本高、电路复杂及采样精度不高等问题,本文提出一种氢镍动力电池组电池模块电压的采样电路,该电路采用光继电器与飞渡电容结合实现,具有电气隔离性好、电路简单、成本低、一致性好等特点,已在混合动力氢镍电池组电池管理系统中实际应用,可靠性和精度都能满足设计需要。

1 氢镍动力电池组模块电压采样原理

1.1 电池组模块成组方式

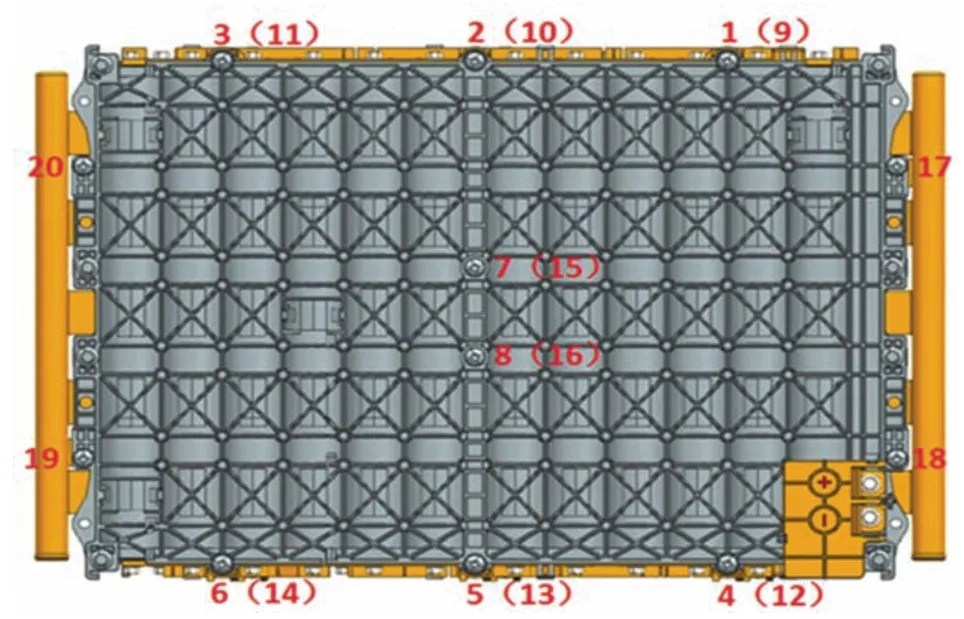

混合动力氢镍电池组模块一般有L5 或者L6 串联成组方式[5],成组后的电池统称为模块电池。以1 个总压为288 V 的电池Pack 为例,单体电芯电压为1.2 V,48 根L5 型氢镍电池串联而成,如图1 所示。

图1 电池组成组方式(L5)

由于氢镍电池组具有良好的一致性,在对模块电池的采样中,一般以4 根模块为一组采样,称为一个Block 电压,这样48 根模块电池组就只需要设置12 路Block 电压采样点。

1.2 电池组模块电压采样原理

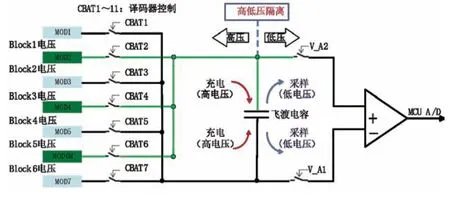

本文介绍的氢镍动力电池组模块电压采样电路主要包括信号采样输入端、光继电器隔离、译码选通控制、飞渡电容充放电、运算放大器及单片机等模块。信号输入端为每4 根模块电压构成一路Block 电压;氢镍电池单个电芯的电压范围为VC=1.0~1.6 V,采用L5 单体电池成组方式,4 根模块为一个Block 采样通道,每个Block 采样通道的电压为Vm=VC×4×5;因此Vm的电压范围为20~32 V;光继电器用来实现信号输入端与采样端的电气隔离,光继电器的选择要满足动力电池系统耐压要求;同时考虑光继电器开关导通电阻尽量小,以降低开关损耗。实际应用中一般选用耐压≥600 V,导通电阻为几个毫欧的光继电器管;译码选通控制由单片机IO 输出控制,利用译码器单选通原理,控制光继电器的开通和关断,对动力电池组模组电压进行轮询选通输入控制[1],结合飞渡电容充放电和单片机控制逻辑,实现对动力电池模组电压的轮询采样,图2 为动力电池组的Block 电压采样框图。

图2 动力电池Block电压采样框图

由图2 可知,CBAT1 和CBAT7 为通过译码器输出的控制信号,奇数和偶数控制信号分别由不同的译码器输出,根据译码器同时只有一种状态输出的特性,避免了奇数端或者偶数端同时导通的可能,防止Block 之间短路的情况。

以Block1 电压采样进行说明:单片机输出IO 信号控制V_A1 和V_A2 光继电器可靠关断,通过单片机控制译码器输出CBAT1 和CBAT2 信号控制高压侧光继电器开通,这样高压和低压部分电气完全隔离,保证了系统安全,这时Block1电压通过光继电器对飞渡电容充电,充电时间常数为τ=RC,经过一段时间后,飞渡电容两端电压稳定为Block1 电压,单片机通过译码输出CBAT1 和CBAT2 信号控制高压侧光继电器可靠断开,然后单片机输出控制V_A1 和V_A2 信号控制低压侧光继电器开通,这时高压回路切断,低压回路接通,飞渡电容两端的电压通过差分运算放大器进行放大,最后输入到单片机的AD 口进行模数转换[6]。软件通过一定的控制逻辑和时序,可以完成Block2~Block6 电压采集。

需要注意的是,高低压电气隔离安全是通过光继电器来实现的,高低压部分的光继电器的开通和关断必须严格遵守一定的控制逻辑和时序;同时,为了防止由于单片机程序跑飞或者程序调试时没有严格按照控制时序而导致高低压部分的光继电器同时导通,会在低压侧电路中引入高压导致电路线路或元器件损毁,因此必须在硬件电路的实现上加以规避。

2 模块电压采样硬件设计

2.1 概述

采用光继电器与飞渡电容实现氢镍动力电池组模块电压检测的硬件电路具有电气隔离性好、成本较低的优势,只需要软件按照一定的控制逻辑,就能实现多组模块电压的轮询采样。由于低压部分的电压采样是在飞渡电容两端电压稳定的情况下进行,与充放电时间常数RC 的精度无关,因此采样的精度比较高,采样重复性好。

本文介绍的氢镍动力电池组模块电压采样管理6 Ah 氢镍电池,共48 根模块,采用4 根模块一组,共需要12 路采样通道;电压采样选用基于Power PC 架构的16 位汽车级单片机MC9S12GA192,主频25 MHz,Flash 192 K,Ram 12 K;光继电器一般选用负载电压600 V 以上,负载电流80 mA 左右,输入输出间的绝缘电压达到3 000 V 以上,保证高低压侧的电气充分隔离,本文光继电器选用某公司产品AQW216,双通道;飞渡电容要求满足AECQ200,耐压在300 V 以上,容值影响充放电的时间常数,根据系统的需求,一般用0.47 μF;运算放大器要求选用高精度高稳定性的轨对轨运算放大器,本文选用ST 的TS9222,是失调电压低、低噪高速的车规级产品,宽电压范围,可满足汽车控制器产品的应用。

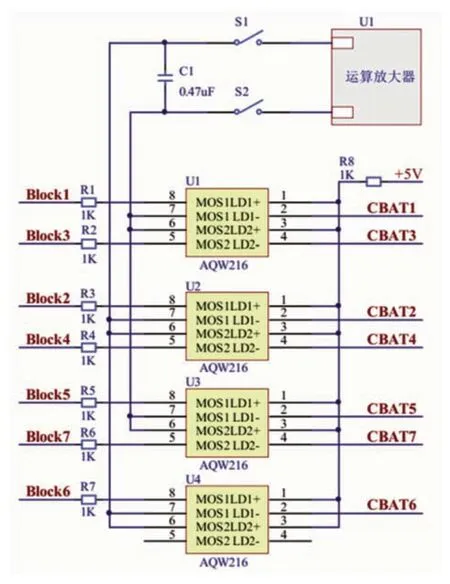

2.2 电池组模块电压采样隔离电路设计

模块电压采样隔离电路如图3 所示。图3 中:U1~U4 为高压侧光继电器,每个光继电器有2 个通道,Block1~Block7分别与6 个电池模组的模块电压连接;CBAT1~CBAT7 为单片机经译码器输出的控制信号,为低电平时相应的光继电器导通;通过一定的控制逻辑和控制时序,使Block1~Block7 按顺序两两导通,分别对飞渡电容正向和反向充电,充电时间常数取决于RC 值。

Block 电压采样位于整个系统隔离电路的高压侧,在对飞渡电容进行充电的过程中,通过单片机控制低压侧的开关S1 和S2 关断;在飞渡电容两端电压稳定后,控制高压侧U1~U4 光继电器断开,低压侧开关S1 和S2 闭合,将飞渡电容两端的稳定电压送到运算放大器进行差分采样,并进行AD转换成数字信号供软件和策略使用。

通过这种飞渡电容充电方法可以实现高低压侧的电系统完全隔离,保证了系统安全,另外由于是在电容两端电压稳定的情况下进行低压采用,精度不受RC 误差的影响,保证了系统的精度。

图3 模块电压采样隔离电路

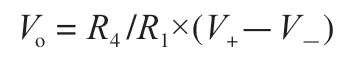

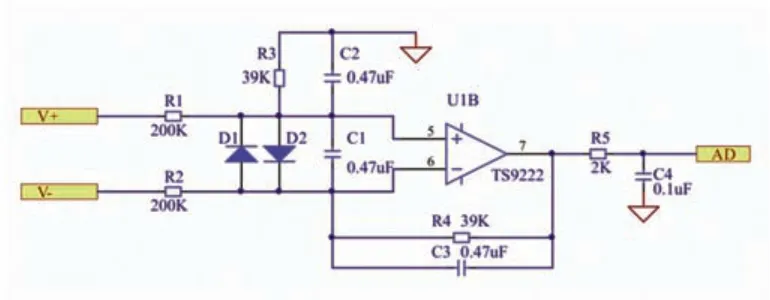

2.3 差分运放采样电路设计

模块电压差分采样电路如图4 所示,V+和V-为飞渡电容两端的电压,即动力电池组BLock 电压,在本文中为4 根L5的电芯的总电压,R1~R4 与U1B 构成差分运算放大器,具体阻值见图4,其中R1=R2,R3=R4,根据运算放大器的特性,输出电压与输入电压的比值为R4/R1,即输出电压为:

图4 模块电压差分运放采样电路

D1 和D2 正反对接后分别接到运算放大器U1B 的输入端,防止输入两端压差过大导致U1B 损坏;C1 用来滤除差模干扰,C2 为旁路电容,用来滤除高频干扰,C3 为在运放电路加入了一个零点,用来防止运放产生自激;R5 和C4 构成低通滤波电路,对运放的输出信号进行滤波处理。

差分运算放大器对共模输入信号具有很强的抑制能力,同时还具有较强的抑制零点漂移及抑制噪声与干扰的能力,但是电路由于元器件自身精度的问题,无法实现完全对称。总的来看,该方法测量误差小,可直观反映模块电压的变化。

3 模组电压采样软件设计

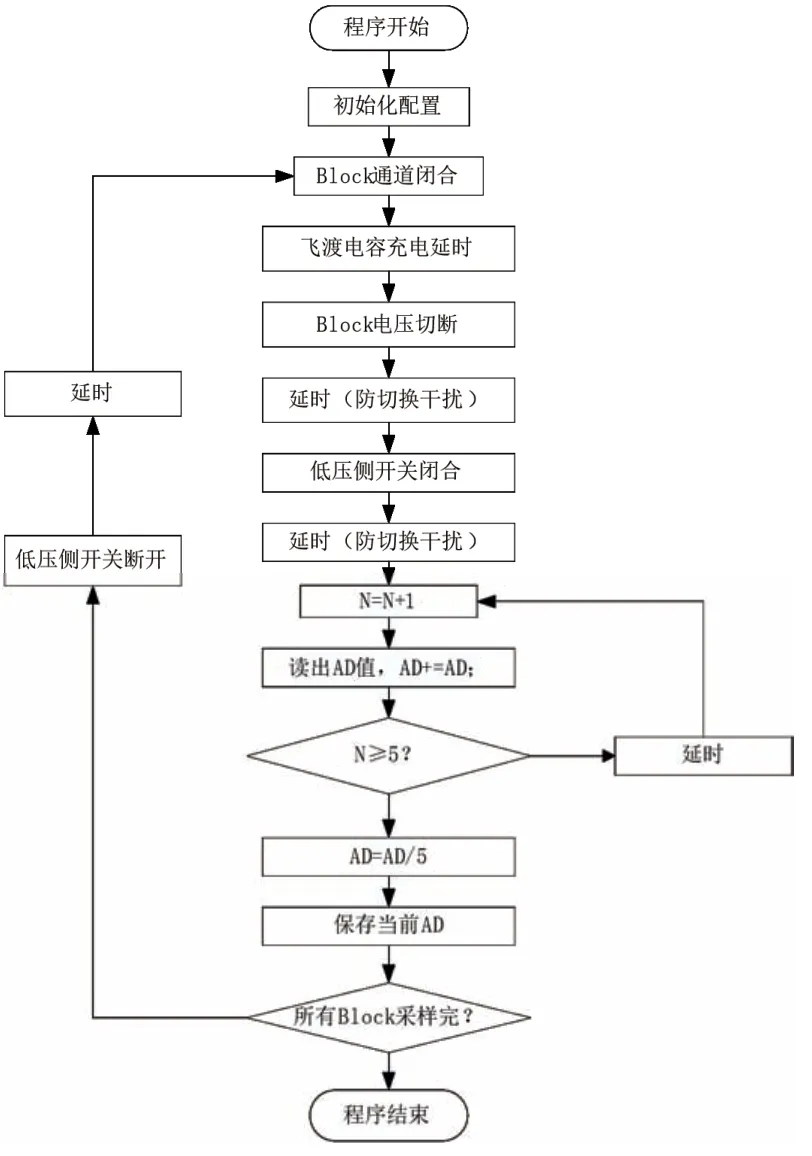

3.1 软件设计方案

要完成对动力电池模块电压的轮询采样,软件需要完成以下的功能:初始状态的配置,高低压隔离光继电器通道选通逻辑控制,飞渡电容充放电时序的管理,模块电压AD 采样归一化处理,数字信号滤波处理等。

对高压侧光继电器通道进行选通控制时,特别注意不能同时选通奇数通道或偶数通道,否则不能正常采样得到电压;在长时间工作下,由于模块电压长时间接通放电,会造成模块电池馈电损坏。

在控制高压侧光继电器通道切换时,必须留有足够的切换时间,防止因为切换瞬间导致干扰的接入,同时对采样的数字信号需要进行5 次滑动平均值滤波处理,以期得到更加准确的精度。图5 为模块电压程序设计流程图。

图5 模块电压程序流程

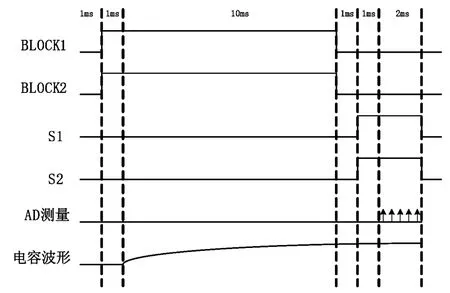

3.2 软件控制逻辑时序

图6 模块电压采用控制时序

软件控制逻辑及时序如图6 所示。以模块电池1 采样为例,需要控制2 个高压侧光继电器通断,Block1 和Block2;低压侧两个通道S1 和S2。一个完整的模块电池电压采样时间为16 ms,具体分配为:初始状态1 ms,高低压侧开关都关断;高压侧开关闭合1 ms;飞渡电容充电10 ms;高压侧开关关断1 ms;低压侧开关闭合1 ms;采样2 ms,采样5 次后,求取平均值,然后再进入下一组Block 电压采样循环。

飞渡电容充电时间是根据充放电时间常数来确定的,充

电时间τ=RC=1×0.47=0.47 ms,因此10 ms 内飞渡电容充电已充分完成,两端电压已稳定不变。

4 静态精度实验结果分析

设计指标为模块电压采样精度≤±0.2%FS(FS 表示全量程范围)。由于是4 个L5 电芯串联,模块电压最高达32 V,因此采样偏差为±64 mV。

4.1 硬件样板制作及测试

按照以上方案及设计思路,进行硬件原理图设计、PCB板制作、元器件选择及焊接等工作,最后完成样板测试台架搭建,用示波器分别监控高压侧光继电器及飞渡电容两端波形,如图7 和图8 所示,黄色波形为飞渡电容两端波形,可以看出,电容两端波形呈周期性交替充电曲线。

图7 硬件测试台架搭建

图8 飞渡电容两端波形

4.2 测试软件设计及静态数据分析

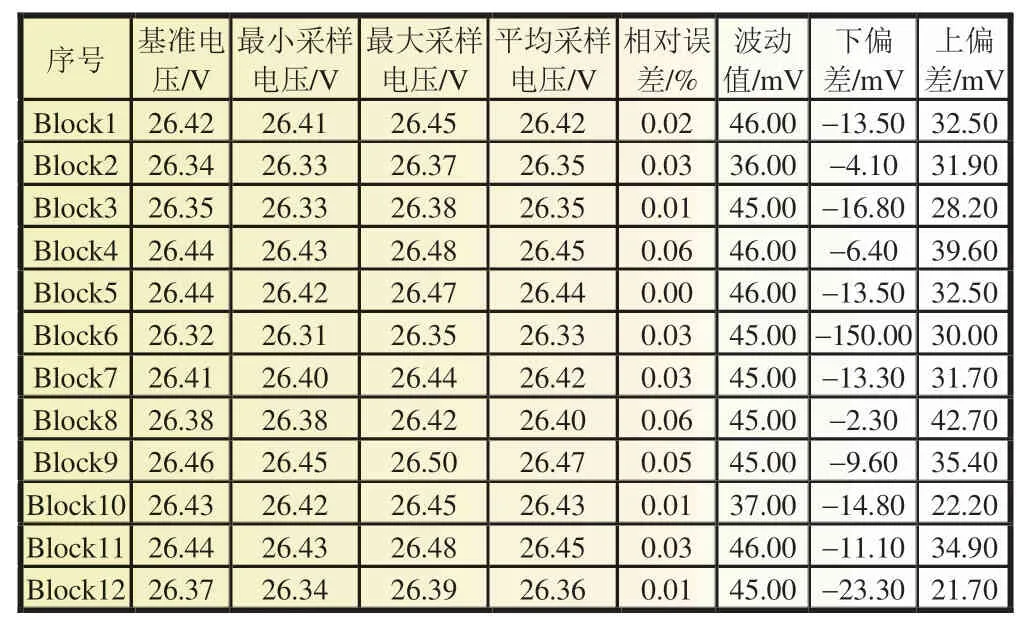

根据测试软件流程对样件进行模块电压的采样程序设计,并通过CAN 分析工具将采集的AD 值进行转化处理,生成静态数据,如表1 所示。

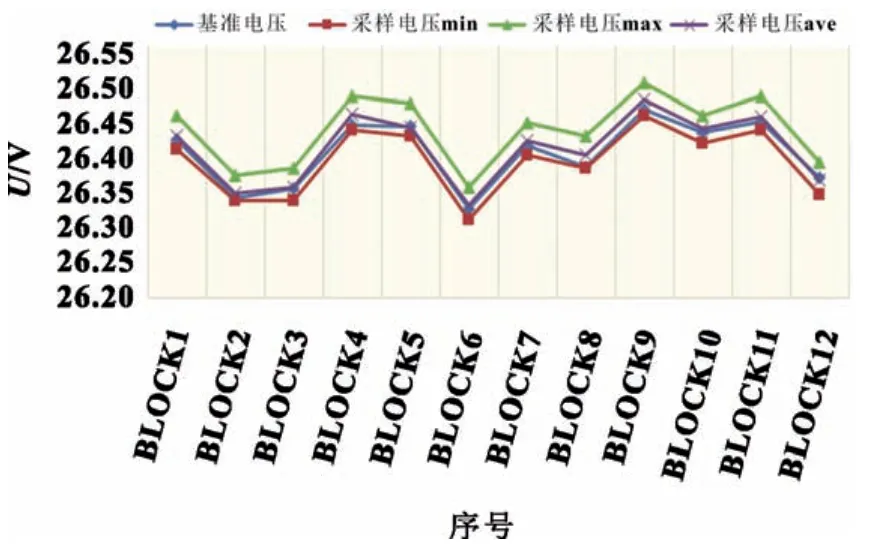

实验结果如图9 所示,在环境温度下进行静态精度测试,所有通道正偏差≤40 mV,负偏差≤24 mV,远远优于设计指标,所有Block 电压测量具有较好的一致性,测试硬件电路和软件逻辑正确可行,具有较高的推广应用价值。

5 结论

本文针对混合动力汽车用氢镍电池组模块电压检测电路,进行了模块电压采样原理的理论分析、总体方案设计、硬件电路板制作以及测试样例程序实现,在实验室环境下进行静态精度测试。实验结果显示,所有通道正偏差≤40 mV,负偏差≤24 mV,远远优于设计指标±64 mV。本文通过飞渡电容方式实现动力电池组模块电压采样,具有高低压电气系统完全隔离、电路结构简单、采样精度高和一致性好等特点,具有一定的参考意义和实际应用价值。

表1 静态数据分析

图9 模块电压测试数据曲线