超级电容主动补偿的燃料电池管理系统设计

2021-04-02韩冬林徐琤颖

韩冬林,徐琤颖,陈 愚

(天津中德应用技术大学,天津300350)

除了成本因素之外,燃料电池堆的寿命是制约燃料电池发动机汽车商业化的重要影响因素[1]。影响燃料电池堆寿命的因素很多,从电极材料到电池堆体结构,从燃料电池系统到燃料电池发动机管理系统,最后到燃料电池整车系统,每个方面的设计合理性都直接影响着燃料电池堆的最终寿命[1]。通过燃料电池发动机汽车的示范运行,发现车用燃料电池堆的关键材料和部件的劣化模式主要有以下四种[2]:(1)频繁的启动停止引起的质子交换膜电极高电位造成催化剂碳载体的腐蚀;(2)反复加减速引起的质子交换膜电极电位循环造成催化剂铂颗粒粗大化;(3)低负荷运行导致质子交换膜分解;(4)低温循环所伴随的胀缩造成质子交换膜电极机械损伤。

从燃料电池发动机管理系统的角度看,上述劣化模式(1)和(2)中质子交换膜电极高电位和膜电极电位循环造成的催化剂碳载体腐蚀和铂颗粒粗大化可以通过燃料电池堆与超级电容器集成使用来减小,在这种集成使用配置下,氢燃料电池堆能够在比较稳定的工作电压下运行,从而缓解车辆频繁启停和反复加减速所引起的膜电极性能衰减。目前,氢燃料电池堆与超级电容器混合供电系统的技术方案普遍采用在燃料电池堆输出端并联超级电容器模组的方法[3-4],该方法只能对燃料电池堆整体的输出电压进行平衡补偿,而不能做到对每个膜电极单体工作电压的实时检测与补偿,也就无法实现对每个膜电极单体工作电压的实时精确控制。尤其在车辆频繁启停和反复加减速工况下,这种膜电极单体工作电压的实时不平衡性会更加突出,直接影响燃料电池堆的整体工作寿命。

为了解决实际车用条件下因运行中的频繁启停工况和反复加减速工况所引起的质子交换膜电极高电位和膜电极电位循环造成的氢燃料电池堆寿命衰减的问题,本文提出了一种基于超级电容主动补偿的燃料电池堆膜电极单体电压平衡控制方法,旨在克服现有的在燃料电池堆输出端并联超级电容器模组这一方法的技术缺陷,通过在燃料电池堆的每个膜电极单体中都加入独立的主动补偿控制电路和独立的超级电容单体,实现对每个膜电极单体工作电压的实时精确控制,使燃料电池堆单体电压平衡在最佳工作点附近,从而缓解燃料电池堆膜电极性能衰减,提升燃料电池堆工作寿命。

1 系统构成

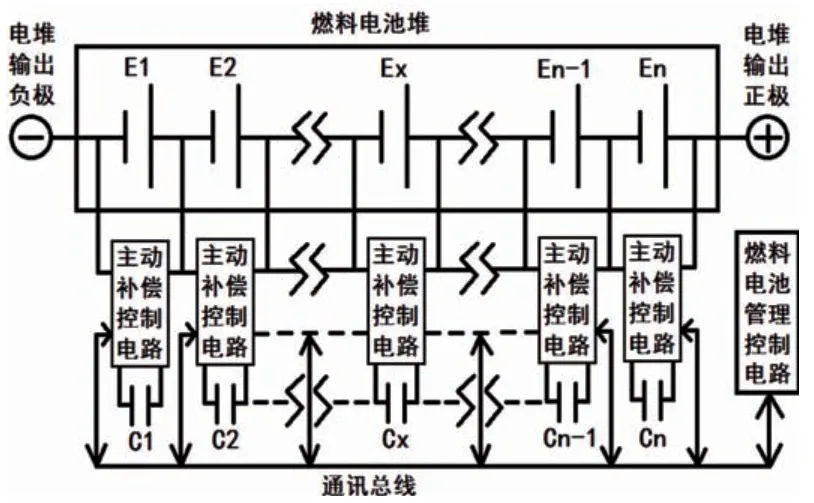

本文设计的基于超级电容主动补偿的燃料电池发动机管理系统构成如图1 所示。

如图1 所示,质子交换膜燃料电池堆由n 个膜电极单体E1~En串联构成,在每个膜电极单体中都对应加入独立的主动补偿控制电路和独立的超级电容器单体C1~Cn,每个独立的主动补偿控制电路实时检测所对应的每个膜电极单体工作电压,并根据该膜电极实时单体工作电压计算对应的超级电容单体实时的充电/放电电流数值,使燃料电池堆膜电极单体电压平衡在最佳工作点附近,从而实现对每个膜电极单体工作电压的实时精确控制。

燃料电池管理控制电路由CAN 通讯总线给每个主动补偿控制电路发出控制命令数据,管理控制电路会根据膜电极单体的材料、燃料、温度、压力、湿度等实际运行工况数据,实时计算出燃料电池堆膜电极单体电压最佳工作点数据,通过CAN 通讯总线下发数据给每个主动补偿控制电路,每个主动补偿控制电路再根据燃料电池管理控制系统的最佳工作点数据去实时平衡每个膜电极单体工作电压,并将每个膜电极单体实时工作电压通过CAN 通讯总线上报给管理控制电路。

图1 基于超级电容主动补偿的燃料电池发动机管理系统框图

2 超级电容参数选择

超级电容作为一种新型的高功率密度储能器件,具有功率密度高、充放电速度快、使用寿命长、温度特性好等特点[5]。因为质子交换膜燃料电池堆膜电极单体工作电压通常不超过1.2 V,所以采用具有电压低、容量大、充放电速度快等特点的超级电容单体作为储能元件是非常合适的。本设计采用Maxwell 公司的HC 系列超级电容单体,具体型号为BCAP0150,额定电容量为150 F,额定电压2.7 V,初始最大内阻75 mΩ,最大工作电流40 A,25 ℃时最大漏电流0.5 mA,工作温度范围-40~65 ℃[6],该型号的超级电容单体技术参数能够满足质子交换膜燃料电池堆膜电极单体电压主动补偿控制电路对于储能器件的要求。

由公式Pd=0.12 V/(ESRDC×MASS),计算得到超级电容单体BCAP0150 的可用比功率Pd为2 000 W/kg。

由公式Pmax=V2/(4×ESRDC×MASS),计算得到超级电容单体BCAP0150 的阻抗匹配比功率Pmax为4 100 W/kg。

由公式Emax=0.5×C×V2/(3 600×MASS),计算得到超级电容单体BCAP0150 的比能量Emax为4.7 Wh/kg。

由公式Estored=0.5×C×V2/3 600,计算得到超级电容单体BCAP0150 的储能值Estored为0.152 Wh。

3 主动补偿控制电路设计

如图1 所示,如果质子交换膜燃料电池堆共有n 个膜电极单体,那么就需要有n 个主动补偿控制电路与之配合使用,每个主动补偿控制电路实时检测所对应的每个膜电极单体实际工作电压,并通过CAN 通讯总线接收燃料电池管理控制电路实时计算出的燃料电池堆膜电极单体电压最佳工作点数据,再根据膜电极单体实际工作电压数据和膜电极单体电压最佳工作点数据,计算出对应的超级电容单体实时的充电/放电电流数值,通过控制主动补偿电路中的电子功率开关的导通/截止状态,从而控制燃料电池堆膜电极单体电压平衡在最佳工作点附近。

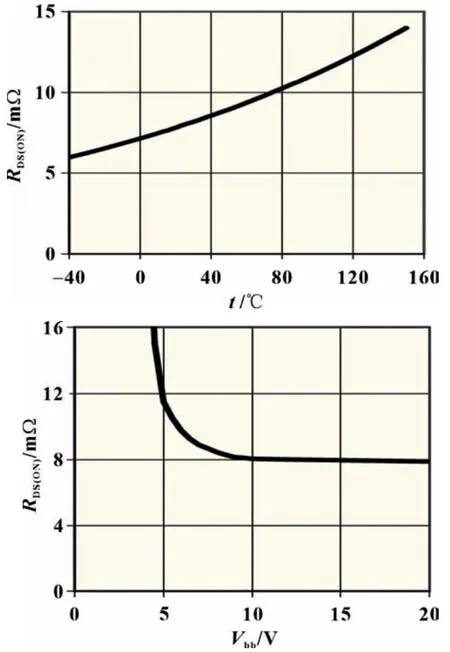

本设计中的主动补偿控制电路选用英飞凌公司的BTS50080-1TEA 作为电子功率开关,该器件是汽车级的智能高侧功率开关,其内部集成了具有PROFET 技术的功率场效应管和逻辑驱动电路,可以直接与MCU 控制器的I/O 电路接口,额定负载电流IL(NOM)为10 A,峰值负载限制电流ILPEAK(SC)为70 A,150 ℃条件下最大导通电阻RDS(ON)为16 mΩ,BTS50080-1TEA 功率开关的典型导通特性如图2 所示[7]。

图2 BTS50080-1TEA 典型导通特性(IL=7.5 A)

如图2 所示,在负载电流IL=7.5 A 的条件下,-40~160 ℃温度区间里,BTS50080-1TEA 功率开关的导通电阻均能保持在15 mΩ 以下,说明该器件具有良好的车用温度特性;当供电电压Vbb在10~20 V 区间时,导通电阻能保持在8 mΩ 左右,当供电电压Vbb在5 V 以下的区间里,导通电阻会出现急剧上升。因为质子交换膜燃料电池堆膜电极单体工作电压通常不超过1.2 V,所以设计中必须要考虑功率开关的低压导通输出特性。供电电压Vbb在0.6~1.2 V 区间里,实测BTS50080-1TEA 的导通电阻在1.4 Ω 左右,根据电容器充电电压计算公式Vc=E{1-exp[-t/(C×R)]},当E=1.0 V,C =150 F,R=1.4 Ω 时,可以计算出将Vc充电到1.0 V 需要630 s,显然不符合主动补偿控制电路实时充放电的技术要求。本设计采用将多路BTS50080-1TEA 功率开关并联配合使用的方法解决这一问题,具体电路如图3 所示。

图3 中只显示了一个膜电极单体E1和超级电容器单体C1之间的功率开关并联配合使用的充放电控制电路,n 个BTS50080-1TEA 多路并联组成功率开关,所有BTS50080-1TEA 的供电端VBB 都接到燃料电池堆膜电极单体E1的正极,输出端OUT 都接到超级电容器单体C1的正极,每个BTS50080-1TEA 的控制端IN 都分别独立接到MCU 的数字输出管脚,由MCU 根据膜电极单体实际工作电压数据和膜电极单体电压最佳工作点数据,通过控制n 个BTS50080-1TEA功率开关的控制端电位,实现实时调整功率开关的等效并联导通电阻阻值的功能,达到实时控制超级电容单体充放电流的目的。本设计采用28 个BTS50080-1TEA 并联组成功率开关,其最小等效并联导通电阻阻值为0.05 Ω,当E=1.0 V,C=150 F 时,将超级电容单体充满电需要23 s,并且可以通过MCU 的数字输出管脚独立控制28 个BTS50080-1TEA 的导通/关断状态,理论上具有228种等效并联导通电阻组合状态,可以达到主动补偿控制电路对超级电容单体实时充放电的技术要求。

主动补偿控制电路中采用NXP 公司的基于ARM Cortex-M4F 内核的32 位汽车级MCU 芯片S32K144 作为主控制器,该芯片最高时钟频率达到了112 MHz,数字I/O 管脚达到了89 个,内部集成了512 kB 的FLASH、64 kB 的RAM、4 kB 的EEPROM、2×16 路 的12 位ADC、3 路UART/LIN、3 路FlexCAN 通讯控制器[8],完全满足主动补偿控制电路对MCU的技术要求。

图3 BTS50080-1TEA 典型导通特性

4 燃料电池管理控制电路设计

燃料电池发电原理与原电池类似,但与原电池和二次电池比较,需要具备一套相对复杂的管理系统,通常包括燃料供应、氧化剂供应、水热管理及电控单元等子系统[9],所以燃料电池管理控制电路必须采用柔性化、可编程的软硬件设计方案,同时为了适应车用环境的严苛要求,MCU 主控芯片不仅需要具备宽温度范围、可靠的工作性能和极高的抗电磁干扰能力,而且必须具有CAN 总线、LIN 总线等多种串行数据总线通讯能力。

燃料电池管理控制电路采用NXP 公司的汽车级MCU 芯片S32K144 作为主控制器,为了提高整个燃料电池发动机管理系统的安全冗余度,在燃料电池管理控制电路中采用2 个S32K144 芯片,其中第1 个S32K144 芯片负责采集氢气进气压力、氢气排气压力、空气进气压力、空气排气压力、空气侧流量、空气侧湿度、冷却水进口温度、冷却水出口温度等传感器的实时信号,根据膜电极单体的材料、燃料、温度、压力、湿度等实际运行工况数据,实时计算出燃料电池堆膜电极单体电压最佳工作点数据;第2 个S32K144 芯片负责采集质子交换膜燃料电池堆全部膜电极单体的实时运行电压数据,并将采集的膜电极单体运行电压数据与每个主动补偿控制电路经CAN 通讯总线上报的膜电极单体电压数据进行校验对比,实现燃料电池管理控制电路能够实时监控每个主动补偿控制电路工作状态的功能。

5 控制流程设计

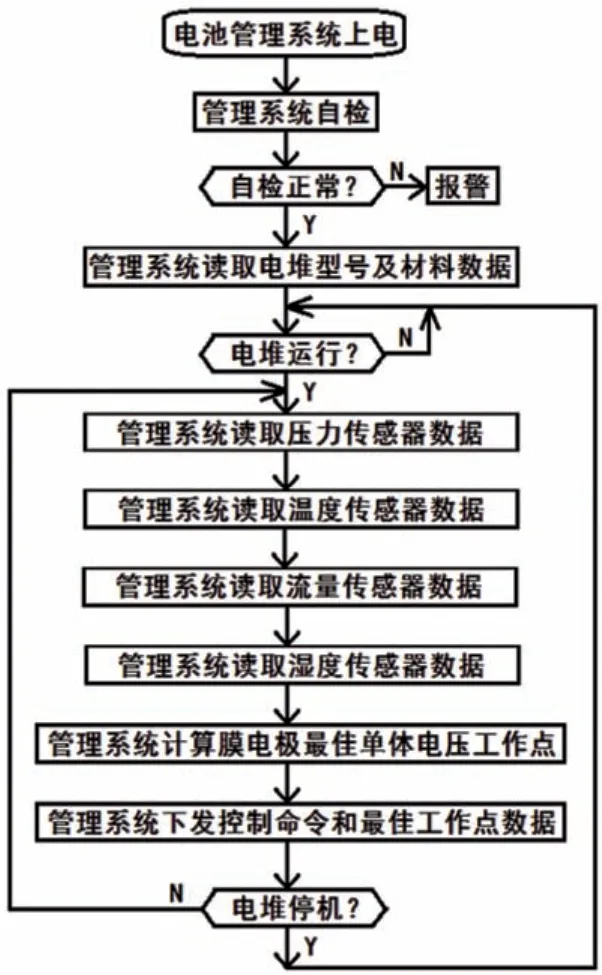

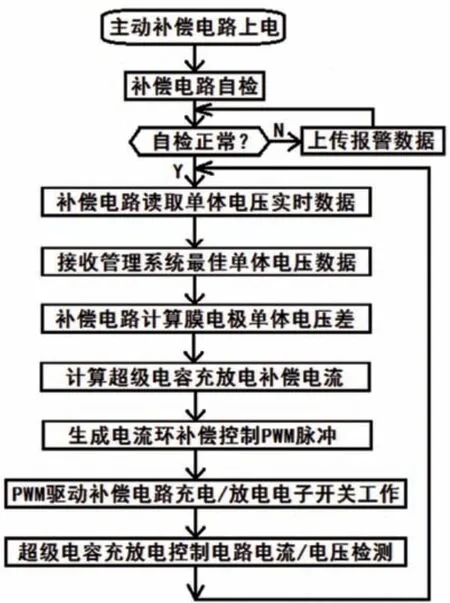

本文所采用的基于超级电容主动补偿方法的燃料电池发动机管理系统设计,其控制程序步骤流程如图4 和图5 所示。

图4 燃料电池管理控制电路程序流程

图5 主动补偿电路程序流程

6 结论

本文设计的基于超级电容主动补偿方法的燃料电池发动机管理系统,采用在燃料电池堆的每个膜电极单体中都加入独立的主动补偿控制电路和独立的超级电容器单体储能的方法,分别设计了主动补偿控制电路和燃料电池管理控制电路,以优化燃料电池发动机管理系统软硬件的技术手段,为解决实际车用条件下因运行中的频繁启停工况和反复加减速工况所引起的质子交换膜电极高电位和膜电极电位循环造成的氢燃料电池堆寿命衰减的问题提供了一种新的方法。