基于变压环境的21700型锂电池热危险性分析

2021-04-02王海斌沈俊杰贺元骅陈现涛

王海斌, 沈俊杰, 贺元骅, 陈现涛, 孙 强

(中国民用航空飞行学院民航安全工程学院,四川广汉618307)

随着锂离子电池的广泛应用和我国航空业的高速发展,航空运输锂离子电池数量日趋増多。由于存在易燃易爆风险,国际航空运输协会第53 版《危险品运输规则》[1]已将锂电池列为第9 类危险品。2014 年4 月,国际民航组织在空运危险品会议上决定禁止客机运输锂金属电池,而锂离子电池仍可通过航空运输,目前锂电池航空运输途径包括旅客行李中的锂电池驱动设备和作为货物运输。因此,航空运输锂离子电池热危害问题仍然是当前的热点研究问题之一。Golubkovt 等[2]使用定制设备研究了3 种不同能量密度的18650 型锂电池热稳定性,得出锂电池能量密度越高则热安全性越差。Jhu 等[3-4]使用VSP2(vent sizing package 2)绝热量热仪对4 种商业18650 型锂电池的热爆炸危险性开展了实验研究,发现锂电池开始放热温度在140 ℃左右,开始发生热失控在200 ℃,温度峰值为733 ℃,燃爆最大压力值为1.20×106Pa。Ohsaki 等[5]测试发现锂电池热失控释放的气体成分主要为CO 和CO2;Malekit 等[6]使用加速量热法(ARC)、差示扫描量热法(DSC)和热重分析法(TG)对锂离子电池热失控开始温度和热失控机理进行了研究,热失控主要是由正极材料与电解液反应所放出的热量引发的。平平[7]使用IOS-9705 全尺寸标准测试平台研究大型锂电池火灾产生的热辐射危险性,发现锂电池的产热量、热释放速率(HRR)与电池荷电状态(SOC)成正相关,而火焰温度与SOC 无关。黄沛丰等[8]指出锂离子电池热失控起火燃爆通常是在电池系统外部环境存在与内部反应产生的氧化剂、大量的燃料以及足够高的温度作点火源这三者同时具备的情况下发生。秦帅星等[9]对锂电池的热解气体进行检测分析,发现其主要由烯烃和烷烃组成,其中包含了H2、CO、CH4等多种易燃易爆性气体。任可美等[10]从导致锂离子电池爆炸的原因着手,分类研究了锂离子电池致爆机理和爆炸时间。

综上所述,国内外虽已开展了大量锂电池热失控及火灾特性的研究,但多基于地面常压开放环境条件下开展,缺少航空运输的密闭空间低压力环境下的相关实验研究。而锂电池航空运输环境属于典型密闭空间内的低压力变动环境,环境条件的变化会对锂电池热失控产生影响,上述研究中未曾涉及,难以完全说明航空运输锂电池热失控火灾致害机理,相关实验研究有待于验证和进一步补充完善。本文对基于可变压密闭球舱的锂电池热危险性进行研究,对锂电池由热滥用引起的热危害性进行分析,以期为航空运输锂电池预防热灾害研究和灭火研究提供参考。

1 实验设计

本实验在中国民用航空飞行学院民机防火救援技术重点实验室内开展。如图1 所示,锂电池热实验平台为FRC350锂电池实验球舱,舱体呈正圆球型,内径为350 mm,有效容积约20 L,可调变压范围0~200 kPa,抽气速率20 m³/h,控压精度在0.1 kPa 以内,可通过触屏式的人机交互界面进行舱内压力控制。

图1 实验平台(FRC350锂电池实验球舱)

本次实验所用锂电池为国内力神品牌量产型21700 锂离子电池(电池规格:外径21 mm×高70 mm,单体电池容量4 200 mAh,比能量300 Wh/kg),控制实验电池荷电量均为100%,统一采用150 W 功率的电加热棒。如图2 所示,实验采用点状焊接的高灵敏度铠装K 型热电偶测量电池池体温度,无纸记录仪以每秒1 次的频率采集记录温度数据;使用PV 材制的气体采集袋(20 L)收集实验过后抽取的舱内气体,将德国产MRU OPTIMA7 烟气分析仪输入端管路连接到气体采集袋,通过数据线把烟气分析仪与计算机端连接,就可进行数据分析处理,因此在对电池加热后就可以开始收集电池热失控产生的烟气,实时采集烟气,实时分析处理数据。该烟气分析仪的主要参数指标见表1,选配了多种气体的测量模块,最多可以同时测量O2、CO、NOx、SO2、CO2等5 种气体参数,采用高精度的电化学传感器,连接管路采用2.7 m 长的采样软管,连接处密封性好,最高耐温可达1 700 ℃。此外,可测烟气最高温度为1 100 ℃,可测烟气流速范围3~100 m/s,具有烟气中心定位功能,可准确定位烟气中心位置,能更精确地采样检测。该烟气分析仪具备实时在线测定烟气浓度的实验数据的功能,使用微型USB 接口,可将数据发送到计算机,配合使用数据处理软件分析实验数据。

图2 实验样品及实验设备

表1 烟气分析仪的测量参数 10-4

本次实验使用不锈钢制成的电池支架固定加热棒和电池,将针式K 型热电偶紧贴电池侧表面布置,使热电偶的测温尖端正好位于电池中部。在支架夹具与电池之间衬垫隔热片和锡箔纸,阻隔夹具与热电偶之间的热传导影响热电偶的测温准确性,如图3(a)所示。实验平台整体布置规划如图3(b)所示。

图3 实验布置示意图

2 数据分析与结果讨论

2.1 电池高温危险性分析

为了使所测得的温度数据更加准确,本次实验将测温的热电偶布置在电池侧面的中部位置。在电池的另外一侧使用电加热棒对电池进行恒温持续接触加热,之后电池发生热失控燃爆,直至电池完成散热冷却。在此过程中通过热电偶外接至无纸记录仪实时显示温度变化趋势曲线,并记录温度数据。为保证此次实验的科学性和客观准确性,每个工况下的实验均进行3 次,并从中选择最具代表性的实验数据进行分析。实验现象如图4 所示。

图4 锂电池热失控实验现象

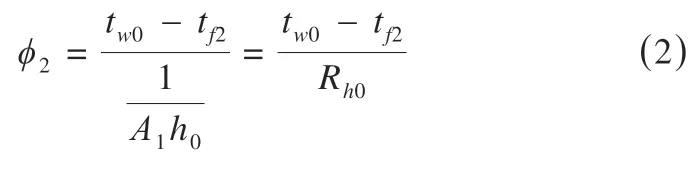

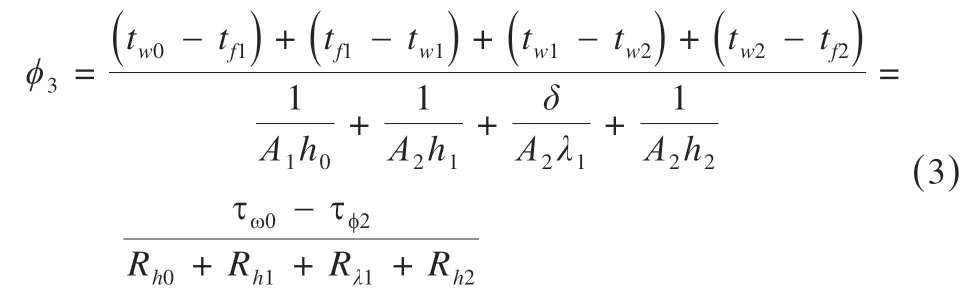

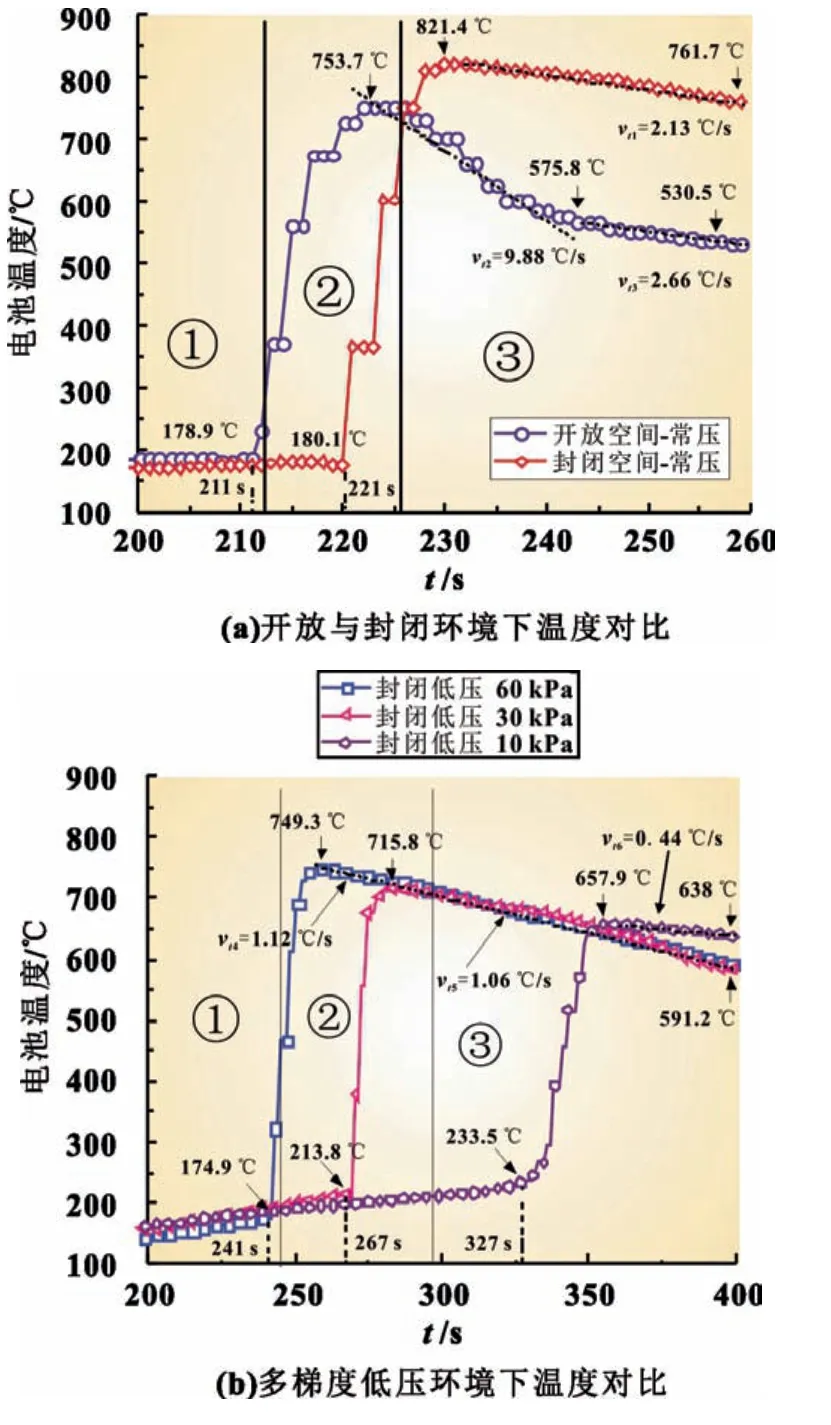

图5(a)对比了常压下21700 锂电池在全开放空间与全封闭受限空间中发生热失控后池体表面的温度差异,温度变化过程大致可分为受热缓慢温升、热失控燃爆快速温升和燃烧殆尽散热冷却3 个阶段。在第①阶段,通过加热源与电池之间的热传导使电池温度逐渐上升,如式(1)所示。

式中:φ1为单位时间的传热量,即热流量;tw-tw0为热源与电池之间的温差;A 为热源与电池的接触面积;δ为电池外壳厚度;λ为电池外部材料的导热系数。

当池体温度上升至热失控的临界温度(常压下约180 ℃)时,电池发生燃爆导致温度进一步急剧升高,此时进入第②阶段。由于全封闭空间内的氧气不足,电池内外的氧化放热反应进展速度相较于全开放空间时更缓慢,因此锂电池热失控的响应时间更长,但一旦发生热失控燃爆,在有限空间内瞬间放出热量更多,峰值温度达到821.4 ℃,要高于开放状态下的753.7 ℃。在第③阶段,由于电池在快速温升过程中与外界环境形成了巨大的温差,开始向外热传递进行散热冷却。在全开放环境下,散热方式为对流散热,如式(2)。

式中:φ2为单位时间电池向外散失的热量;tw0-tf2为舱内与外界开放环境的温差;A1为电池的表面积;h0为电池表面传热系数。

在全封闭环境下为复合散热方式(包括对流散热和传导散热),如式(3),对流散热主要包括三部分(电池与球舱内空气、舱内空气与球舱内壁、球舱外壁与外界空气),传导散热主要是在球舱内外壁之间进行。

对比式(2)和(3)可知,在内外温差tw0-tf2相同的情况下,开放式散热的导热热阻为对流换热热阻Rh0,封闭式散热的复合总导热热阻Rk= Rh0+ Rh1+ Rλ1+ Rh2,热阻越大,传热散热越弱,因此在封闭空间内燃爆后锂电池的降温速率更慢,vt1≈2.13 ℃/s。而开放环境下在阶段③前期由于温差较大,降温速率较快,vt2≈9.88 ℃/s;当温度低于600 ℃后,降温速率减慢,vt3≈2.66 ℃/s。由图5(b)可知在封闭状态下锂电池的燃爆温度也会受到环境压力的影响。利用球舱的变压功能,在实验开始前将舱内压力分别调节至60、30、10 kPa 进行实验。通过对比发现,环境压力越低,锂电池受热发生热失控的起始时间就会相对滞后,燃爆的起始温度也会更高。由于封闭低压环境中氧气含量较低,在电池电解液燃烧反应中氧气将很快消耗完,反应放热进行不完全,热量释放不充分,峰值温度将会随环境压力的减小而下降,在10 kPa 时为657.9 ℃,相较于60 kPa 时下降了91.4 ℃。当环境压力降低时,环境中的空气传热介质密度减少,而对流换热系数h 取决于流体的密度。由式(3)可知h 减小将使得φ3降低,因此锂电池燃爆后的降温速率也受到环境压力影响,60、30、10 kPa 环境下的降温速率分别为1.12、1.06、0.44 ℃/s。

图5 电池表面温度

从上述分析可知,封闭空间会导致锂电池热失控瞬间反应放热速率增大,燃爆后的散热性能大幅衰减,存在较大的高温危险性。降低环境压力会减缓锂电池热失控速度,延长燃爆的触发时间,有利于降低热失控达到的顶点温度,但不利于电池降温冷却,锂电池的高温危险性持续时间较长。

2.2 电池燃爆冲击压力分析

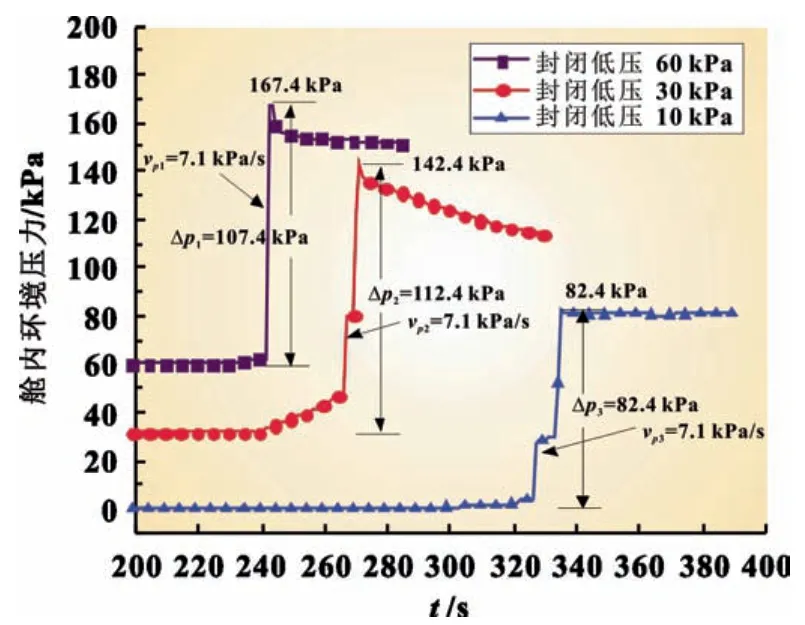

当锂离子电池受到高温作用,首先内部隔膜发生融化,电极材料与电解液等活性易燃物质相互接触发生化学反应,产生大量气体。当电池内部空间压力超过电池正极泄压阀的阈值时,泄压阀开启,从泄压阀口喷出气体。随着电池内部温度的急剧上升,促使了放热反应的速率进一步提高。如此反复循环,快速产气和产热能使电池快速升温并形成强烈射流,如果电池内部得不到及时泄压,就会引发电池爆炸,向外形成巨大冲击波,使周围环境压力瞬间升高,具有很强的物理破坏力。

如图6 所示,在封闭球舱内部压力分别为60、30、10 kPa时,对SOC 为100%的21700 型锂离子电池开展实验,利用球舱内的压力传感器实时测定环境压力变化。由图6 中环境压力曲线的变化可知,60 和30 kPa 的实验工况下锂电池燃爆瞬间产生的环境压力增量分别为Δp1=107.4 kPa,Δp2=112.4 kPa,燃爆后舱内压力峰值分别达到了167.4 和142.4 kPa。而在10 kPa 接近真空时产生的爆炸压力为Δp3=82.4 kPa。通过锂电池的燃爆压力值对比发现,在较高的环境压力60 和30 kPa下,锂电池热失控燃爆更剧烈,产生的燃爆冲击压力更大。而在较低环境压力10 kPa 中可用于锂电池热失控放热反应的氧含量不足,电解液及其他活性材料的燃烧不充分,燃爆瞬间释放能量较少,产生的爆炸冲击压力也较小。从60、30、10 kPa 环境下燃爆瞬间舱内最大压力上升速率的大小也可以体现锂电池热失控燃爆放热反应的剧烈程度,由图6 可知60 kPa 时舱内最大压力上升速率vp1≈52.5 kPa/s,而在30 kPa 时燃爆产生的最大压力上升速率vp2为15.8 kPa/s,10 kPa 时降至7.1 kPa/s。

图6 电池燃爆过程中舱内压力变化

2.3 电池释放气体分析

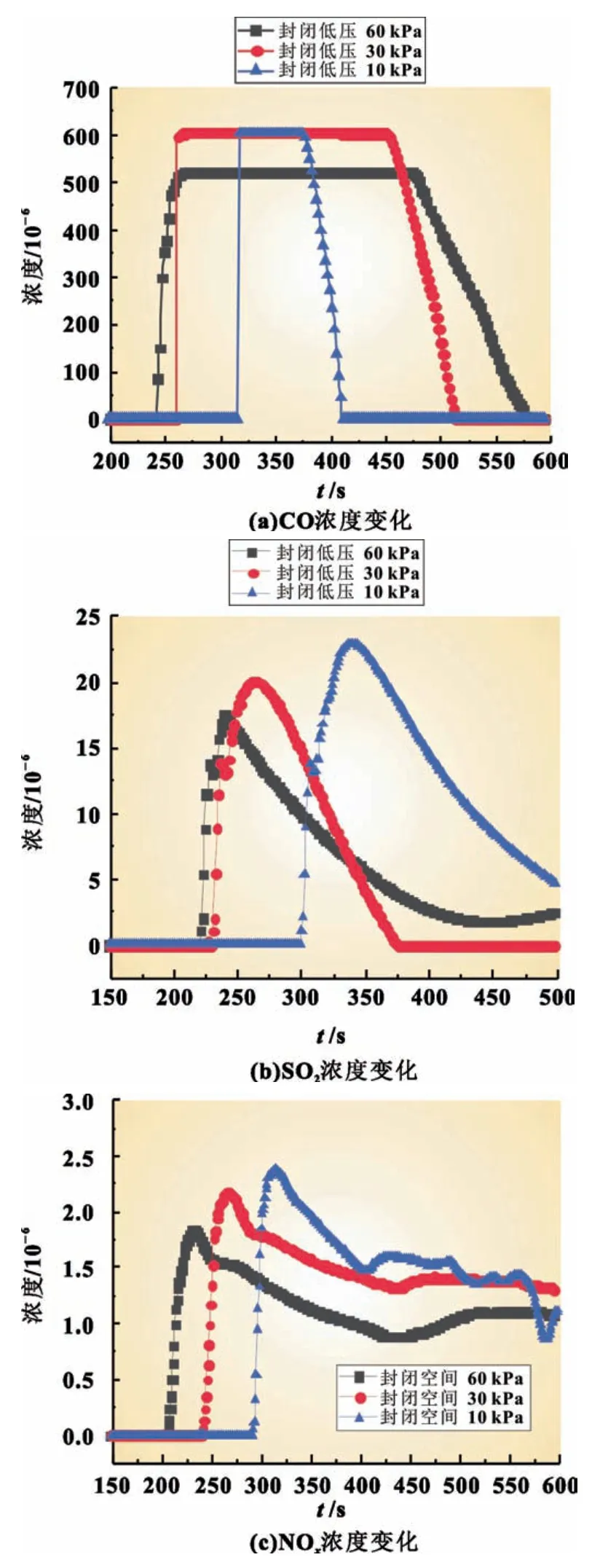

在实验进行过程中,利用MRU OPTIMA7 烟气分析仪分别对锂电池热失控燃爆释放的CO、SO2、NOx浓度进行实时测定记录,如图7 所示。由于锂离子电池内部的SEI 膜在高温持续作用下发生分解,失去阻隔的嵌锂材料与电解液等活性物质充分反应,使电池内部生成并积聚大量气体,压力持续升高,当压力超过安全阀阈值时,安全阀开启,大量气体向外部环境释放[11]。因此,气体开始释放的时间是在锂电池热失控的初期。通过对比分析可知,锂电池热失控所释放的气体中主要组成部分为可燃性气体CO,释放量为500.00×10-6~600.00×10-6。此外还包括有毒有害气体SO2,释放量在20.00×10-6左右,以及NOx(NO、NO2)的释放量在2.00×10-6左右。

通过分析图7 和表2,对比不同梯度低压环境下上述3 种气体的释放浓度,发现锂电池在热失控过程中生成的气体浓度高低会受到外部环境压力的影响,当环境压力由60 kPa 降至30 kPa 后,CO 的烟气浓度由52 080 mg/m3升高至60 590 mg/m3,其他有毒有害性气体的密度也有小幅的升高。这是因为在较低环境压力时由于不充分燃烧反应会生成更多的可燃性气体和有毒有害性气体,过高的可燃性气体浓度可能会导致飞机在降高度时货舱涌入氧气而发生复燃,过量的有毒有害气体也会造成机上人员窒息或中毒,从这一方面表明锂电池的热危险性会随着环境压力的降低而增大。另一方面,当环境压力过低时,如降至10 kPa,接近真空状态,这时有限空间内参与反应生成CO、氮氧化合物NOx(NO、NO2)和SO2的氧分子数量大幅减少,因此在10 kPa 下测得的各组分气体密度与30 kPa 时接近,甚至有小幅下降。

图7 封闭低压空间内各组分气体浓度变化

表2 多压力梯度封闭环境下烟气浓度峰值 10-6

3 结论

通过常压环境与封闭低压环境下新型21700 锂离子电池热危险性燃爆的对比实验,分析了电池表面温度、燃爆瞬间冲击压力和生成释放烟气的组分和浓度,得出以下结论:

(1)在封闭环境下锂离子电池热失控瞬间反应放热速率比开放环境下更大,达到的峰值温度更高,为821.4 ℃;但封闭环境下燃爆后锂电池复合散热的热阻过大,电池表面的散热速率为2.13 ℃/s,低于开放环境下6.27 ℃/s 的平均散热速率,存在较大的高温危险性。

(2)封闭环境下随着环境压力的下降,锂电池热失控速度放慢,燃爆的响应时间延后,热失控达到的峰值温度降低;但环境压力的下降使有限空间内空气流体的密度降低,相对的散热系数变小,降温速率变慢,不利于电池降温冷却,锂电池的高温危险性持续时间较长。

(3)随着环境压力的升高,由于锂电池热失控燃爆更剧烈,在60 kPa 时锂电池燃爆的瞬间压力上升速率为52.5 kPa/s,燃爆后测定的峰值压力为167.4 kPa。而在较低环境压力下可用于锂电池热失控放热反应的氧气含量不足,电解液及其他活性材料的燃烧反应不充分,燃爆瞬间释放能量较少,10 kPa时压力上升速率为7.1 kPa/s,爆炸后环境压力增量也较小,仅为82.4 kPa,低于30 kPa 时的112.4 kPa。

(4)锂电池在热失控过程中生成气体组分包括可燃性气体CO 和有毒有害性气体NOx、SO2。生成气体的浓度大小会受到环境压力的影响,在较低环境压力时由于不充分燃烧反应会生成更高浓度的可燃性气体和有毒有害性气体,而环境压力过低时较低的氧气浓度又会因为燃烧反应持续时间过短而降低生成气体的浓度。