商用钴酸锂电池过充电安全性研究

2021-04-02张青松赵启臣

张青松, 赵启臣

(中国民航大学飞机防火与应急研究所,天津300300)

自20 世纪90 年代索尼公司将锂离子电池实现商业化以来,钴酸锂电池以能量密度高、工作电压高、自放电率低、循环寿命长、充放电效率高、工作温度范围宽、环境污染小等特点,已广泛应用于航空、电动汽车、便携式电子设备及大型储能设备等领域。钴酸锂材料的发展伴随着锂离子电池产业从无到有、由弱到强。目前,钴酸锂材料仍具有最高的理论密度值,其体积比能量至今无其他材料能超越[1]。但是锂离子电池的安全性问题,特别是在外力、高温、低温、过充、过放等极端条件下引起的锂离子电池失效,仍是其大规模应用中尚未解决的热点问题[2]。

电池过充被认为是最常见和最危险的滥用方式之一[3]。考虑到实际应用,锂离子电池常被用作电池组,电路系统的故障和单个电池之间的不一致很容易使电池过度充电。对电池组进行过充意味着大量能量与热量的积累,这种极度危险的高倍率过充以及热量的积累将使锂离子电池损伤、失效并具有巨大的安全隐患[4]。目前国内外研究大多集中在过充引起的热失控现象和机理上,以便提前采取预防措施,避免后续危害。Yuan 等[5]通过对电池内外温度变化的监测,研究了32 Ah 柱形锂离子电池在滥用充电条件下的安全行为,结果表明,过充测试期间电池的内外部温差最高可达140 ℃,内阻是100%荷电状态(SOC)下电池的5~7 倍,过充过程中的镀锂是热失控的主要原因。Liu 等[6]采用电化学阻抗谱方法,研究了锂离子电池在过充条件不同充电状态下的失效现象,结果表明,固体电解质间相电阻、电荷转移电阻和Warburg 系数是过充循环中主要的参数变化。Ren 等[7]对袋式锂离子电池在不同充电电流、抑制板和散热的实验条件下的过充性能进行了评价,研究发现,充电电流对电池过充行为的影响较小,而采用泄压设计、散热良好的电池过充安全性能明显改善。

然而,目前实验的研究对象大多是针对实验室自制电池,对于商用钴酸锂电池的过充行为特性以及安全性的相关研究还很有限。因此,本文利用过充测试平台,研究了商用钴酸锂电池在不同充电速率以及不同截止电压条件下的过充行为特性以及安全性变化,实验结果可为钴酸锂电池的过充安全性以及电池安全管理系统的设计提供技术支撑。

1 实验

1.1 实验对象及标定

采用广泛应用的商用18650 型钴酸锂电池,以钴酸锂和石墨作为电极材料,额定容量为2 600 mAh,正常工作电压范围为2.75~4.2 V。为测试电池的批次稳定性,随机抽取4 个电池,采用标准充放电方法,即以0.2 C(520 mA)电流恒流放到2.75 V,静置10 min;以0.2 C 电流充电至4.2 V,转为恒压充电至电流小于或等于0.05 C(130 mA),此时电池为100%SOC。测试其放电完成后的开路电压与1 000 Hz 下的内阻。如表1所示,随机选取的4 个电池充放电容量均保持在一个较为稳定的水平,其误差在2%以内。据此,认为电池之间的个体差异对本研究的影响可以忽略不计。

表1 电池主要性能参数

1.2 电池过充测试实验方案

为测试过充对钴酸锂电池安全性的影响,在LAND 电池测试系统CT2001B 上对电池进行过充电实验。对于钴酸锂体系电池,选取过充截止电压分别为4.6、5.0 V,过充电流分别为1 C、2 C、3 C,同时采用K 型热电偶实时监测电池表面温度(Tsurf)。以1 C、4.6 V 为例,具体步骤如下:(1)对被测电池先以0.5 C 恒电流放至截止电压2.75 V,静置10 min;(2)以1 C(2 600 mA)电流充电至4.6 V,之后转为恒压充电。

2 结果与讨论

2.1 锂离子电池过充机制与产热概述

通常,电池的过充电机制包括三个阶段[8]。

阶段一:在正常充电阶段到轻微过充电阶段,锂离子从阴极晶体中脱嵌,并在电极之间的电势差作用下通过电解质转移到石墨阳极。此时由于电极材料具有一定的过剩容量,电池保持稳定,其内部没有明显的副反应。

阶段二:当电池严重过充电时,随着阴极电势增加,阴极上的金属从其金属形式被氧化成金属离子。然后,一些金属离子由于浓度差的作用而扩散到阳极。同时,在阳极充满嵌入的锂之后,金属锂开始沉积到阳极表面上。这使SEI 层变厚,电池内部电阻增加。

阶段三:随着锂离子连续沉积在阳极表面上,出现了镀锂。同时,从阴极转移到阳极的金属离子被还原成它们的金属形式,从而导致金属树枝状晶体的构象。此后电池内部发生短路,随后阴极和阳极材料之间发生反应,如阴极分解、电解质分解等。

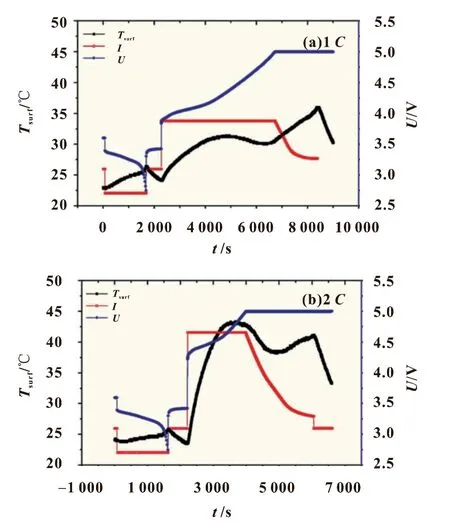

在充电过程中,电池所产生并积累的热量将使电池损伤、失效并具有巨大的安全隐患。这将直观地反映在电池表面温度(Tsurf)上。电池积累的总能量Qall来源于5 个部分[9],如公式(1)所示:

式中:反应热值Qr为锂离子电池充电时的反应热,相当于锂离子从阴极脱出之后到阳极电极嵌入所吸收的热量;极化热值Qp是由于充电过程中电池的电化学极化使电池的实际端电压偏离了平衡电动势而产生的热量,并与充电电流的平方成正比;副反应热值Qs为副反应、电解液的分解、自放电等产生的热量;焦耳热值QJ取决于电池自身的阻抗以及充电电流的数值。Qe为环境散热值,本实验中室温始终保持恒定。

2.2 充电速率对电池过充行为特性的影响

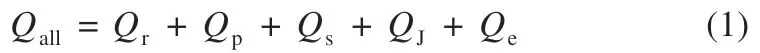

图1 不同充电速率下电池表面温度、电压、电流过充测试曲线

为了探究不同充电速率对电池过充电行为特性的影响,分别在过充电流为1 C、2 C、3 C 下进行实验。实验前将电池放电至2.75 V,即0%SOC。电池过充电过程中的电池表面温度、电压与电流曲线如图1 所示。不同充电速率下电池的结果相似,Tsurf曲线整体呈单峰型,以图1(c)3 C-4.6 V 为例,电池先以0.5 C 放电至2.75 V,之后静置10 min,此阶段Tsurf小幅上升后回落,整体趋于平稳。随即电压从3.4 V 急增到4.6 V 并一直保持平稳,直至测试结束,充电电流从7.8 A 逐步下降,Tsurf快速上升至47.1°C。温度达到峰值时电池SOC 为59.1%。Tsurf的快速增加主要是由于过充开始时,充电电流过大而引起的焦耳热[9]。之后,随着充电电流减小至5.3 A,Tsurf开始下降,说明电池的产热量开始小于散热量,Qall由负值转变为正值。从图1 可以看出,1 C、2 C、3 C 过充电流下,电池的温度峰值分别为31.0、44.2、47.1 ℃。同时电池达到峰值温度时的荷电状态(SOCT1)分别为71.0%、66.7%、59.1%。这说明随着充电速率的增加,锂离子电池的温升更严重,电池故障所需时间更短。这主要是因为随着充电速率的增加,充电过程中电池产生的极化热值Qp迅速增加。

2.3 截止电压对电池过充行为特性的影响

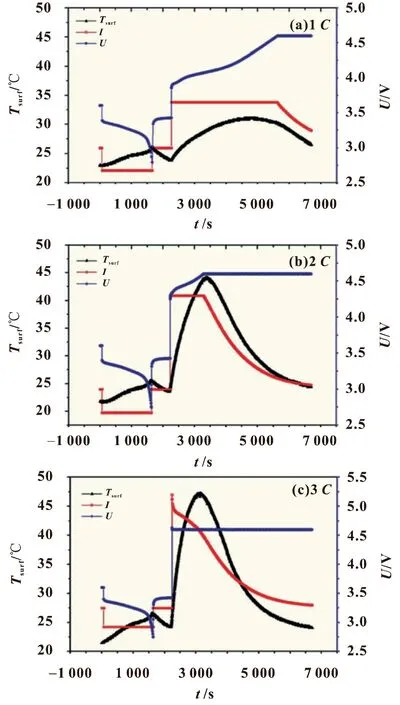

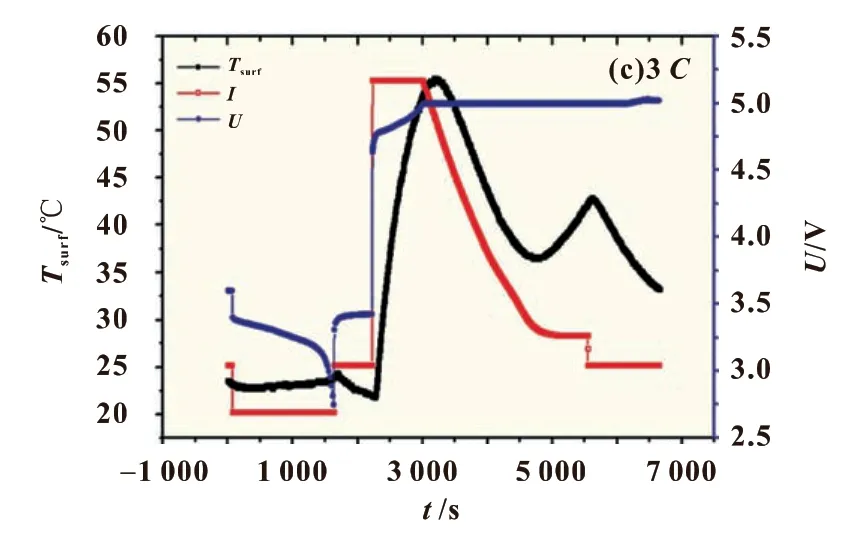

为探究不同截止电压对电池过充电测试的影响,将充电截止电压提升至5.0 V。过充电过程中电池表面温度、电压与电流曲线如图2 所示。当电池电压过充到5.0 V 后,Tsurf整体趋势由单峰型转变为双峰型,不同充电速率下Tsurf趋势相似。以图2(c)为例,电池先以0.5 C 放电至2.75 V,之后静置10 min,此阶段Tsurf小幅上升后回落,整体趋于平稳。随即电压从3.4 V 快速增长到5.0 V 并一直基本保持平稳,充电电流从7.8 A 逐步下降,在80.3%SOC 时,Tsurf达到第一次峰值(T1)55.7 °C。但随后Tsurf缓慢下降至36.7 °C 后再一次增长,在146.4%SOC 时达到第二次峰值(T2)42.9 °C。第一次升温主要是由于过充开始时,充电电流过大而引起的焦耳热QJ;第二次升温说明电池内部发生了副反应,这主要是源于LixCoO2材料在高电位保持后的自热反应。 Belov D 等[10]通过差示扫描量热法测试LixCoO2,发现5.0 V 过充保持后的自热反应起始温度降低至90 °C,该反应释放的热量将快速增加电池的表面温度。同时,在5.0 V-2 C 与5.0 V-3 C 的实验条件下,电池SOC 超过146%时,Tsurf达到第二次峰值,随即电池的充电电流突然归零,说明电池内部发生了不可逆性的损伤。这可能是由于电池过充程度的加深,锂离子连续沉积在阳极表面上出现镀锂所造成的。同时,从阴极转移到阳极的金属离子被还原成它们的金属形式,从而导致金属树枝状晶体的构象[8]。

图2 5.0 V 下电池表面温度、电压、电流过充测试曲线

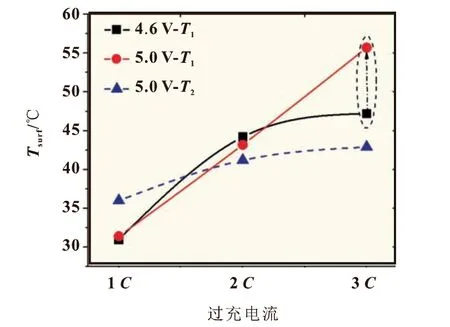

最后,不同截止电压以及不同充电速率条件下的电池峰值温度变化趋势如图3 所示。可以看出,随着充电速率的增加,不同截止电压下的峰值温度均呈增加趋势。T1在2 C 及以下时不易受截止电压影响,而在3 C 时出现明显增长。同时,在5.0 V 过充的情况下,钴酸锂电池内部会发生副反应,导致电池表面温度出现第二次峰值。需要注意到,T2在1 C情况下会高于T1,而在其他情况下小于T1,说明在低速电流过充时,截止电压对电池的安全性影响较大。

图3 不同截止电压下电池峰值温度随充电速率的变化曲线

3 结论

本文中基于过充实验研究了商用18650 型钴酸锂动力电池单体在不同过充速率和不同截止电压影响下的过充行为特性以及安全性,研究结果表明:

(1)充电速率对钴酸锂电池过充期间电池表面温度的峰值影响较大。随着充电速率的增加,锂离子电池的温升更严重,电池故障所需时间更短。

(2)随着过充截止电压的升高,钴酸锂电池内部会发生副反应,导致电池表面温度出现第二次峰值,进而对电池造成不可逆性的损伤。在高速率充电(3 C)时,截止电压对电池峰值温度影响较大,而在中低速率(2 C 及以下)时不易受截止电压影响。

(3)为提高电气设备的使用安全,基于本实验结果,对于含18650 型钴酸锂电池的电力系统,建议其电池管理系统将截止电压设定于4.6 V 以下,最大电流设定于2 C 以下。