一种可均匀供料的甘蔗种箱

2021-04-02刘文亮姜彩宇王新阳

刘文亮,刘 枫,胡 浩,姜彩宇,王新阳,李 健

(吉林省农业机械研究院,吉林 长春 130022)

0 引言

我国甘蔗种植面积230万hm2,然而我国甘蔗种植机械化水平仅为2.83%[1-2]。巴西、美国、印度和澳大利亚等甘蔗产业大国,已基本上实现了甘蔗播种、收获的全程机械化作业。巴西是世界最大的甘蔗种植国,甘蔗生产机械化率高达87%,但是其使用的甘蔗种植机只有少部分由巴西国内公司研发制造,更多是由美国和澳大利亚引进[3-4]。美国的甘蔗种植普遍采用大农场模式,甘蔗种植机以整秆式为主,一次可装载大量种块,大大缩减蔗种的田间装载时间,机械化程度高,非常适应美国甘蔗种植区成片辽阔的土地情况[5-7]。整秆式甘蔗种植机自动化程度高,不容易出现漏播,且对操作工人数量依赖少,但是存在发芽率偏低、对土地规划要求严苛和蔗种使用量大的问题,因此在其他国家和地区使用较少。澳大利亚是目前世界上甘蔗种植机械化程度最高的国家,其境内甘蔗种植普遍采用农场种植模式,甘蔗种植区的面积大都在100 hm2以上[8-9]。澳大利亚在一开始使用的是整秆式甘蔗种植机,自20世纪50年代预切种式甘蔗种植机出现后,整秆式甘蔗种植机逐渐被切段式甘蔗种植机取代[10-11]。预切种的种植方式,每组只需操作工人2~3名[12]。我国甘蔗种植面积排名世界第3位,仅次于巴西和印度[13]。但甘蔗种植机械发展速度较慢,人工种植和机械开沟、人工摆种的种植方式较为普遍,以至于我国蔗糖价格远高于国际市场价格,难以在国际蔗糖市场上竞争[14]。从国外引进的甘蔗种植机不适应我国丘陵地形多、地块分散的土地现状,在田间工作时会经常出现各种问题,且国外大多采用宽行距种植,与国内的窄行距也存在差异,推广应用困难。国内研发的甘蔗种植机普遍存在播种不均匀、行距不均匀和易伤蔗种等问题[15-16]。因此,我国必须加快甘蔗种植技术的研发和适用机具的推广使用。

1 方案设计

机械化种植甘蔗时,为保证甘蔗的发芽率,要根据芽苞的位置将整根甘蔗预切成多个甘蔗种块,芽苞位于甘蔗节处。在播种时,按农艺要求的株距将种块依次播种到土中。本文针对目前国内使用的预切种式甘蔗种植机尚无供料装置的现状,拟研发可均匀供料的甘蔗种箱,提高甘蔗播种时均匀性和连续性,为实现甘蔗精量播种提供必要的技术和装置支撑。为实现对甘蔗种箱的均匀供料,在查阅相关资料后,拟采用以下3种传动方案:①采用带式输送机构输送蔗种;②采用螺旋输送机构输送蔗种;③采用斗式提升机构输送蔗种。

方案①使用带式输送结构输送蔗种,带式输送机构具有输送能力大、输送距离长、结构简单、工作可靠和能量消耗少等一系列优点。但是,带式输送机构也有一些缺点:带式输送倾斜角度不宜过大,需要设置较小的输送角度,因此机器的体积会比较大;带式输送机构料层厚度难以控制,物料输送均匀性差;带式输送机构受振动易产生打滑,影响供料均匀度。

方案②采用螺旋输送机构输送蔗种,螺旋输送机构工作可靠稳定。其缺点:螺旋输送机构输送物料时需要调整螺旋叶片和弧板的间隙,若间隙调整不合适,容易破坏甘蔗种内部组织结构,影响出芽率;螺旋输送机构输送物料时需要保证物料充满量,输送蔗种时难以保证长期稳定供料。

方案③使用斗式提升机构输送蔗种,斗式提升机构结构简单,工作可靠,且可以垂直布置,能够减小机器占地面积。此外,斗式提升机构带有容积相同的料斗,可以保证每次盛种的数量基本一致,能够很好地实现均匀供种的功能。

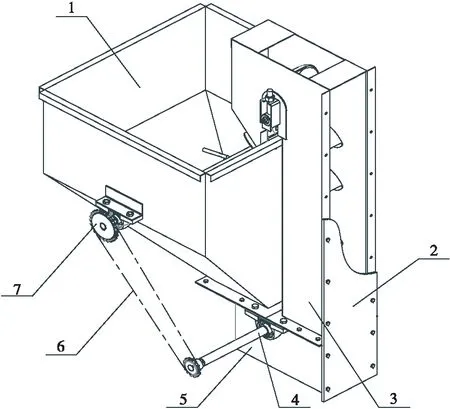

经上述对比分析,斗式提升机构均匀输送蔗种的效果优于带式输送机构和螺旋输送机构,最终选择方案③。设计的斗式提升机构如图1所示。

1.种箱 2.立桶盖板 3.立桶 4.提升装置 5.底围 6.传动链条 7.布料器总成图1 斗式提升机构Fig.1 Bucket hoisting mechanism

2 传动系统设计

设计的传动系统由电动机驱动,输入功率P=0.23 kW,转速n=93.33 r/min,传动比i=1.41。

2.1 链轮齿数

先取小链轮齿数z1=17,于是大链轮齿数z2=iz1=23.97,取z2=24。

2.2 计算功率

计算功率的计算方法如式(1)所示。

Pc=KAKzP

(1)

式中Pc——计算功率,kW

KA——工况系数

Kz——齿轮系数

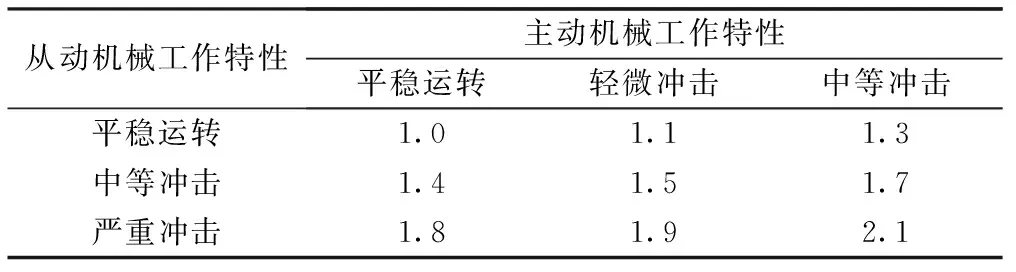

工况系数KA选择依据如表1所示,本设计选择工况系数KA=1.0,齿数系数取KZ=1.14,于是求得Pc=0.26 kW[17-18]。

表1 工况系数KATab.1 Working condition coefficient KA

2.3 链节距与排数

已知n=93.33 r/min,拟定2种节距与排数的组合方案作为选择依据。①采用08B单排链,其额定功率P0=0.5 kW,能够满足传动条件。②选用06B双排链,06B单排链的额定功率P0=0.20 kW,双排链额定功率为1.7P0,即0.34 kW>PC,也可满足传动条件[18]。

为保证传动安全性和稳定性,采用08B单排滚子链,08B滚子链的节距p=12.7 mm[18]。

2.4 中心距和链节数

初选中心距a0=32p,则链节数可按式(2)计算。

(2)

式中Lp——链节数

计算得Lp=84.53,因Lp应取整数,且最好取偶数,以免使用过渡链节,因此确定取Lp=84。

理论中心距计算如式(3)所示。

(3)

取Δa=0.003a=1.21 mm,则实际中心距为

a′=a-Δa≈402 mm

(4)

2.5 润滑方式

链速计算如式(5)所示。

(5)

式中V——链速,m/s

根据链速和链号,选择润滑方式为人工定期润滑即可[18]。

2.6 受力计算

有效圆周力计算如式(6)所示。

(6)

式中F——有效圆周力, N

对于倾斜布置的链传动,作用于轴上的拉力计算如式(7)所示。

FQ=1.15KAF=801.52 N

(7)

式中FQ——作用于轴上的拉力,N

2.7 链轮设计

链轮是链传动的关键部件,因此选取链轮的材料为40钢,要求热处理后硬度40~50 HRC[18]。

链轮分度圆直径计算如式(8)~(9)所示。

(8)

(9)

式中d1——小链轮分度圆直径,mm

d2——大链轮分度圆直径,mm

大小链轮齿顶圆直径的最大值与最小值计算如式(10)~(13)所示。

damax1=d1+1.25p-d0=76.49 mm

(10)

(11)

damax2=d2+1.25p-d0=104.67 mm

(12)

(13)

式中damax1——小链轮齿顶圆直径最大值,mm

damin1——小链轮齿顶圆直径最小值,mm

damax2——大链轮齿顶圆直径最大值,mm

damin2——大链轮齿顶圆直径最小值,mm

d0——滚子直径,d0=8.51 mm

取小链轮齿顶圆直径da1=74.6 mm,大链轮齿顶圆直径da2=102.8 mm。

大小链轮分度圆弦齿高的最大值与最小值计算如式(14)~(17)所示。

(14)

hamin1=0.5(p-d0)=2.10 mm

(15)

(16)

hamin2=0.5(p-d0)=2.10 mm

(17)

式中hamax1——小链轮分度圆弦齿高的最大值,mm

hamin1——小链轮分度圆弦齿高的最小值,mm

hamax2——大链轮分度圆弦齿高的最大值,mm

hamin2——大链轮分度圆弦齿高的最小值,mm

大小链轮齿根圆直径计算如式(18)~(19)所示。

df1=d1-d0=60.61 mm

(18)

df2=d2-d0=88.79 mm

(19)

式中df1——小链轮齿根圆直径,mm

df2——大链轮齿根圆直径,mm

大小链轮齿侧凸缘直径计算如式(20)~(21)所示。

(20)

(21)

式中dg1——小链轮齿侧凸缘直径,mm

dg2——大链轮齿侧凸缘直径,mm

h2——内链板高度,h2=11.81 mm

由计算结果,取齿侧凸缘直径dg1=dg2=42 mm。

3 台架试验

为检验作业效果,设计制作了斗式提升机构试验台架,如图2所示。将斗式提升机构与电磁扭摆振动排种器垂直布置。电磁扭摆振动排种器通过脉冲式电磁铁带动种盘作垂直方向振动,分布在电磁铁周边的弹簧片受种盘向下作用力发生变形和位移,进而带动种盘绕其垂直轴做扭摆运动,种盘内的蔗种受多种振动的共同作用,沿螺旋轨道上升并从出口排出。整套试验台架通过调频式控制器控制排种器的转速和出料速度。开展多次重复试验,试验结果表明,斗式提升机构在输入功率0.23 kW,提升链速度0.1 m/s时,供种量可达3.7个/s。

1.斗式提升机构 2.支架 3.电控箱 4.接料斗 5.电磁振动式排种器图2 试验台架Fig.2 Test bench

4 结束语

国内目前使用的甘蔗种植机没有供料装置,只能靠排种器在种箱内取种,种子的流动性直接影响了取种效果。基于物料斗提式输送机理,研发了具有均匀供料功能的甘蔗种箱。设计方案能够使甘蔗种块被不断翻动,避免了大量甘蔗种块淤积,从而使甘蔗种块顺利进入连接的排种器内,大大提高了播种和工作效率。本方案的供种速度可以通过调频式控制器进行调节,提高了对排种器的适应能力,可防止出现供种过量或不足情况。研究对于实现和推广甘蔗机械化精量播种技术具有重要现实意义。