灌注桩后注浆技术在皖南卵石地层中的应用

2021-04-02广东博意建筑设计院有限公司合肥分公司安徽合肥230001

周 干 (广东博意建筑设计院有限公司合肥分公司,安徽 合肥 230001)

1 桩端后注浆技术原理

利用桩端后注浆技术时,需要预先把注浆管埋设在钢筋笼的底部及侧面上,在成桩后实施高压注浆,浆液渗入之后,通过劈裂、填充还有挤密等方式跟桩体附件土体结合到一起,对桩底部位的沉渣,还有桩侧部位的泥皮加以固化,强化单桩承载力,避免大量沉降等效果。处理桩基时,桩端后注浆技术的加固机理包括以下几个方面。

①劈裂加筋。浆液能够在压力的作用下,平衡掉地层的初始应力跟抗拉强度,对土体跟岩石结构造成扰动、破坏,让地层产生新的裂缝或者是孔隙,同时,让地层中之前的孔隙、裂缝变大,这种沿垂直于桩体形成的平面劈裂,会让浆液在土中产生一种网状结石,实现相应的加固效果。

②填充挤密。通过钻孔方式,往桩基中灌注极浓的浆液,让注浆管周围产生“浆泡”,达到挤密土体的效果,浆泡较小时,灌浆压力会沿钻孔往外散,但却不会外渗,等到浆泡变大,其上抬力也变大,实现加固桩基的效果。

③渗透固结。浆液在压力下会渗入桩侧还有桩底的土中,产生一个高强度、具有结构性的结石体,从而强化桩侧摩擦力,增大桩端承载面积,以强化单桩的实际承载能力,该固结机理适用于卵土、碎石土或者是具有显著渗透性和可灌性的砂土。

2 计算分析

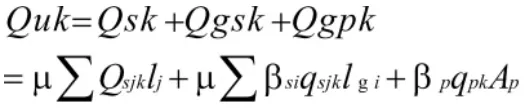

经过后注浆处理的单桩承载力极限值,需要利用静载试验予以确定,其计算公式为:

β、β是桩侧、桩端的阻力增强系数。

剩下的参数均取自《建筑桩基技术规范》,设计的关键是 β、β如何取值。应考虑当地工程的取值经验,并分析场地土层形状。在确定注浆压力跟注浆量等关键参数时也要借鉴同类经验。

3 设计工艺

备好注浆管→安装注浆管阀→桩身浇混凝土→备好注浆设备→准备水泥浆液→注浆→拆设备。

①制作注浆管。做钢筋笼时,就要用无缝的35mm钢管做注浆管,封堵其两端,再用丝扣连接接口,注浆管需要比钢筋笼长56cm,在桩底要自钢筋笼中突出4.5cm,上部要比桩顶混凝土面高出45cm,但不允许突出地面。将注浆管下端15cm位置上,按2.5cm的间距钻出5排直径为2.5mm的注浆孔,将其做成喷头。

②在桩端安装注浆阀。桩端的注浆阀也要在制作钢筋笼时装好,并把注浆阀跟注浆导管连好,桩底安装的注浆底阀要比钢筋笼长出180mm,用钻孔把出的部分钻花孔,并用生胶带封严孔隙。用超声波检测桩底浆管,合格后再投入应用,以防桩身被浆液塞住。

③把注浆管布置好。做好注浆管后,沿钢筋笼按桩径大小设置2根~3根,注意保持对称,在吊放钢筋笼时,钢筋笼不能变形,保证注浆管不受损。孔壁不得被磨损,以免堵孔,喷头处需加混凝土护垫,再按相关规范实施浇混凝土。

④确定注浆处。成桩4d~5d后,且该桩7.5m以内无别的钻孔作业,其附近7.5m内的桩体均至少完工4d,以免周边薄弱点溢浆。

⑤配备水泥浆。注浆要用P.0.42.5水泥来配备,第一盘水泥用量要加大,第二盘选择0.8的水灰比,当水灰比减到0.6时结束,为保证注浆管不会被未拌开的水泥颗粒堵住,制备时,要控制颗粒大小,并用筛网对水泥浆液实施过滤。

⑥设定注浆压力、注浆量还有注浆控制标准。因地质条件不尽相同,注浆量也未作明确规定,故此注浆量取决于地质条件跟施工状况。注浆时要对注浆压力和注浆量实施双重控制,当注入量满足设计要求时,注浆即停止。

⑦注浆施工。先对周圈桩位注浆,然后是中间桩位,对于承台中一次性压好的群桩,应该两根桩同时循环注浆:也就是先压桩1的A管,注浆量达到65%时,压桩2的A管,达到同样注浆量后,再压桩1的B管,然后是桩2的B管,这种使同桩两次注浆会有25min~35min的间隔,水泥浆能扩散得很充分,注浆要有施工记录。

4 与普通灌注桩的对比

与普通灌注桩相比,经过桩端后注浆处理的灌注桩的优点如下。

①桩数少,桩径小、桩长短;周期短,工作量少,成本低;经济效益好,在大直径超长桩中的体现更明显。

②桩端阻力得到强化。能强化持力层的性质,强化桩基础的抗震、抗拔性,还有承载力。

③桩土与桩基之间能够更好地粘结。强化桩与侧壁土层之间的摩擦力,再通过劈裂渗入地层,实现加筋效果。

④通过注浆管可以声波透射法对桩身完整性做检测。可替代等强截面钢筋,强化建筑物的安全性,强化经济效益。

⑤在溶岩地区,通过注浆可以实现填充溶洞的效果。

⑥在以较厚卵石层为持力层处,能改善地层的不稳定状态。

5 应用实例

5.1 基本情况

场地在皖南宣城泾县,东邻泾县医院,南邻隆裕路,西邻瑶庄路,北邻潭西路,其地貌系河流冲积形成的河谷平原,局部存在沟塘等微地貌。在皖南,这种地貌比较普遍。

图1 工程地貌示意图

5.2 土层状态

本次勘察按成因,结构及力学性质等,将土层分为5个主亚层,即耕土(Q4al)是①层;粉质粘土(Q4al)为②层;淤泥质粉质粘土(Q4al)是③层;粉细砂夹粉土(Q4al)是④层;卵石(Q4al)是⑤层。其中⑤层的50%~60%是20mm~60mm的粒径,粒径最大超过100mm,混杂砾砂、中粗砂还有粉质粘土,砾径分布混杂,不均匀、无层理。基本成份是石英砂岩,偶含漂石,磨圆度强,表面光滑,上部含少量大粒径卵石,下方含卵石较多、砾径也在加大。⑤层层顶在1.90m~10.0m埋深处,层顶未揭穿,对应的黄海高程大约在25.30m~31.80m,揭露厚度最大为20.40m。勘察时发现,当钻机钻进混杂中粗砂、砾砂段时,漏水、漏浆严重。

图2 工程地质剖面图

5.3 确定桩型

根据地勘资料对成桩工艺做对比后,灌注桩以卵石层为持力层,采用了泥浆护壁方式钻孔。参照勘察资料,若持力层选强风化基岩,就要穿透整个⑤层,20多米的卵石无法钻进,且可能渗漏、塌孔,再考虑到承压含水层跟泥浆会影响地下水环境,不宜如此施工。⑤层力学强度较高,呈密实状,工程性尚可,承载力高,分布更稳定,厚度也大。故而以⑤层为持力层,桩径设定为0.6m。桩身混凝土强级水下C35,单桩承载力设计极限值为4400kN,其特征值为2200kN,桩长按各土层的侧、端阻力来算应该为18m,桩端至少进入卵石层15m,后来在试成孔时发现,卵石最大粒径有180mm,难以钻进,总是卡钻,频繁塌孔,效率低下。最后决定选择后注浆技术,以缩减桩端沉渣厚度、强化桩侧阻力,缩减桩端进入持力层深度,消除不利因素,优化施工效率。

5.4 注浆指标

① β、β的确定,由于本工程⑤层粒径大,上部稍密,往下一点点由中密到密实,计算 β时取 2.0,β则取 3.0,并以试桩方式加以验证。计算当单桩承载力极限为4400kN时,原18m桩长可缩至11m,卵石层内进入部分缩减了7m的长度。同时,竖向增强段也不超过12m,只在桩端后注浆即可,桩侧跟桩端无须复试注浆,降低施工难度。

②后注浆导管共2根,须在成桩前预埋,并与钢筋笼加劲箍固定在一起,绑扎或者焊接均可。不允许注浆导管漏水,连接时用螺纹,本工程的桩身纵筋不能用注浆管替代。注浆要求进到桩底土层内0.2m~0.4m处。

图3 桩身构造

③确定注浆量:控制注浆液水灰比,使其在0.55上下。注浆量应为:

GC=αd+αnd

α对中粗砂应该取0.7,由于本工程是承台桩,其间距相对较大,注浆量需要加个系数,大概1.2~1.5,算出的注浆量是1.5(以t计)。

④注浆压力为3MPa~5MPa,注浆速度在75L/min以内。

⑤成桩2d后,30d内,注浆作业开始,注浆距成孔作业点至少8m,依次对同桩的两注浆管做等量注浆,桩群注浆时,要求先外围,后中间。

⑥注浆量和压力达到设计值时,注浆终止。若注浆压力一直比正常值小或地面开始冒浆,或者是附件桩孔串浆,都要改为非连续注浆,最好间歇0.5h~1h,也可把浆液水灰比适当调低。

⑦注浆期间,应经常检查工艺参数。发现异常要马上复核,按现场情况处理。

⑧桩基完成后,应按工程质量要求实施验收。在桩身混凝土强度达标时,注浆完成20d后,方可检验单桩竖向承载力。

注浆20d后,通过小应变桩身检测,还有静载试验,发现本工程单桩无论是竖向承载力,还是桩身完整性,全都达到了设计要求。

6 结语

后注浆技术的技术含量非常高,在卵石地层中应用,能强化单桩承载力,缩减沉降量,降低桩基成本,强化建设效率。设计只要合理,再对工艺精准控制,通过严格管理,采用得当措施来施工,就能强化桩基质量,使其技术先进,安全适用,经济合理。