一种内层薄板载板的设计探讨

2021-04-01吴柳松张军杰廖润秋夏国伟

文/吴柳松 张军杰 廖润秋 夏国伟

0 引言

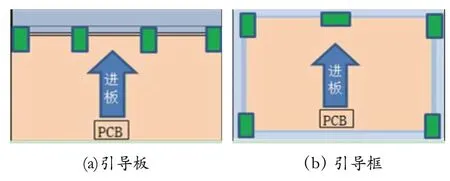

随着电子工业的发展,电子产品的市场需求呈现短、小、轻、薄的变化趋势,电子元器件载体PCB(印制电路板)的厚度也越来越薄,内层芯板厚度由以前的0.8mm 到0.2mm,再由0.2mm 到0.075mm,甚至更小到0.03mm。而PCB 水平线制程能力,一般要求大于0.075mm,因为低于0.075mm 厚度的芯板在走线过程中会出现卡板异常,造成在制品不良报废,影响内层芯板的加工制作合格率。因此,低于0.075mm 的芯板水平线要规避卡板风险,需要借助能运载引导过水平线的载板,才可正常生产作业。芯板内层的载板设计制作,目前生产现场使用的可分为两种:一种为条形设计,称为引导板;另一种为框型设计,称为引导框。引导板与引导框一旦设计成型后固定了尺寸,只能满足一种规格尺寸的PCB 生产使用,不可随PCB 的尺寸变化而作相应的调整。芯板载板因自身的局限性,已不能满足生产日益增长、产品尺寸不断变化的需求,因此需要设计开发出一种可依据PCB 的尺寸变化而调整自身尺寸,多功能地满足实际产品尺寸需求的载板,此种载板实用广泛,称为“万能载板”。本文主要介绍一种内层薄板载板制作技术,从外形设计、使用说明等方面给出一套可行的解决技术方案。

1 技术难点

在PCB 内层水平线作业中,芯板越来越薄造成的卡板问题,会给产品带来不同程度的损坏,产生不良品。不良品包括有轻微的折角、破角,甚至是撕裂和严重变形等(见图1至图3),过程质量控制人员依据品质规范,判定出不能继续用在后制程生产并采取报废处理。卡板直接影响PCB 内层品质良率。

图1 0.127mm芯板折角

图2 0.075mm芯板破角

图3 0.050mm芯板撕裂开

内层卡板不良要从制程工艺上改善,从设备上优化调整:原滚轮间距由10mm~20mm 调整为滚轮片错位交叉重叠5%~10%的无间距设计,预防薄板掉落卡板;滚轮片直径从40mm,调整为30mm,加大设备运载动力,保持流速顺畅;滚轮片的宽度由4mm 增大为8mm,增大与板面接触面积,减少压强。其目的是薄板在走线时消除滚轮在板面上留下印痕造成品质影响。此外,在不影响生产品质的前提下,还可调整合适的水平线作业参数,以适合薄板正常生产作业。但设备改善后,依然不能规避掉更薄芯板过线的卡板风险,预防薄板卡板,标准作业程序规定了薄板作业标准:板厚≤3mil(0.075mm) H/H 的必须使用载板辅助过线作业,严禁直接上线生产。

其中,引导板使用是把内层芯板与引导板放在平整的桌面上,选择PCB 一边与引导板一长边相并对齐,再分别在两端与中间依次均匀贴上防腐耐高温的绿色塑料胶带(宽度:25mm,长度:30mm~40mm)。

引导框的使用则选择内层芯板与适合尺寸引导框放在平整的桌面上,把PCB 放进引导框内,再分别在四角及中间依次均匀贴上防腐耐高温的绿色塑料胶带,如图4所示。

综上所述,PCB内层芯板薄板,板厚低于0.075mm时,使用引导板或引导框辅助过水平线作业,尤其是在数据加密标准(DES)联线设备。但是,每种不同料号产品板的尺寸不一致,更换料号时应选用与之匹配尺寸的引导板或引导框,引导板或引导框必须准备多种不同尺寸的储备量供选用,这无形中出现库存增加的生产资源浪费。为此,万能载板应运而生。

图4 引导板与引导框的使用方法

2 万能载板设计

2.1 纽扣型万能载板

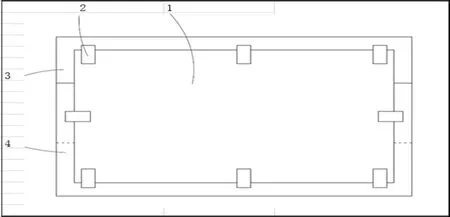

载板设计以使用方便、设计简易、操作灵活为宗旨。在引导框的基础上开发创新,设计过程把引导框从中分对开,分成上下引导框体两部分,并在断开保留足够处长度,以供后续依据生产需要把断开处衔接起来,保证满足芯板不同尺寸的需求。上下引导框体衔接处采用纽扣设计,上下紧密结合,防滑加固引导框为整体,使之成为一个完整稳固的内层芯板载板。为方便使用操作,纽扣设计有单列型和多列型,单列纽扣型设计如图5所示。

其中,上引导框的滑动边3或5设有多个纽扣,上引导框的滑动边2和4设有与纽扣相对应的扣槽,纽扣可卡进扣槽中锁紧。上引导框的滑动边和下引导框的滑动边重叠部分采用纽扣式的设计,以实现防滑移动,并依据生产板尺寸调整好引导框宽度,在接触两端处使用胶带缠绕两圈加以固定,增强其稳固性。纽扣和扣槽的直径为滑动边宽度的三分之一,其相应的凸起高度和凹下深度为滑动边厚度的二分之一,纽扣式的设计数量≥10个,其间距为2cm~5cm,实际需要的个数可相应调整。

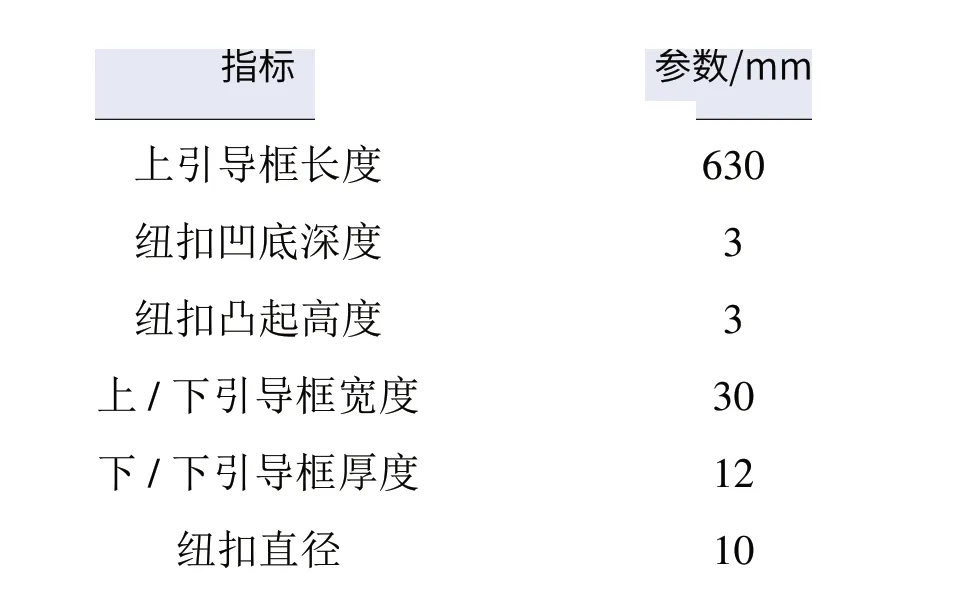

纽扣型万能载板设计相关参数如表1所示,实际设计尺寸数据可依据生产需要进行相应的调整。

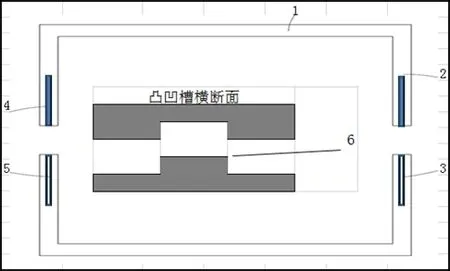

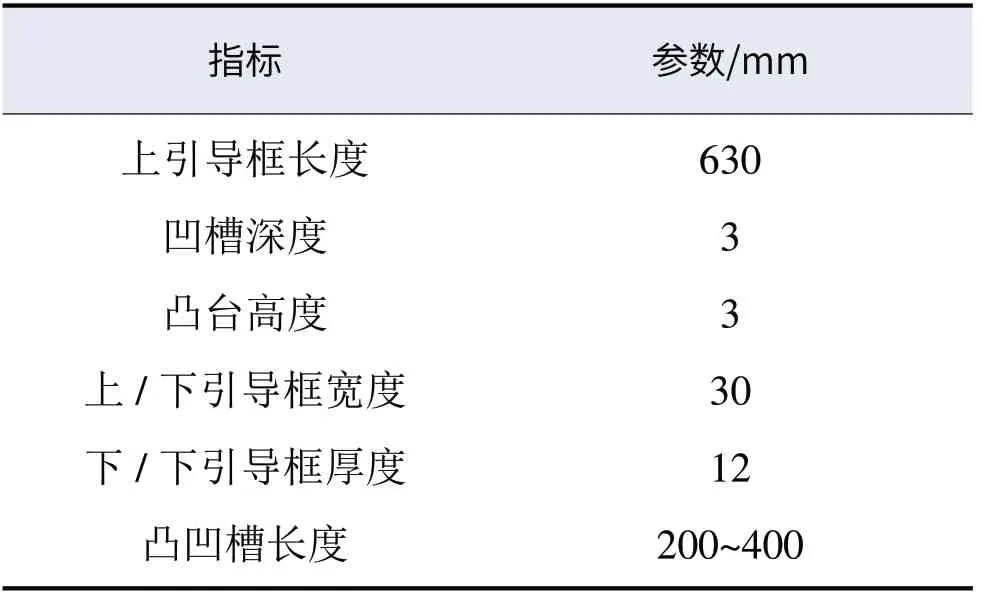

2.2 凸凹槽型万能载板

万能载板的衔接部分设计为凸凹槽型如图6所示。其中,下引导框的滑动边3或5设有凸台,上引导框的滑动边2和4设有与纽扣相对应的凹槽,凸台可卡进凹槽中进行固定紧。上引导框的滑动边和下引导框的滑动边重叠部分采用凸凹槽式的设计,以实现防滑移动,并依据生产板尺寸调整好引导框宽度,在两端接触处使用胶缠绕两圈带固定,增强其稳固性。具体的,凸凹槽的宽度为滑动边宽度的三分之一,其相应的凸起高度和凹下深度为滑动边厚度的二分之一,凸凹槽长度设计200mm~400mm;也可多列凹槽设计,其间距依据实际设计即可。凸凹槽型万能载板设计参数如表2所示,实际依据生产需要可调整。

图5 单列纽扣型万能载板的设计外形

表1 纽扣型万能载板设计参数

图6 凸凹槽型万能载板的设计外形

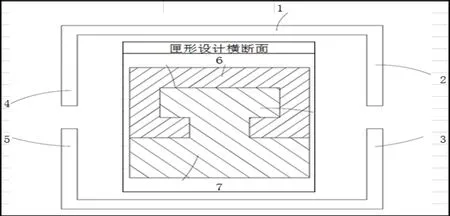

2.3 匣形万能载板

万能载板衔接部分设计为匣形,其设计特点使引导框结合部分更牢固(见图7)。其中,凸块7为“工”型设计,凹槽6空隙部分为 “T”型与“工”型凸块7相匹配。“工”型凸块和“T”型凹槽的配合可以使上引导框2或4和下引导框3或5结合,朝一个方向滑动调整引导框所需合适的宽度,然后在结合两端各处使用胶带缠绕2~3圈,固定防滑,起到引导框整体稳固,安全使用。匣形万能载板设计参数如表2所示。

表2 凸凹槽型万能载板设计参数

图7 匣形万能载板的设计外形

表3 匣形万能载板设计参数

综上所述,万能载板的设计依据上下引导框两分体连接方式不同,有纽扣型、凸凹槽型和匣形,依据实际尺寸而做适合调整,其调整后组成一个固定的引导框供生产使用;生产板作业完后,可拆除开,重新组装新尺寸,循环重复使用,达到节省物料、方便高效。其组装如图8所示。

图8 万能载板的组合使用

PCB 内层薄板万能载板一般使用材质为聚氯乙烯(PVC)的材料,也可用适合尺寸的玻璃纤维布(FR4)基板蚀刻完成铜箔来制作,实际制作时应选择抗腐蚀、不易变形的材料。

PCB 内层薄板载板在使用过程中也会遇到芯板只能三边接触到引导框,通过采取四角及中间贴胶带,可以正常生产。为保证品质,预防卡板风险,应采取内层前处理,对DES 和棕化水平线的各段喷淋压力,在不影响品质的前提下需要适当调小,以能制作同等厚度产品薄板过线测试无滚轮印为佳;对烘干段,热风刀功率适当调小,以可吹干板面水分为宜,避免正常吹风把薄板损坏从而造成不良品出现。

3 结语

PCB 内层薄板载板在设计时,应依据材料、实际的使用需求来选择相应的制作尺寸方式,也可根据PCB 制程能力需求来选择相应的设计。综上,不同的载板衔接部分设计有自己的特点:纽扣型和凹凸槽型设计相对较简易,制作简便,实际制作数据可依据需要调整,只要可满足生产需求即可;而匣设计相对上述两种设计较复杂,制作步骤稍多,实际制作数据可依据需要调整,满足生产需求即可。