电弧增材制造技术及其应用的研究进展

2021-04-01余圣甫禹润缜何天英代轶励

余圣甫,禹润缜,何天英,代轶励

(华中科技大学材料科学与工程学院,湖北 武汉 430074)

1 前 言

随着我国“制造强国”战略的推进,各类关键金属构件的制造向高效率、智能化、绿色化的方向发展[1]。常规大型金属构件制造工艺主要由机加工、铸造、锻造、焊接等减材、等材制造技术复合而成,存在工艺流程复杂,材料利用率低,多工序复合制造时成本高、效率低、制造柔性化程度不足等问题,难以适应当下各领域金属构件高效、高质量、智能制造的发展趋势。

增材制造(additive manufacturing,AM)是基于材料累加原理,自下而上逐层累积材料,成形三维实体构件的制造技术,相较于常规等材、减材制造,该技术具有工艺流程简单、材料利用率高、无需模具、成形效率高等优点,可实现任意复杂构件的制造[2]。国外如空客、波音、通用电气等公司均将增材制造列为飞行器部分构件的主要制造工艺之一[3, 4];国内的《中国制造2025》战略文件也已明确指出,增材制造装备及材料为我国制造业的重点发展方向之一,在航空、航天、船舶、建筑等领域均出现了增材制造关键金属构件的应用探索[5, 6]。

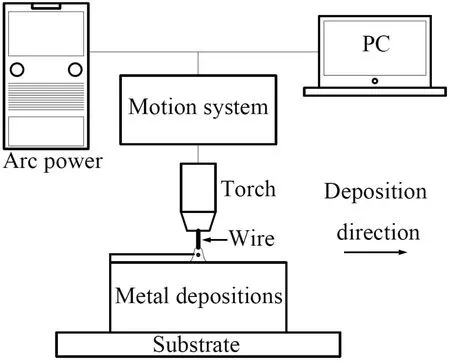

增材制造技术依据热源的不同可分为激光增材制造、电子束增材制造和电弧增材制造。其中,电弧增材制造(wire arc additive manufacturing, WAAM)技术采用电弧为热源,加热熔化金属丝材,并通过熔融金属在计算机程序设定的路径上层层堆积,实现三维实体构件的成形,原理图如图1所示。与激光、电子束增材制造技术相比,电弧增材制造技术具有如下特点:

(1)电弧增材制造采用电弧熔化丝材,单根丝材熔化效率可达到3~6 kg·h-1,成形效率高、成本低。

(2)电弧增材制造自由度较高。激光、电子束增材制造的行进驱动装备主要为多轴机床,多是通过笛卡尔三轴平移实现自下而上的材料累积,而电弧增材制造驱动装备是多轴机器人搭配外部轴变位机、龙门架,可以实现高自由度、高灵活度、任意复杂空间路径的制造。

(3)电弧增材制造适合大型复杂构件的成形。激光、电子束增材制造多在封闭的腔室内进行,成形环境有限,难以满足大型金属构件的制造,而电弧增材制造成形环境开放,对构件尺寸无限制。

(4)电弧增材制造广泛应用于铝合金构件制造。由于铝合金对激光反射率较高,因此通过激光增材制造制造铝合金构件时成形效率低,且构件内易产生气孔等缺陷。通过电子束增材制造制造铝合金构件时往往需要在封闭腔室内进行,这极大地限制了构件成形尺寸。而电弧增材制造的热源是电弧,可充分熔化铝丝材,同时成形环境开放,可实现大尺寸铝合金构件的高效、高质量制造。

(5)电弧增材制造易于进行构件修复。激光、电子束增材制造成形环境有限,且制造的空间自由度较低,因此难以对大型构件的局部损坏位置进行修复。而电弧增材制造技术成形环境开放、制造自由度较高,易于对大型构件的任意局部位置进行堆积修复。

电弧增材制造在近10年得到了常足发展,目前世界各地均有电弧增材制造研究机构(图2)[7],同时,电弧增材制造在多种高性能构件的制造中均出现了成熟的应用案例[4, 8-12]。然而,由于电弧增材制造技术具有高度复杂性,其装备系统、工艺及材料等均会影响成形构件质量及制造过程的可持续性,因此,有必要对电弧增材制造装备系统、工艺控制方法、以及电弧增材制造时的材料冶金行为等进行较全面的评估和总结。

图1 电弧增材制造原理图Fig.1 Schematic diagram of WAAM

图2 世界各地的电弧增材制造研究机构[7]Fig.2 The distribution of main WAAM research groups[7]

本文分别对近几年国内外在电弧增材制造装备系统、过程控制、高性能金属材料在电弧增材制造过程中的冶金行为3个方面的研究成果进行了阐述和分析,列举电弧增材制造的典型应用案例,对电弧增材制造技术及其应用进行较全面的评估和总结,并指出电弧增材制造技术未来可能的发展方向。

2 电弧增材制造装备系统

电弧增材制造金属构件,其应用基础为合适的电弧增材制造装备系统。现阶段国内外学者开发了多种电弧增材制造装备系统,主要从电弧行为控制、提高成形效率等几个角度出发进行研究设计。

在电弧行为控制方面,陈曦等[13, 14]研究了激光约束电弧增材制造装备系统,如图3所示,利用4轴运动装置将激光器与电弧枪相连接,实现激光器相对于电弧及熔池位置的多向位置调节,同时激光可使电弧中更多的中性粒子电离,提高磁场强度与电弧力,并压缩电弧,提高电弧挺度与稳定性。Zuo等[15]研究出非熔化极惰性气体保护(tungsten inert gas,TIG)焊与熔化极惰性气体保护(melt inert-gas,MIG)焊相复合的电弧增材制造装备系统,如图4所示,TIG钨极枪接电源负极、MIG电弧枪接电源正极,基板不接电源,堆积电流从电源正极出发,经过MIG电弧枪中的丝材向TIG钨极枪传递,在丝材、钨极、基板间形成复合电弧,由于钨极接负极,增强了电子发射能力,因此电弧稳定性显著提高。从保强等[16]开发了超音频非熔化极电弧电源装备,在变极性方波电弧电流的基础上叠加超音频脉冲,对电弧产生调剂作用,显著收缩电弧以增大电弧力,从而提高了堆积金属熔透率并减小了其表面粗糙度。此外,超音频脉冲还会使电弧产生超声效应,引起熔池震荡,促进熔池中气体析出并破碎晶粒,从而减小了堆积金属气孔率,并细化了晶粒组织。

图3 激光约束电弧增材制造装备模型图[14]Fig.3 Schematic diagram of laser-constrained wire arc additive manufacturing equipment[14]

图4 TIG-MIG复合电弧增材制造装备原理图[15]Fig.4 Schematic diagram of TIG-MIG hybrid wire arc additive manufacturing equipment[15]

在提高电弧增材制造成形效率方面,Feng等[17]研究出双电弧增材制造装备,并制备出Cr-Ni不锈钢构件,相较于单电弧增材制造装备,该双电弧增材制造装备成形效率提高了1.06倍。顾江龙[18]研究了基于冷金属过渡(cold metal transfer, CMT)双电弧增材制造装备,并通过控制双丝成分及双电弧热输入,改变了堆积金属热流场及组织转变,成功制备出力学性能较高的2024高强铝合金构件。华中科技大学电弧增材制造团队设计出5电弧枪装备,如图5所示,中间枪体可同时产生3电弧,并实现摆动平移增材制造,两侧的2个电弧枪体为激光与电弧复合热源,可保证两侧堆积金属的成形精度,并与中间的3电弧进行协同,该装备可实现成形效率高于15 kg·h-1的电弧增材制造。

图5 5电弧枪装备Fig.5 5-arc torch equipment

尽管电弧增材制造适用于大尺寸构件的成形,但由于电弧是一个柔性导体,受外界干扰时易导致电弧不稳定,一方面造成构件成形精度降低,另一方面造成构件中气孔等堆积缺陷,从而降低构件成形质量。为了提高成形构件质量以满足使用要求,现阶段国内外一些学者致力于研究增减材复合制造的方法,以提高构件成形精度,也有一些学者采用电弧增材制造后对构件进行塑性加工的方法,以消除构件的成形缺陷,并基于此开发出电弧增材制造集成化装备系统。

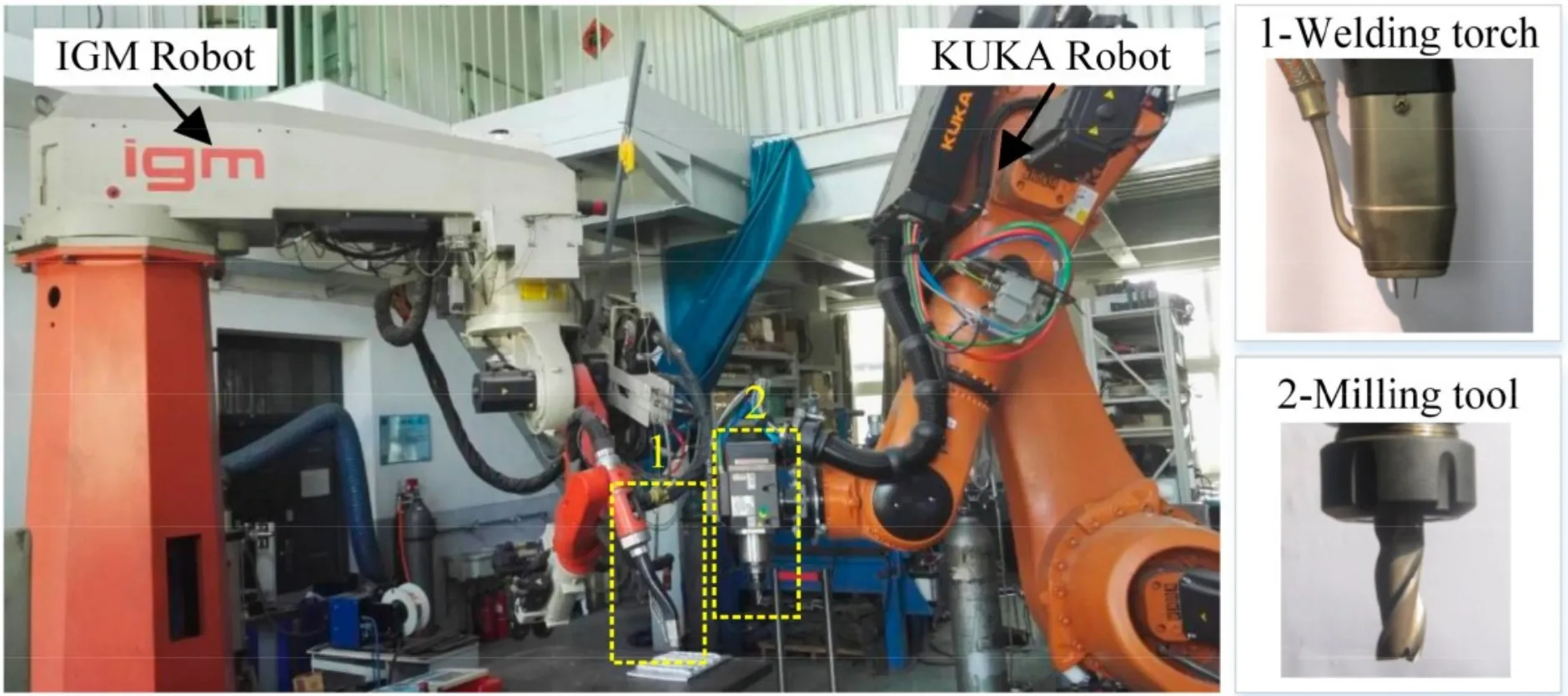

Li等[19]研究了集成铣削模块的电弧增减材一体化装备,如图6所示,电弧枪与减材用立铣刀分别安装在两个机器人上,复合制造时,当堆积金属电弧增材制造至一定高度后,立铣刀分别对堆积金属上表面和侧面进行铣削减材,以提高堆积金属成形精度。Ma等[11]研究了电弧增材制造后铣削加工的装备系统,以对交叉堆积金属构件单元进行减材加工,消除交叉接头处堆积金属的凸起部分,提高电弧增材制造时每层堆积金属的平整度与成形精度。

图6 集成铣削模块的电弧增减材一体化装备[19]Fig.6 Integration equipment of WAAM and milling module[19]

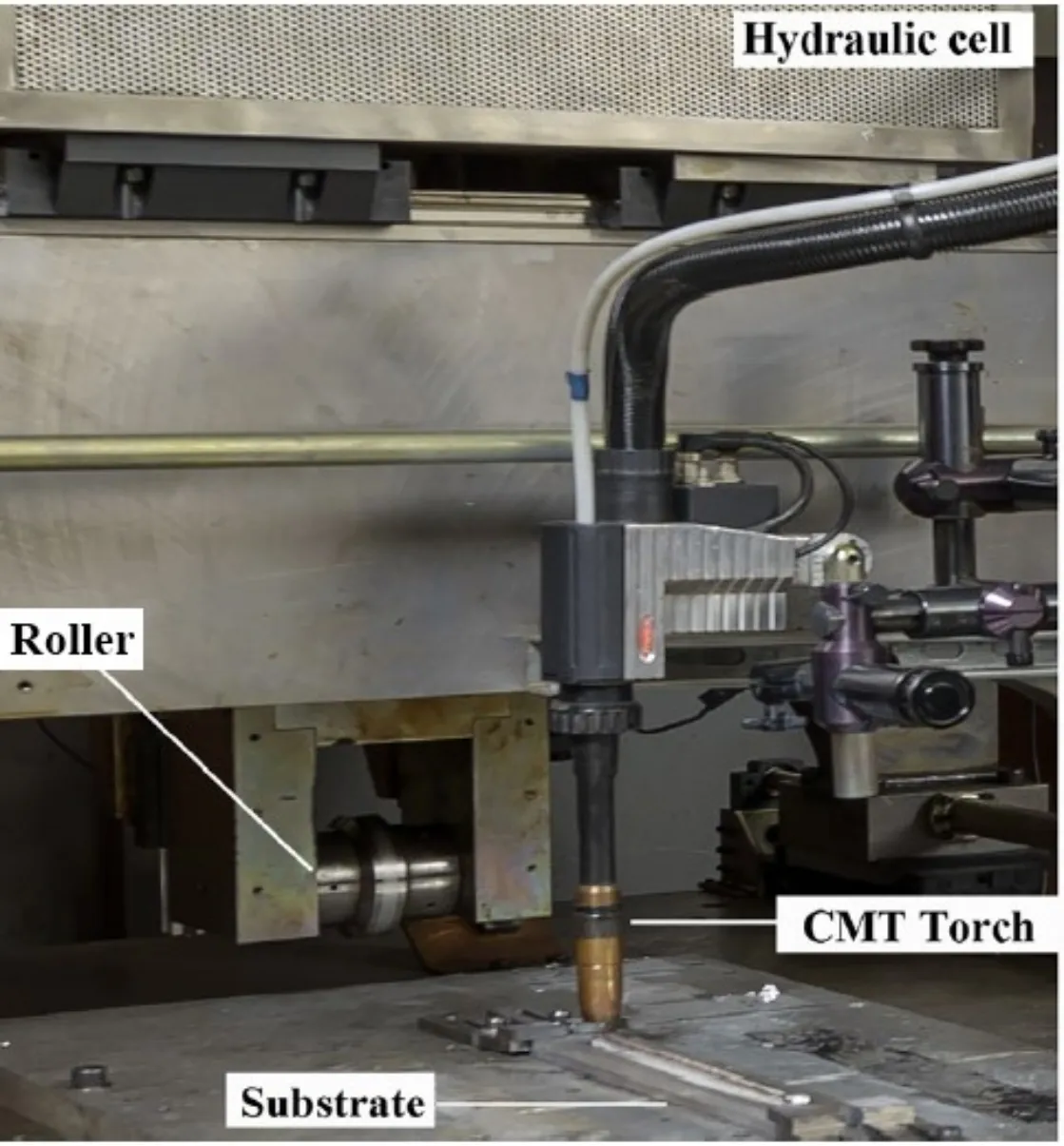

Gu等[20]研究了复合层间轧制的电弧增材制造装备,如图7所示,轧制机构为集成笛卡尔三轴运动机构的液压轧机,电弧增材制造每层堆积金属后,轧机滚轮与堆积金属接触,进行40 kN轧制,使堆积金属塑性变形量超过30%,从而有效闭合内部气孔,并破碎堆积态粗大晶粒,细化晶粒组织,提高堆积金属力学性能。张海鸥等[21]开发出电弧增材复合锻压、铣削的一体化装备,实现了电弧增材、塑性加工、减材3个步骤的同时进行,可获得晶粒细小、无缺陷、组织致密且均匀的金属件,并已应用于高温合金、钛合金、铝合金等材质航空过渡端构件的制造。Tian等[22]研究出电弧增材制造与超声喷丸加工复合的装备系统,通过往复超声喷丸处理消除了电弧增材制造6061铝堆积金属的表面气孔,且在该堆积金属亚表面引入高密度位错,提高了其表层区域堆积金属强度。

图7 复合轧制过程的电弧增材制造装备[20]Fig.7 WAAM equipment integrated with rolling process[20]

3 电弧增材制造过程控制

电弧增材制造的过程控制决定了堆积金属成形质量及成形效率。现阶段国内外学者在电弧增材制造过程控制领域的研究主要涉及基本工艺参数控制、实时自动化控制、路径规划等3个方面。

3.1 基本工艺参数控制

电弧增材制造工艺参数主要包括堆积电流、堆积电压、送丝速度、热输入、堆积速度、层间温度等,合理的工艺参数搭配有利于获得成形质量好、内部缺陷少的堆积金属。Cong等[23]针对ER2319铝堆积金属,以气孔率最小为目标,优化出常规CMT、脉冲CMT、变极性CMT、脉冲变极性CMT 4种电弧增材制造电流波形(图8)的工艺窗口,指出较小的热输入有利于获得较浅的熔深,减小气体逸出距离,有利于气体析出,从而降低堆积金属气孔率。柏久阳等[24]通过二次通用旋转组合的方法,建立了ER2319铝堆积金属宽度与非熔化极电弧增材制造的堆积电流、堆积速度、送丝速度、层间温度关系的数学模型,该模型预测精度为3.31%,具有较好的预测效果。Wu等[25]研究了层间温度对非熔化极电弧增材制造Ti-6Al-4V时电弧行为的影响,发现当层间温度高于200 ℃时,熔池产生的金属蒸汽会显著增加电弧低温区域的热量,导致潜在的电弧收缩,从而有利于丝材熔化,提高每层的堆积量。

3.2 实时自动化控制

实现电弧增材制造过程的实时自动化控制有助于提高电弧增材制造的成形精度与智能化程度。Xiong等[26]基于单神经元自学习算法对堆积金属高度进行闭环控制,通过高速摄像采集堆积金属高度信息,并反馈给电弧枪运动机构,从而调节电弧枪空间位置,使堆积金属高度误差维持在0.4 mm以内。Shah等[27]基于局部阈值法建立了摄像机像素与机器人运动路径的坐标转换算法,无需额外传感器即可实现机器人的视觉控制,实时进行机器人在电弧增材制造过程中的空间位置及运动参数监测。高金兰等[28]以实时堆积电流、电压值与预设值的偏差作为反馈信号,通过比例-积分-微分控制电路监测电弧增材制造过程中的丝材干伸长及送丝速度,并进行实时调整,保证了堆积时的电弧挺度及稳定性,提高了堆积金属构件的成形精度。Zhao等[29]提出了一种基于光谱和视觉协同监测的电弧增材制造质量实时控制方法,进一步通过在一个堆积波形周期内的峰值电流下采集光谱信息、在基值电流下采集熔池图像信息,实现了协同监测;进一步通过对光谱信息采取局部先验阈值处理、对熔池视觉信息进行轮廓特征最近邻分类处理,捕捉堆积过程中的异常点,实时调整堆积电流,保证了电弧增材制造过程的工艺稳定性。

图8 CMT典型模式下的电流、电压波形图[23]:(a)常规CMT,(b)脉冲CMT,(c)变极性CMT,(d)脉冲变极性CMTFig.8 Current and voltage waveforms of typical mode of CMT[23]:(a)conventional CMT,(b)pulse CMT,(c)advance CMT,(d)pulse advance CMT

3.3 路径规划

电弧增材制造路径规划主要包括构件切片方式规划与每个切片内路径填充方式的规划,由于电弧增材制造是通过自下而上层层堆积来实现实体构件制造,因此层与层之间的切片方式以及层内的路径填充策略均影响着堆积金属的成形精度与成形效率。现阶段国内外学者提出了多种不同的电弧增材制造路径规划策略。Ding等[30]在控制电弧增材制造构件的成形精度时发现,针对特定形状的构件,利用几何特征自适应切片方式能够有效提高构件成形质量和成形精度。Ma等[31]基于摆动行走理论,提出利用编制结构实时调整单道堆积金属的宽度,可提高单道多层厚壁件的成形精度。Wang等[32]基于注水理论,如图9所示,将所有路径的偏置点转移至成形构件外轮廓,以保证内部填充区域仅存在平行路径,并采用顺序形成整体堆积路径的方式,实现了带孔结构和不带孔结构构件的高质量、高精度成形。

华中科技大学电弧增材制造团队[10]针对高层建筑九向钢节点的复杂空间曲面问题,提出了利用曲面分层切片的方式对管-管相贯结构进行电弧增材制造,如图10所示,根据管体相贯情况取空间相贯曲面作为切片,并在切片内采取由外轮廓向内轮廓等距偏置65%单道堆积金属宽度的路径填充方式,实现了建筑结构用九管相贯钢节点的电弧增材制造。

图9 基于注水理论的切片原理示意图[32]Fig.9 Schematic diagram of slicing principle based on water injection theory[32]

图10 基于空间相贯曲面的多向钢节点相贯部位的曲面切片[10]Fig.10 Curved slicing of intersecting parts of steel multidirectional joints based on spatial intersecting surface[10]

4 高性能金属材料在电弧增材制造过程中的冶金行为

4.1 高强铝合金

高强铝合金为室温拉伸强度大于480 MPa的变形铝合金,一般指2系硬铝(Al-Cu-Mg合金系)和7系超硬铝(Al-Zn-Mg-Cu合金系)。

现阶段国内外学者对于2系高强铝的电弧增材制造,多采用ER2319铝丝材成形与2219铝合金成分相近的Al-6.3Cu堆积金属,或通过多丝共熔成形与2024铝合金成分相近的Al-4.3Cu-1.4Mg堆积金属。Gu等[33]研究表明,Al-6.3Cu堆积金属在电弧增材制造过程中经历了非平衡凝固过程,其显微组织呈铸造状态,由α-Al枝晶、晶间网状(α-Al+θ-Al2Cu)共晶组织以及晶内的大尺寸θ-Al2Cu相组成,极少存在弥散细小的沉淀强化相,因此导致其抗拉强度仅为250 MPa左右。Pickin等[34]通过ER2319铝丝材与Al-Mg系ER5556丝材双丝耦合共熔,电弧增材制造出2024铝堆积金属,该堆积金属显微组织同样呈铸造状态,由粗大的α-Al枝晶和晶间网状(α-Al+θ-Al2Cu+S-Al2CuMg)共晶组织组成,由于缺少析出相的沉淀强化作用,导致其抗拉强度最高仅达到310 MPa。

对电弧增材制造2系堆积金属进行固溶复合时效后续热处理,可消除堆积金属内粗大枝晶组织,并通过促进沉淀强化作用提高堆积金属力学性能。Qi等[35]对电弧增材制造的2024铝堆积金属进行了498 ℃固溶温度和90 min固溶时间的热处理,以消除粗大的α-Al枝晶和脆硬相S-Al2CuMg,提高堆积金属组织均匀性,同时,热处理还可促进亚稳Al-Cu相的析出,产生沉淀强化,使该堆积金属抗拉强度达到450 MPa。Gu等[33]对电弧增材制造的Al-6.3Cu堆积金属进行了535 ℃固溶温度和90 min固溶时间的热处理后发现,亚稳θ’-Al2Cu相从α-Al基体中析出,产生了沉淀强化(图11),使堆积金属抗拉强度由300 MPa提高至450 MPa以上。

图11 Al-6.3Cu堆积金属显微组织[33]:(a)热处理前,(b)热处理后Fig.11 Microstructure of Al-6.3Cu depositions[33]:(a)before heat treatment,(b)after heat treatment

对于以Al-Zn-Mg-Cu作为主要合金系的7系铝,如下独特性质导致其具有较差的电弧增材制造成形性:① Mg,Zn组分易烧损蒸发。Mg,Zn的沸点分别为1090和907 ℃,远低于熔池温度,小热输入条件下,Mg,Zn过渡时即可释放大量蒸汽,增多堆积飞溅量,且难以保证堆积金属的成分与性能。② 高热裂纹倾向。Cu的加入降低了Al-Zn-Mg的共晶点,并引入了Al-Mg-Cu系共晶相S-Al2CuMg相,显著增大了凝固区间与脆性温度区间,同时,铝材的凝固收缩率是钢材的2倍,凝固时晶间切应力较大,导致裂纹倾向较高。

鉴于7系铝的上述特点,现阶段适用于电弧增材制造的7系铝丝材较少,且国内外关于7系铝电弧增材制造的研究亦较少,仍处于起步阶段。2019年,加州大学洛杉矶分校Sokoluk等[36]率先通过熔盐助渗纳米TiC工艺研制出了裂纹倾向较低的直径为3.2 mm的7075铝实芯丝材。纳米TiC在丝材表面均匀分散,且在电弧增材制造时稳定过渡,与α-Al相、η-MgZn2相晶格错配度分别为5.8%,5.6%,因此,其优先对共晶η相异质形核,并在细化α-Al晶粒的同时有效减小了共晶量与凝固区间,显著降低了堆积金属裂纹倾向。2020年,哈尔滨工业大学Dong等[37]成功制备出直径为1.2 mm的7055铝实芯丝材,并利用该丝材电弧增材制造出单道直壁。该堆积金属内部α-Al主要表现出<011>织构,分布于α-Al上的第二相为η-Mg(Zn, Cu, Al)2和Al7Cu2Fe,且存在T-Al2Mg3Zn3和η’-Mg(Zn, Cu, Al)2的析出相,然而,由于电弧增材制造的多次热循环作用,使得析出相尺寸由纳米级增加至1 μm左右,同时,由于Mg,Zn的大量蒸发可能会增加电弧增材制造时的气体含量,导致堆积金属内部存在气孔。

此外,Ge等[38]指出,相较于以激光为热源的增材制造技术,电弧增材制造具有更慢的冷却速率,使得以7系铝为代表的高热裂纹倾向铝合金具有相对较长的晶间液相填充时间,从而有利于降低堆积时的热裂纹倾向,如图12所示,分别采用激光选区熔化(图12a和12b)和电弧增材制造(图12c)成形7系铝合金[39-41],电弧增材制造7系铝合金裂纹倾向极少或几乎无裂纹。

图12 7075铝合金光学显微镜照片:(a,b)激光选区熔化增材制造[39, 40],(c)电弧增材制造[41]Fig.12 Optical images of 7075 aluminum alloy:(a,b) additively manufactured through laser selective melting [39, 40],(c) wire arc additive[41]

无论2系铝还是7系铝,其在电弧增材制造过程中的气孔倾向均是不可忽视的关键问题之一。铝在室温下即可形成氧化膜,氧化膜易吸收水分,引入氢气,当液态铝凝固时,[H]的溶解度降低约95%,同时,铝的冷却速度是钢铁的4~7倍,导致析出的大量H2难以充分逸出,从而在堆积金属内部滞留,形成气孔。

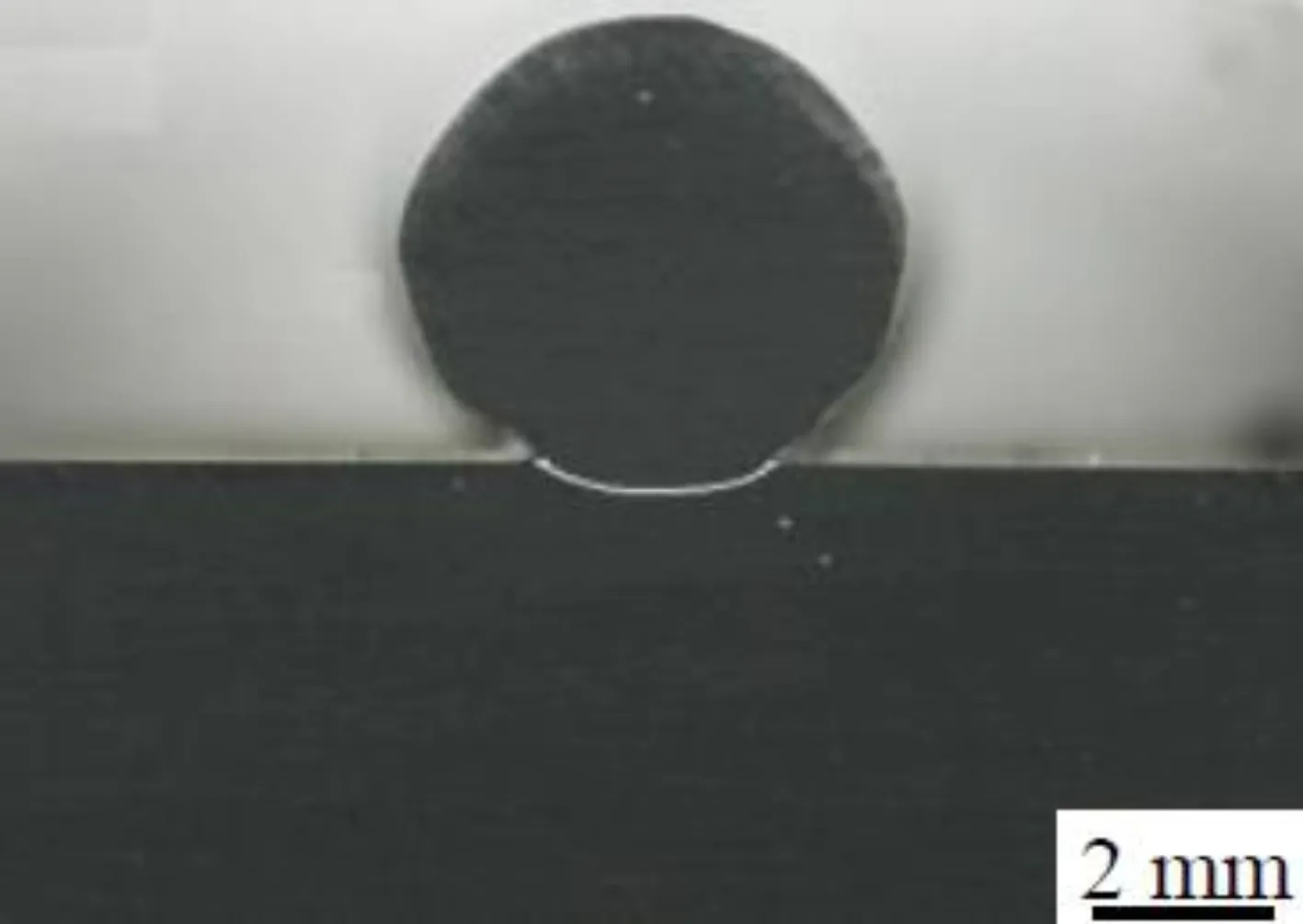

目前,主要通过调整堆积工艺或在电弧增材制造后辅以二次形变加工的方法减少铝堆积金属内部气孔。Cong等[23]指出,采用变极性电流可增强阴极雾化效果,破碎丝材及基板表面的氧化膜,减少氢气来源;采用脉冲电流可使熔池震荡,有利于气体逸出;减小堆积热输入可减小熔深,缩短气体逸出行程,有利于气体逸出,3种波形均可有效减小堆积金属内部气孔。当采用小热输入的变极性脉冲电流波形时,可获得几乎无气孔的堆积金属,然而,此时的堆积金属熔深小于1 mm,难以保证堆积金属之间的结合力,且堆积金属呈向上凸起的球形而未在基板上铺展,如图13所示,使得多道堆积时难以在堆积金属根部搭接。Gu等[20, 42]在2系铝单道多层电弧增材制造过程中辅以40 kN和40%变形量的层间轧制,通过变形力使气孔压合,并迫使气孔内H2分解为[H]向高密度位错处扩散滞留,从而有效闭合堆积金属内部气孔,如图14所示。此外,层间轧制亦破碎了枝晶组织,产生了细晶强化,相较于纯堆积态金属,具有低气孔率与细晶组织的轧制后堆积金属的力学性能提高了约30%。然而,层间轧制的加工范围受制于轧辊的尺寸及形状,这会限制铝堆积金属构件的成形形状,并增加装备平台的复杂度,降低装备灵活度,提高制造成本。因此,对于铝堆积金属内部气孔的消除,未来应在现有研究的基础上,针对多道多层及复杂结构堆积金属构件整体气孔的消除进行更加深入的研究。

图13 变极性脉冲电弧增材制造ER2319堆积金属截面[23]Fig.13 Cross-section of ER2319 depositions WAAMed through variant-polarity hybrid with pulsed current[23]

图14 Al-6.3Cu堆积金属气孔[20]:(a)轧制前,(b)轧制后Fig.14 Pore in Al-6.3Cu depositions[20]:(a)with rolling,(b)without rolling

4.2 钛合金

钛合金密度值约为4.5 g·cm-3左右,强度值最高可达1600 MPa,具有低密度、高强度的优点,同时也具有良好的耐腐蚀性及高温力学性能[43]。室温状态下的钛能够与氧反应形成致密的氧化钛薄膜,该薄膜具有较强的稳定性,可以阻碍钛的进一步氧化。当温度处于540 ℃以上时,钛与氧反应生成的氧化薄膜将不再致密,随着温度的继续升高,钛与空气中氧的反应倾向也随之增大,造成构件力学性能下降。由于电弧增材制造通过往复层层堆积成形金属构件,已成形部分会受到后续堆积时的多次热循环作用,如何避免堆积金属在冷却及后续再次加热过程中出现氧化现象是钛合金电弧增材制造的关键问题之一。

目前常用来避免电弧增材制造钛合金堆积金属氧化问题的2种方式为丝材表面清洗和氩气保护。丝材表面清洗,即在电弧增材制造过程前,利用酒精或者丙酮清洗丝材表面以消除氧源,降低堆积金属内部含氧量;氩气保护,即在电弧增材制造过程中增加氩气保护罩,或在全封闭氩气氛腔室内进行堆积,以对丝材加热熔化和熔池金属冷却过程进行全程氩气保护。

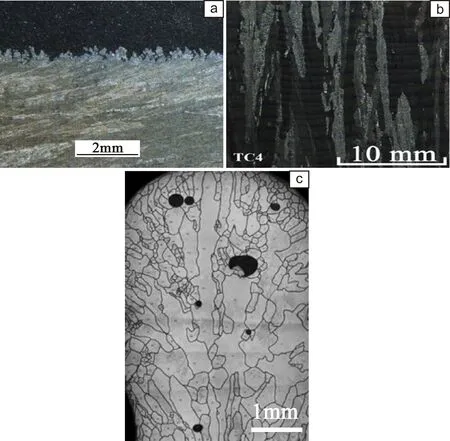

此外,相较于激光、电子束,电弧具有低的能量密度;相较于激光、电子束增材制造,电弧增材制造具有低的热输入、慢的冷却速度、小的温度梯度,均有利于钛合金堆积金属获得近等轴晶组织[38, 44]。图15为通过激光、电子束、电弧增材制造TC4直壁堆积金属的显微组织照片[44-46],由于采用激光、电子束增材制造时堆积金属冷却速度极快,β晶粒易沿散热方向形成大尺寸柱状晶,而电弧增材制造所得堆积金属具有更多的等轴晶粒组织,因此采用电弧增材制造更有利于降低堆积金属的力学性能各向异性。

图15 TC4堆积金属显微组织:(a)电子束增材制造[45],(b)激光增材制造[46],(c)电弧增材制造[44]Fig.15 Microstructures of TC4 depositions through electron-beam additive manufacturing(a)[45], laser additive manufacturing(b)[46] and wire arc additive manufacturing(c)[44]

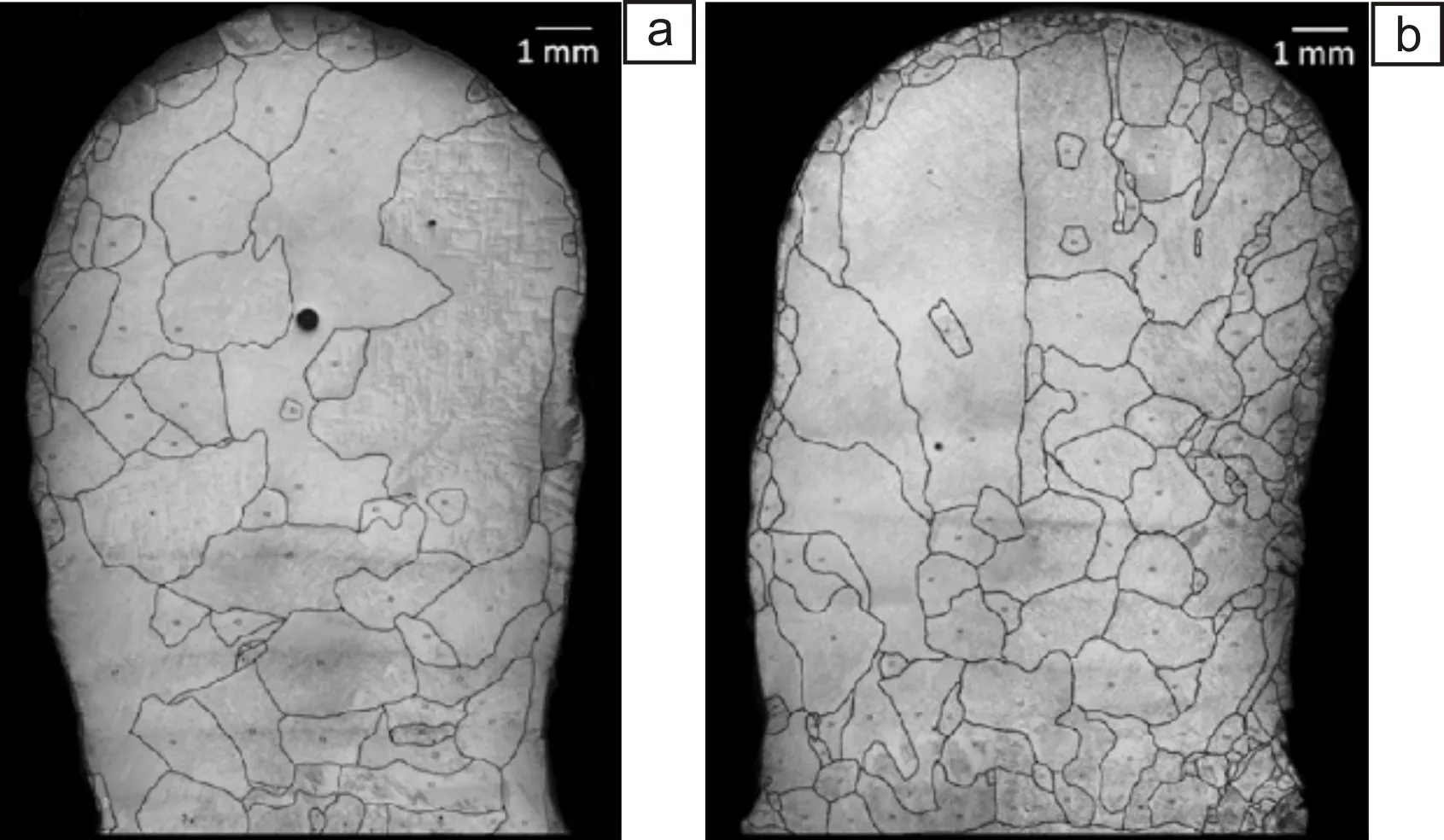

目前国内外学者在改善电弧增材制造钛堆积金属组织、提高成形构件力学性能并进一步降低构件性能各向异性等方面进行了广泛的研究。Donoghue等[47]在电弧增材制造后对钛堆积金属进行轧制处理,利用外部压力细化构件晶粒尺寸,提高构件力学性能。Mcandrew等[48]采用层间轧制技术有效破碎了粗大的β相晶粒,如图16所示,使堆积金属力学性能提高了20.3%。何智[49]利用超声冲击的方式使粗大的柱状晶β相转变为细小的等轴晶β相。除了外部施加压力外,利用合金化引入第二相质点也是当前提高构件力学性能的研究热点之一。Bermingham等[50, 51]结合钛合金相图计算得到促进电弧增材制造钛合金构件由柱状晶向等轴晶转变的热力学模型,并通过将六硼化镧(LaB6)醇基涂料涂敷在丝材上,使电弧增材制造过程中LaB6发生冶金反应,形成TiB作为第二相形核质点,促进柱状晶向等轴晶转变,从而细化晶粒,提高构件力学性能。Mereddy等[44]将含Si的醇基凝胶涂敷在钛堆积金属表面,从而向堆积金属中引入Si元素,Si的偏析会使得构件中出现成分过冷现象,可限制柱状晶的长大,促进柱状晶向等轴晶转变,如图17所示。因此,采用机械力破碎β相晶粒或通过引入第二相质点改变β相晶粒生长行为,均可以有效消除电弧增材制造钛堆积金属中粗大的单向柱状晶组织,提高构件力学性能。

图16 电弧增材制造钛合金的β晶粒[39]:(a)轧制前,(b)轧制后Fig.16 β grains of WAAMed titanium alloy[39]:(a)with rolling,(b)without rolling

图17 电弧增材制造不同含Si量钛堆积金属中的β晶粒[44]:(a) 0.04% Si,(b) 0.19% SiFig.17 β-grain in WAAMed titanium depositions with various Si contents[44]:(a) 0.04% Si,(b) 0.19% Si

4.3 高强钢

高强钢具有较高的强度和韧性,被广泛应用于高层建筑、桥梁、海洋平台、化工装备等领域中关键构件的制造。

高强钢中的显微组织类型众多,包括针状铁素体、晶界铁素体、上贝氏体、下贝氏体、珠光体和马氏体等。其中,针状铁素体和下贝氏体是构件中希望获得的理想组织,这主要是由于针状铁素体具有约1.2×1010cm-2的高密度位错缠结,且以氧化物、氮化物等质点为核心放射性生长,使接触的针状铁素体相互限制,无法任意生长,从而具有细的晶粒尺寸,有效提高高强钢的强韧性;下贝氏体由针状铁素体呈一定交角构成,且碳化物弥散析出于铁素体内,使裂纹不易穿过,同样可使高强钢具有较高的强韧性。因此,在电弧增材制造高强钢时,研究人员希望在堆积金属中获得针状铁素体与下贝氏体,以保证堆积金属具有较高的强韧性。

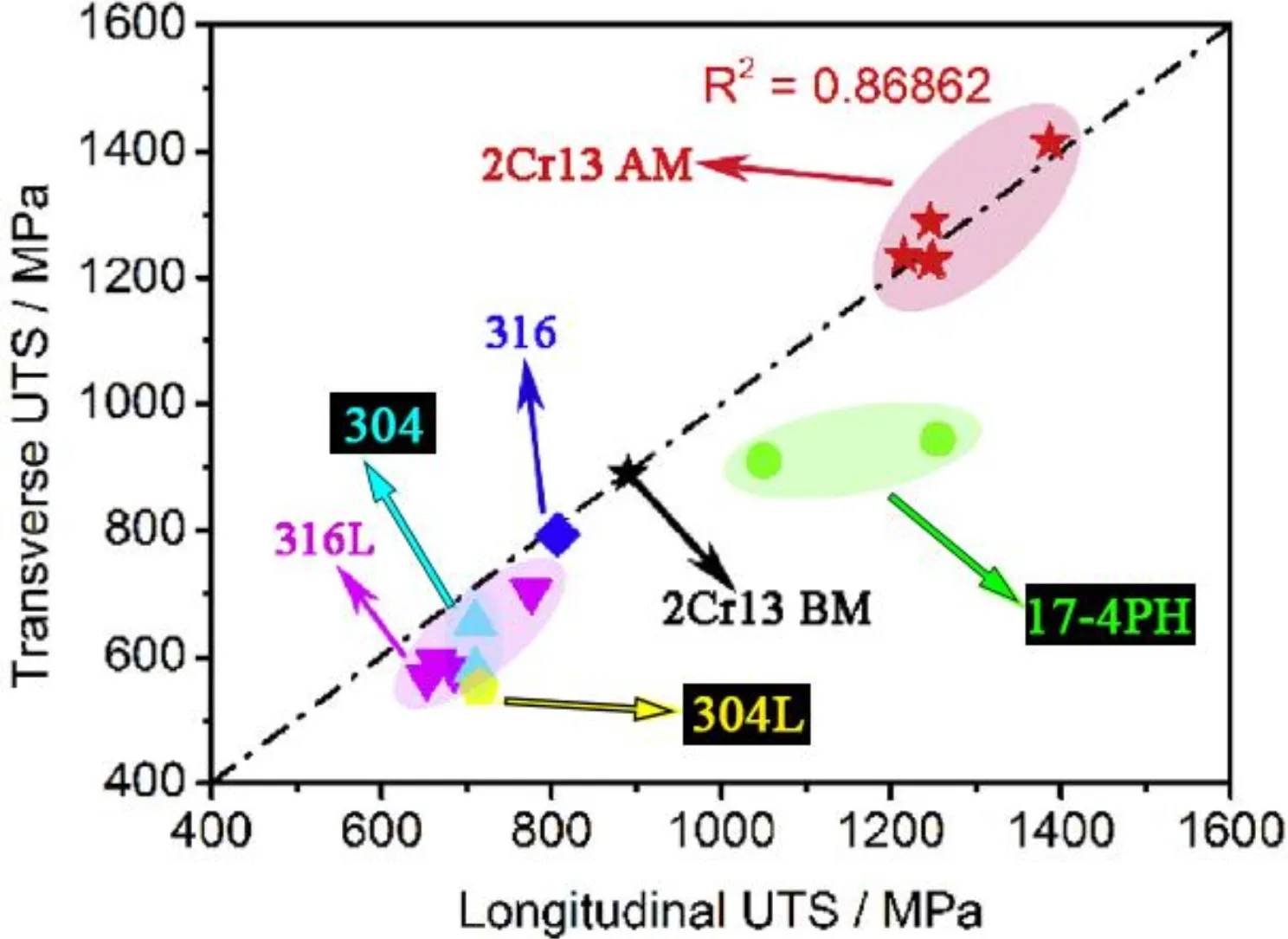

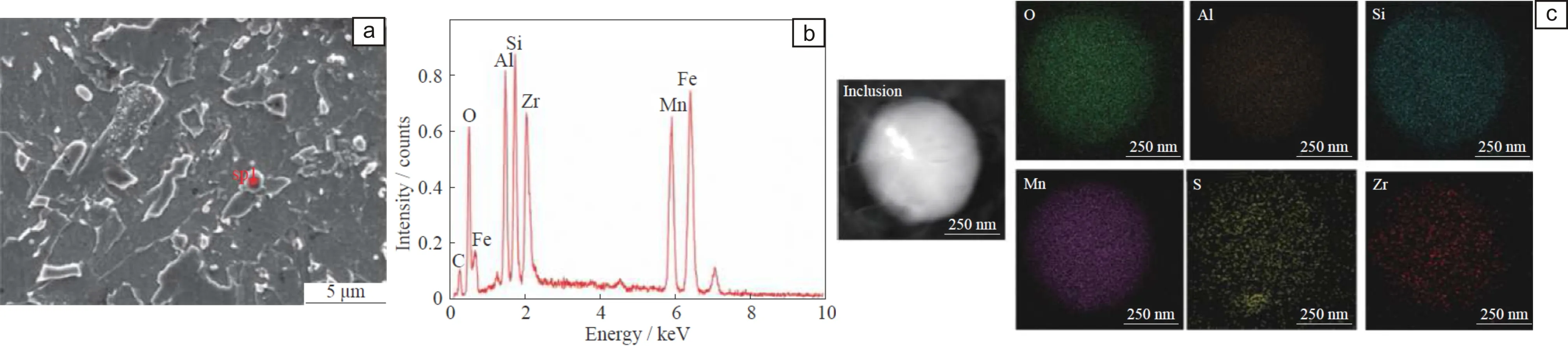

Dirisu等[52]和Sridharan等[53]指出,随着电弧增材制造高强钢堆积金属中Ti含量由0.003%提高至0.021%,Ti的氧化夹杂物对针状铁素体的异质形核作用增强,从而增加了堆积金属中针状铁素体的百分比,同时,夹杂物的弥散分布会钉扎在针状铁素体和魏氏体晶界,这有利于堆积金属获得细晶组织,可使堆积金属力学性能提高约30%。Haden等[54]和Rodrigues等[55]研究表明,电弧增材制造低合金高强钢堆积金属直壁中,针状铁素体与下贝氏体并未在平行或垂直于堆积方向上呈现明显的生长方向性差异,从而使堆积金属获得了各向同性的力学性能。这可能是由于针状铁素体以夹杂物作为核心进行放射性生长,从而导致针状铁素体簇整体方向性较不显著。Ge等[56]对比了电弧增材制造2Cr13钢,激光直接沉积304不锈钢、304L不锈钢,以及激光选区熔化成形316不锈钢、316L不锈钢、17-4PH钢的力学性能各向异性,图18为上述成形金属在垂直、平行于堆积方向上的抗拉强度对比,数据点在对角线上意味着两方向上的抗拉强度相同,2Cr13 AM为电弧增材制造所得堆积金属抗拉强度,2Cr13 BM为基板抗拉强度,其余均为通过激光直接沉积、激光选区熔化所成形金属抗拉强度。电弧增材制造产生的周期性高热输入引起了铁素体与马氏体的随机取向,使堆积金属平行和垂直于堆积方向上的抗拉强度基本相同,相较于其它方法获得的堆积金属,通过电弧增材制造获得的高强钢堆积金属力学性能更加均匀。宋守亮等[57]通过向丝材中引入V元素,促使电弧增材制造高强钢时堆积金属中具有高密度位错缠结的针状铁素体与板条贝氏体增多,同时,随着V元素含量提高,碳化钒(VC)析出相逐渐增多,其对针状铁素体与板条贝氏体的钉扎作用逐渐增强,有效降低了晶粒尺寸,使堆积金属抗拉强度提高了约42 MPa。Dai等[58]通过向高强钢丝材中引入Zr元素,使电弧增材制造堆积金属中形成了ZrO2·Al2O3·MnO·SiO2·MnS复合夹杂物,如图19所示,该夹杂物可有效诱导针状铁素体异质形核,同时促进针状铁素体、先共析铁素体、侧板条铁素体向尺寸更小的细晶铁素体转变,使晶粒细化效果增强,堆积金属抗拉强度达564 MPa。因此,通过控制异质形核使堆积金属在电弧增材制造过程中形成针状铁素体、板条下贝氏体及细晶铁素体等强韧性组织,可使电弧增材制造高强钢构件具有高强度与高韧性的优异力学性能。

图18 堆积金属在垂直、平行于堆积方向上的抗拉强度对比[56]Fig.18 Comparison of tensile strength of deposited metal in vertical and parallel directions[56]

图19 电弧增材制造高强钢堆积金属SEM照片(a);电弧增材制造高强钢堆积金属中ZrO2·Al2O3·MnO·SiO2·MnS复合夹杂物的EDS成分分析(b)与EDS面扫描图谱(c)[58]Fig.19 SEM image of WAAMed high-strength low-alloying steel depositions(a);EDS analysis(b)and EDS mapping(c)of ZrO2·Al2O3·MnO·SiO2·MnS composite inclusions in WAAMed high-strength low-alloying steel depositions [58]

5 电弧增材制造技术的应用

近年来,随着国内外专家学者的广泛研究,电弧增材制造技术已由最早的理论积累与实验室预研阶段向实际应用方向发展,在多个领域的多种高性能金属构件上均出现了电弧增材制造的成熟应用案例。

国外如加拿大Bombardier公司增材制造出飞机起落架肋板,如图20所示,由于成形后仅通过对构件表层5 mm以内深度进行减材来提高构件表面光洁度,因此整个构件制造过程节省了约78%的原材料[4];荷兰Damen造船厂联合德国Promarin螺旋桨制造商使用电弧增材制造成功制造出拖船用螺旋桨,并获得了船级社认证[8];荷兰Huisman公司电弧增材制造出1000 kg重的海上起重机吊钩构件,并通过了80 000 t载荷试验,投入至海洋重大工程应用中[59]。2019年,法国Thales宇航公司联合英国Cranfield大学成功电弧增材制造出第一个全尺寸钛合金压力容器,并将其用于未来空间探索载人任务[9]。

图20 电弧增材制造的飞机起落架肋板[4]Fig.20 WAAMed external landing gear assembly[4]

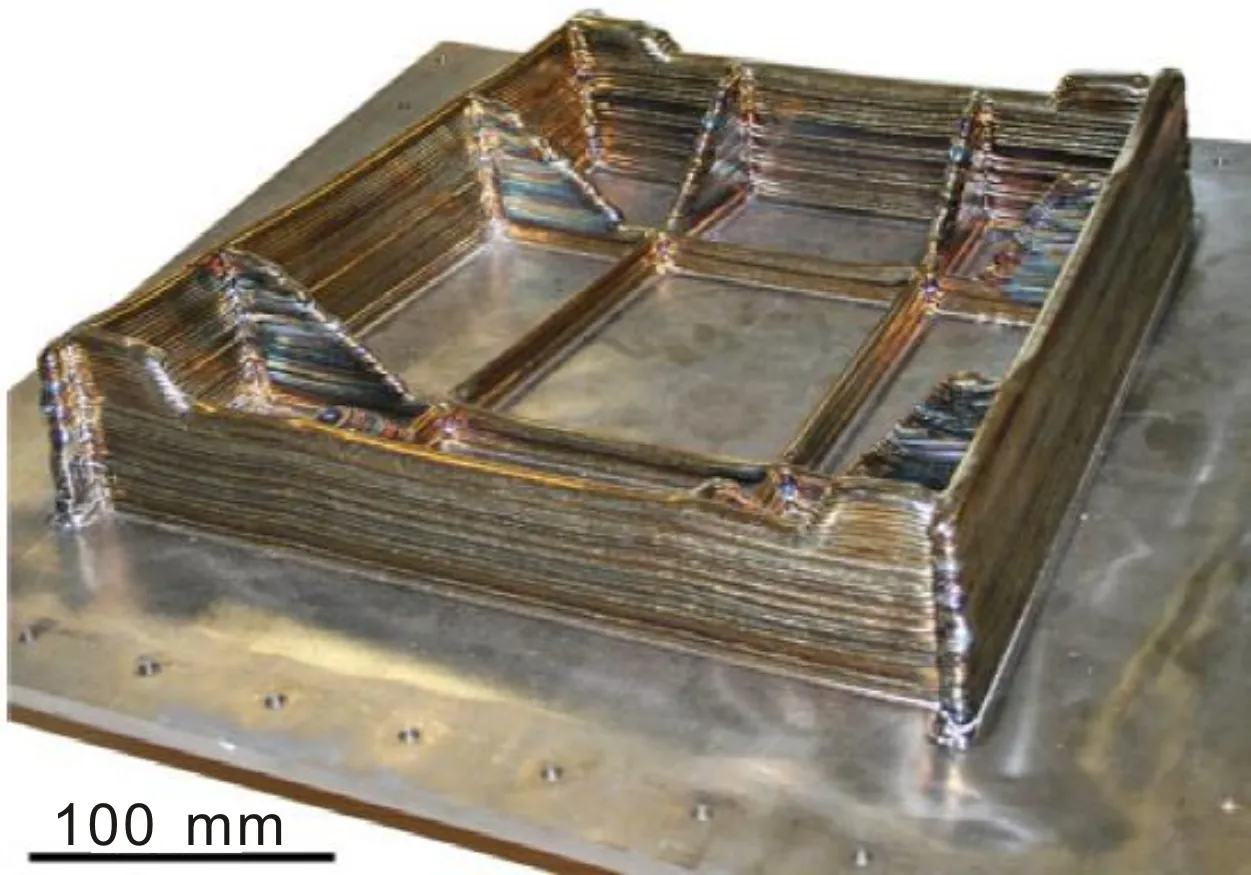

国内如北京航空航天大学通过电弧增材制造复合表面铣削加工,制造出3000 mm×1000 mm×1000 mm的大型铝合金航空薄壁件,如图21所示,该方法使构件制造周期缩短70%,且使成形构件尺寸偏差在7%以内[11]。首都航天机械有限公司和北京航星机械制造公司李权等[60]采用Al-Cu、Al-Si、Al-Mg铝合金材质,成功通过电弧增材制造了管路支架、壳体、框梁等航空、航天领域关键构件单元,该构件力学性能均优于同成分铸锻件。

图21 电弧增材制造的铝合金薄壁件[11]Fig.21 WAAMed thin-walled aluminum alloy parts[11]

华中科技大学电弧增材制造团队[10, 57]通过曲面切片与轮廓等距偏置填充路径的方式电弧增材制造出高层建筑结构用九向钢节点构件(图22a)以及舰船用艉轴架(图22b)等构件,该构件尺寸误差均在2%以内,且力学性能超过同成分铸件10%以上。此外,华中科技大学电弧增材制造团队还基于分区增材策略电弧增材制造了ER5356铝运载火箭多级过渡端框模拟件,模拟件尺寸精度在3.6 mm以内,并进一步探索出后续热处理强化工艺,使最终热处理强化后的过渡端框构件力学性能超过同成分锻件[61]。

图22 电弧增材制造多向钢节点(a)与艉轴架(b) [10, 57]Fig.22 WAAMed parts of multi-directional steel joints(a) and marine propeller bracket(b)[10, 57]

6 结 语

近年来,针对电弧增材制造装备、工艺、材料冶金行为等方面的问题,国内外学者已进行了大量研究,并取得了许多有价值的成果。然而,目前的研究多停留在简单的设备集成、工艺参数微调以及低智能化水平的过程控制阶段,在材料组织与性能调控方面,并未对调控精度及多性能协同精确控制等进行深入的理论分析。同时,目前的研究多是针对单道多层的直壁件堆积金属,而少有针对多层多道或复杂结构堆积金属的成形策略与组织、性能研究。未来电弧增材制造技术的发展,应主要集中在以下几个方面:

(1)设备与工艺的智能化、集成化:针对不同的材料及构件形状,在现阶段工业机器人与电弧电源结合的电弧增材制造设备基础上,复合激光装置、多种信号传感监测装置等硬件,以及工艺数据库、机器学习系统等软件,提高电弧增材制造集成化与智能化程度。

(2)路径规划新策略及应用软件:电弧增材制造的优势是能够实现大型、复杂金属构件的成形,因此,应针对不同结构的构件和特定的材料,制定合适的切片方式与切片内路径规划策略,形成数据库,并基于数据库设计自动化路径规划软件,提高电弧增材制造成形效率。

(3)专用金属丝材:现阶段多采用焊丝作为原材料进行电弧增材制造,焊丝应用领域主要为堆积量较少的连接工程,堆积时的物理场、材料冶金行为与多层多道堆积的电弧增材制造具有较大差异,导致利用焊丝进行电弧增材制造时易出现堆积金属成分不达标、飞溅、夹渣等各种问题,因此,开发具有较高成分稳定性与工艺稳定性的电弧增材制造专用丝材具有一定的必要性。

(4)组织与性能精确调控:通过电弧增材制造得到高性能大型金属构件是该制造方法的最终目标,然而电弧增材制造的冶金行为较为复杂,这就要求针对电弧增材制造每一阶段的物理和化学冶金过程都进行深入的研究和分析,使成形构件任意部分的组织和性能都能得到精确调控,最终实现几何形状与力学性能一体化成形。

(5)应用方面:电弧增材制造目前多用于大型尺寸、中低复杂程度构件的高效高质量成形,而Abe等[62]、Li等[63]和Xu等[64]在电弧增材制造细径杆件、多种构型点阵结构上的尝试,证明了电弧增材制造对于精细构件的成形同样具有潜力,在高复杂程度构件的制造上具有广阔的应用前景。此外,由于电弧增材制造原材料为丝材,通过多丝材协同或成分调控,可使构件不同堆积部位具有不同的化学成分与组织性能,实现异种材料、多功能梯度构件的整体化制造。因此,电弧增材制造有望在船舶、核电、化工等领域多材料构件的制造中发挥重要作用。