平衡孔对离心泵性能影响的试验研究*

2021-04-01刘东升霍幼文

□ 刘东升 □ 钱 俊 □ 霍幼文

上海凯士比泵有限公司 上海 200245

1 研究背景

近年来,在离心泵的研究领域涌现了许多成果,涉及产品结构、材料工艺、水力性能、空化性能、力特性、压力脉动、振动噪声,以及相关专利标准[1-10]。在细分领域离心泵平衡轴向力方面,科研人员提出了一些新方案[11-18],应用于各种工业场景,取得了良好的效果。

不同的客户对离心泵的需求是不一样的,需要设计师进行差异化深度设计,兼顾制造成本、运行能耗、备件消耗等。对于单级离心泵而言,大多数场合会选择带有平衡孔的叶轮,以减小离心泵轴向力及轴承磨损,提高离心泵的可靠性,延长使用寿命。

国内外学者针对平衡孔对离心泵效率的影响和对离心泵流量扬程曲线造成的变化进行了许多研究,但较少有具体案例的定量描述。一般而言,增加平衡孔后,会造成离心泵扬程减小,效率降低。笔者对比分析三台具有不同比转速水力模型的离心泵试验数据,定量描述增加平衡孔后离心泵水力性能的变化规律。

2 离心泵结构

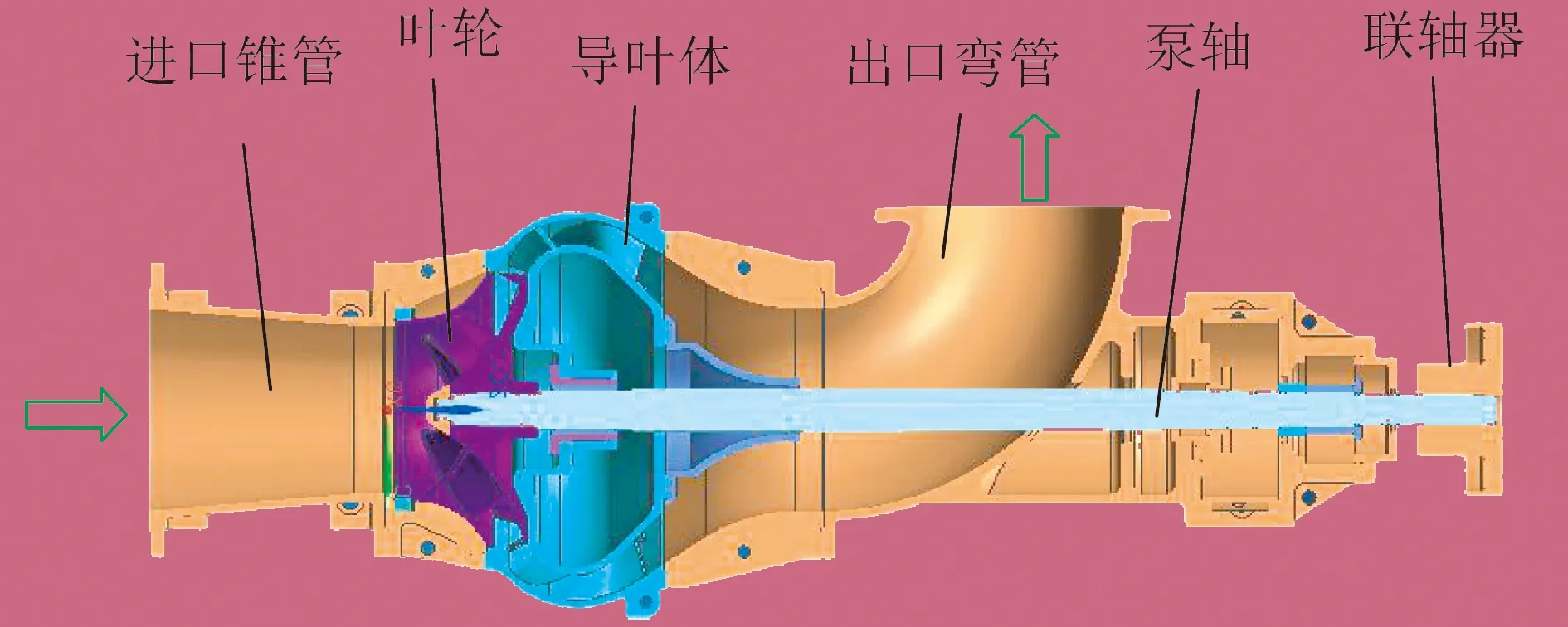

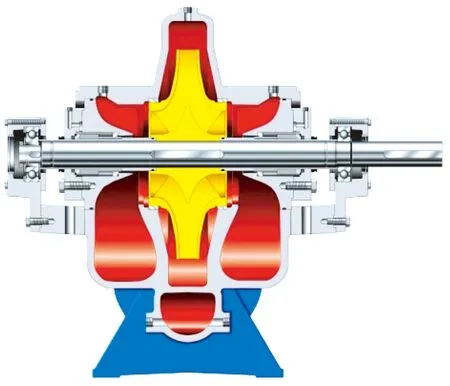

离心泵为水平卧式安装,左侧通过进口锥管水平进水,经过叶轮、导叶体、出口弯管后水平出水。右侧通过联轴器、扭矩仪和电机相连。离心泵实物如图1所示,离心泵结构如图2所示。为了研究平衡孔对离心泵水力性能的影响,同一台泵分别采用两种叶轮进行试验,一种是有平衡孔的叶轮,一种是没有平衡孔的叶轮,如图3所示。

图1 离心泵实物

图2 离心泵结构

图3 试验用叶轮

在试验过程中,先后采用三台具有不同比转速水力模型的离心泵,特征尺寸见表1。

表1 离心泵特征尺寸

单个平衡孔的面积为95 mm2,全部七个孔的面积为665 mm2。叶轮轴孔直径均为55 mm。离心泵的旋转方向相同,从进口方向看为逆时针方向旋转。

通常取平衡孔的总面积为5~8倍密封环间隙面积,平衡孔泄漏量一般为设计流量的2%~5%。为了减小因平衡孔泄漏造成的容积损失,选取平衡孔总面积为密封环间隙面积的3倍左右,剩余部分轴向力由轴承分担。

3 试验方法

试验中使用的试验台为高精度水泵模型及装置模型通用试验台,采用立式闭循环水系统。试验台效率测试综合误差优于标准SL 140—2006《水泵模型及装置模型验收试验规程》和ISO/DIS 5198《离心泵、混流泵和轴流泵验收试验规范-A级》的要求。

试验段、空化筒、稳流筒、辅助泵、正反向供水切换管道、智能电磁流量计、智能压力传感器等构成试验台循环系统。

在效率试验前,模型泵应在额定工况点运行30 min以上,排除循环系统中的游离气体,运行时应检查离心泵的轴承、密封、噪声、振动状况。试验应在无空化条件下进行。

试验测点合理分布在整条性能曲线上,试验前进行各测量传感器调零。试验曲线试验点数为19,试验流量范围为0~900 m3/h,扬程范围为30~65 m,转速为1 480 r/min,电机功率为110 kW。试验工况稳定后,试验系统在无任何人为干扰的情况下连续进行三次效率测试,每次测试时间为30 s。三次测试结果的最大值与最小值之差应小于0.3个百分点,否则需要重新进行测试。取三次测试的中间值作为最终试验结果。

试验流量先由小到大,再由大到小,即试验从零流量开始,一直进行到大流量,然后再从大流量开始,一直进行到零流量。根据试验结果确定离心泵的最优运行区间,同时测量流量、扬程、转速、轴功率,绘制流量扬程曲线和流量效率曲线。

4 试验结果分析

4.1 TS3离心泵

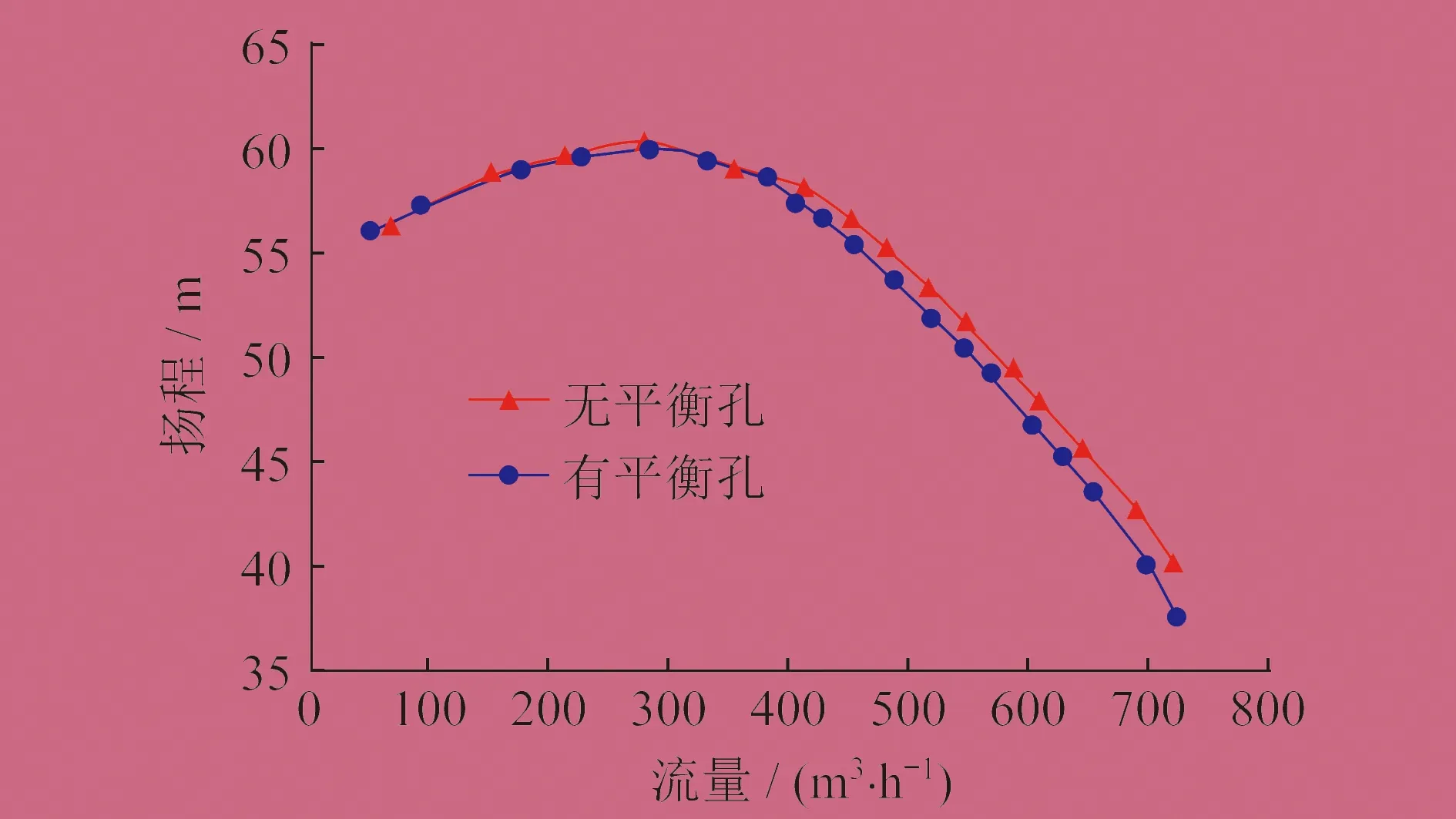

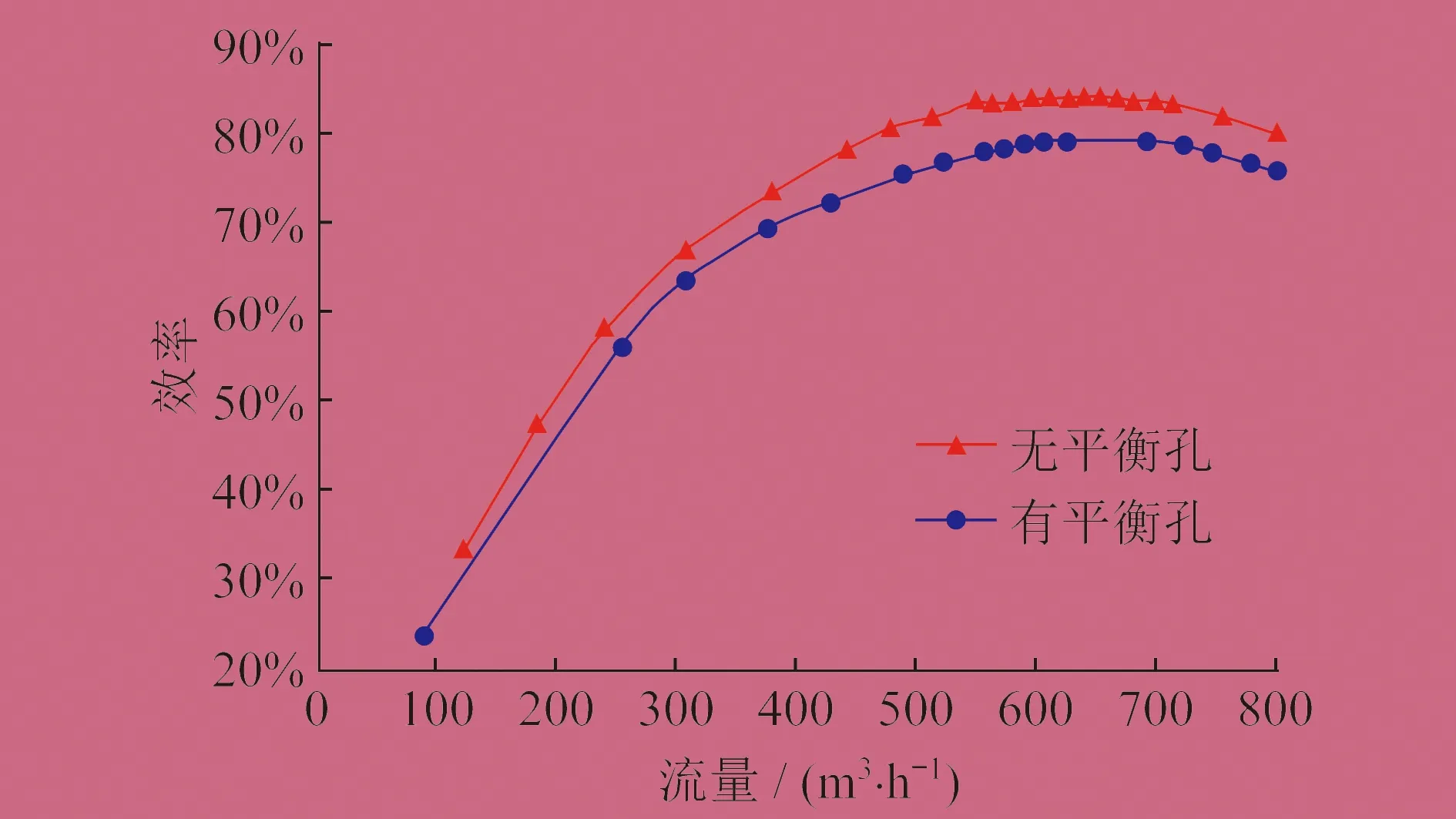

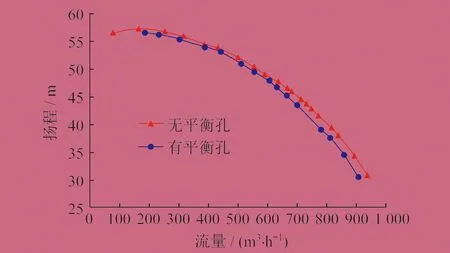

在转速为1 480 r/min的条件下,TS3离心泵流量扬程曲线如图4所示,流量效率曲线如图5所示。通过图4对比可以看出:流量扬程曲线在小于60%额定流量下有无平衡孔时基本一致,在60%额定流量至120%额定流量下有平衡孔时扬程偏小;随着流量的增大,扬程的差别越来越大;在额定流量596 m3/h下,有平衡孔时扬程偏小3.1%。通过图5对比可以看出:有平衡孔与无平衡孔相比,效率普遍偏低;在额定流量596 m3/h下,有平衡孔时效率偏低2.7%。

图4 TS3离心泵流量扬程曲线

4.2 HS1离心泵

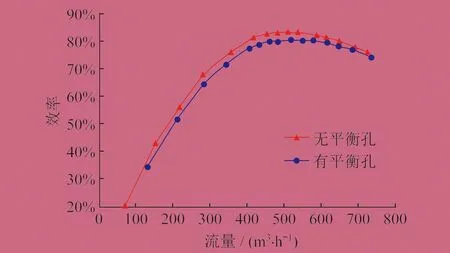

在转速为1 480 r/min的条件下,HS1离心泵流量扬程曲线如图6所示,流量效率曲线如图7所示。通过图6对比可以看出:流量扬程曲线在小于60%额定流量下有无平衡孔时基本一致,在60%额定流量至120%额定流量下有平衡孔时扬程偏小;随着流量的增大,扬程的差别越来越大;在额定流量592 m3/h下,有平衡孔时扬程偏小1.6%。通过图7对比可以看出:有平衡孔与无平衡孔相比,效率普遍偏低;在额定流量592 m3/h下,有平衡孔时效率偏低5.9%。

图5 TS3离心泵流量效率曲线

图6 HS1离心泵流量扬程曲线

图7 HS1离心泵流量效率曲线

4.3 CS1离心泵

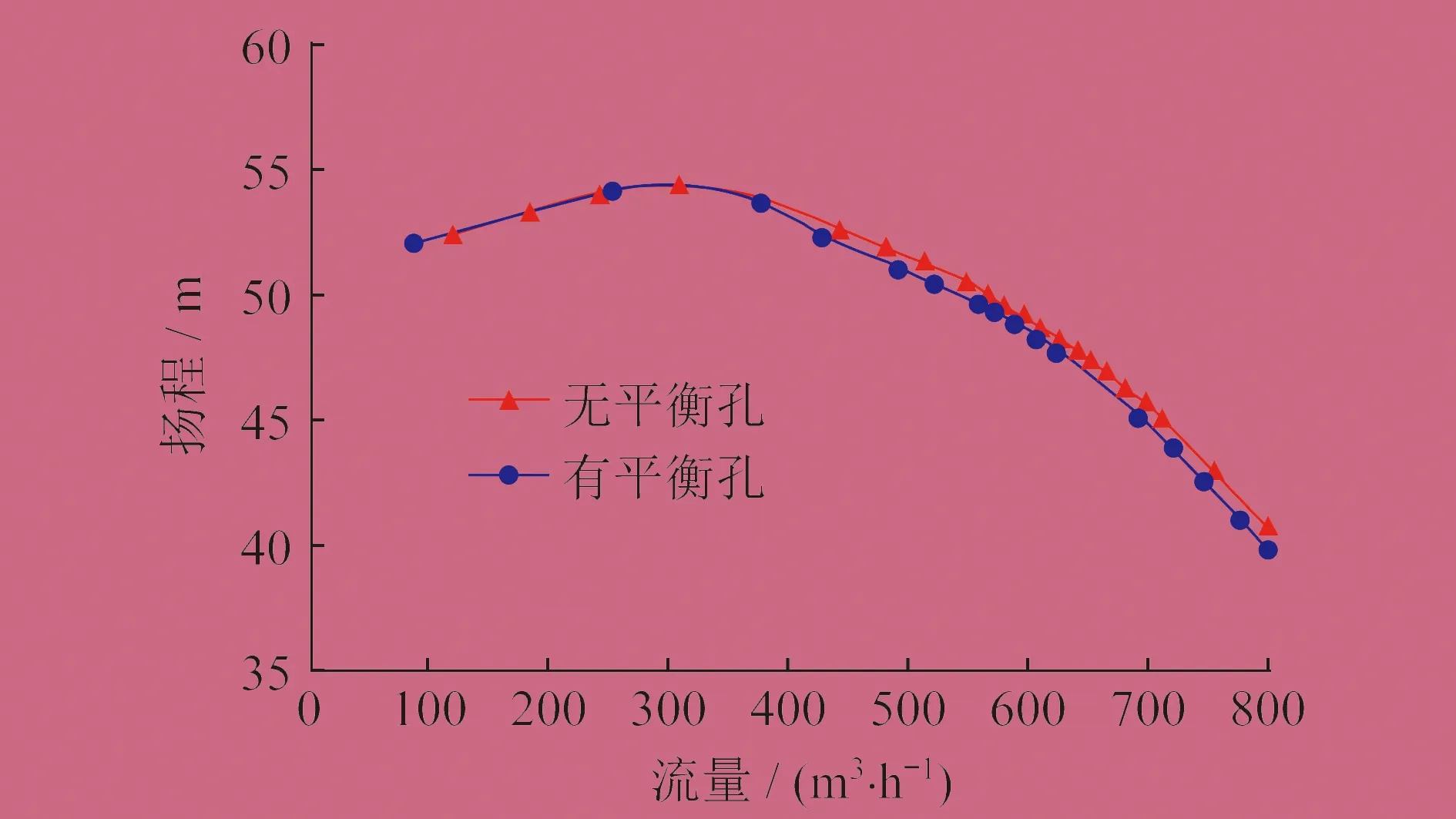

在转速为1 480 r/min的条件下,CS1离心泵流量扬程曲线如图8所示,流量效率曲线如图9所示。通过图8对比可以看出:流量扬程曲线在小于60%额定流量下有无平衡孔时基本一致,在60%额定流量至120%额定流量下有平衡孔时扬程偏小;随着流量的增大,扬程的差别越来越大;在额定流量719 m3/h下,有平衡孔时扬程偏小4.3%。通过图9对比可以看出:有平衡孔与无平衡孔相比,效率普遍偏低;在额定流量719 m3/h下,有平衡孔时效率偏低3.5%。

图8 CS1离心泵流量扬程曲线

图9 CS1离心泵流量效率曲线

4.4 对比分析

在试验过程中,先后采用三台具有不同比转速水力模型的离心泵,分别进行叶轮有无平衡孔情况下的对比试验。通过试验确认,增加平衡孔后,在流量不变的条件下,离心泵扬程有所减小,效率有所降低。在额定流量下,离心泵扬程平均减小3.0%,效率平均降低4.0%。在60%额定流量下,离心泵扬程平均减小0.3%,效率平均降低3.6%。在120%额定流量下,离心泵扬程平均减小4.0%,效率平均降低3.6%。增加平衡孔后离心泵试验性能参数变化见表2。

从试验数据可以看出,在离心泵最优运行区间60%额定流量至120%额定流量范围内,增加平衡孔后,效率降低1.6%~5.9%,平均降低3.7%。从节能降耗角度考虑,选择叶轮有平衡孔的离心泵是不合适的。

5 离心泵平衡轴向力多样性

由于离心泵运行时叶轮进出口存在压力差,因此不可避免地会产生轴向力。对于不同的应用场景,有不同的平衡轴向力方法,包括采用平衡孔、平衡管、平衡盘、平衡鼓、背叶片、对称吸入结构等,平衡各种受力,减小磨损,减少碰撞,保障泵组长期稳定运行。当维修费用低于节省电费时,节能降耗才显得有意义。

表2 增加平衡孔后离心泵性能参数变化

小流量单级离心泵多采用有平衡孔的叶轮,高扬程多级离心泵多采用平衡盘或平衡鼓来平衡轴向力,必要时再增加平衡孔来平衡残余轴向力。通过平衡孔或平衡管产生液体回流,会引起容积效率损失,并且液体回流到叶轮进口,会造成流态紊乱,增大水力效率损失。如果采用对称吸入结构的双吸离心泵,则不存在这一问题。

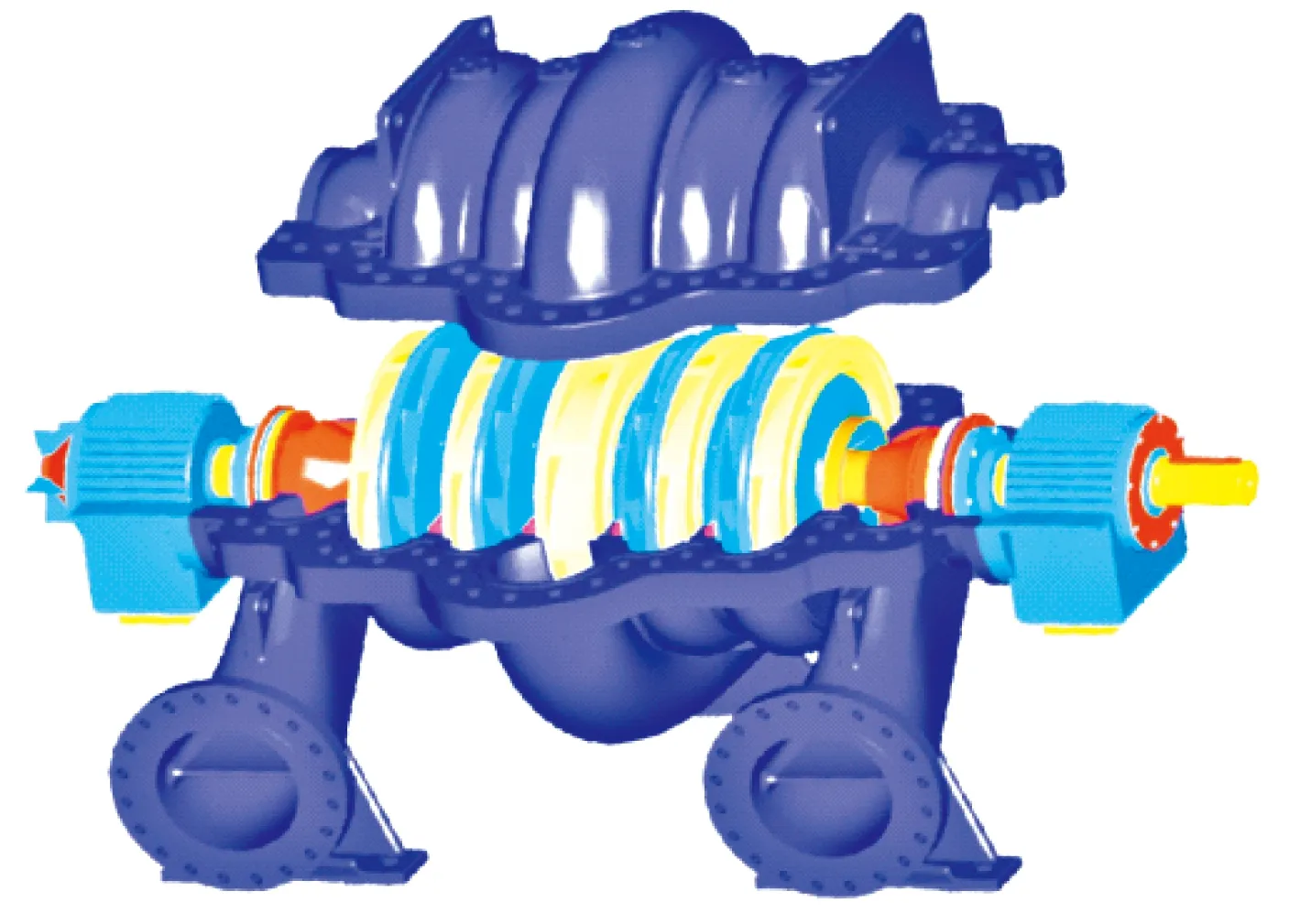

大流量大功率离心泵多采用对称吸入的双吸离心泵方案,能够平衡轴向力,减小轴承磨损,延长使用寿命,并且不会降低效率,节省运营电力成本,维修拆装方便。由此可见,双吸离心泵有广泛的市场应用空间,尤其是适用于市政供水泵站、大型水利工程调水泵站等。双吸离心泵有单级、双级、多级之分。单级双吸离心泵有一个叶轮,如图10所示。双级双吸离心泵有三个叶轮,如图11所示。三级双吸离心泵有五个叶轮,如图12所示。

图10 单级双吸离心泵

图11 双级双吸离心泵

图12 三级双吸离心泵

6 结束语

笔者针对平衡孔对离心泵性能的影响,进行了试验研究。在小于60%额定流量下,有无平衡孔时离心泵扬程基本一致。在60%额定流量至120%额定流量下,有平衡孔时离心泵扬程偏小。随着流量的增大,离心泵扬程的差别越来越大。在额定流量下,离心泵扬程平均减小3.0%。有平衡孔与无平衡孔相比,离心泵效率普遍偏低。根据试验结果及对比分析,离心泵叶轮增加平衡孔后,扬程效率等水力性能发生了明显变化。 在额定流量下,离心泵效率平均降低4.0%。

对于大流量大功率离心泵,建议采用对称吸入的双吸离心泵方案来平衡轴向力,以节省运营电力成本,避免因离心泵效率降低而增加电能消耗。