变速箱高速齿轮断齿失效分析

2021-04-01童启明雷江泉

吴 优,童启明,雷江泉

(江铃汽车股份有限公司,江西 南昌 330001)

在机械技术发展的过程中,汽车技术得到了相应的发展,汽车自动化水平逐步提升,汽车的机械装置结构也在不断变化,逐渐向精密化方向发展。

变速箱高速齿轮是汽车内部十分重要的零部件,对车辆运行时的动力与安全有重要影响[1]。从现阶段来看,齿轮失效是发生率较高的机械工程问题,需要根据实际情况进行多方调查,严格掌控实际情况。对于实际中不同的机械微组织的加工要求和不同的机械热处理制度要求,要立足现实,对变速箱高速齿轮的失效问题进行实际分析,在满足现实要求的前提下,采取可行性较强的解决措施;同时,积极进行施工工艺的改造与优化,研究施工零件,降低齿轮断齿失效概率,可有效解决变速箱高速齿轮断齿失效问题。

1 机械传动齿轮的特征

众所周知,在变速箱结构构成中,齿轮、传动轴、支撑轴承具有重要作用。其中,齿轮是变速箱的核心零部件,其结构设计、制造工艺、安装装配质量的好坏都会影响变速箱的正常使用。根据试验研究及相关数据统计,造成变速箱故障的因素中,齿轮失效占比接近60%,因此分析齿轮特征有助于人们了解齿轮的运行原理及故障发生的机理,对分析辨识齿轮的运行状态具有极高的理论价值以及工程应用价值[2]。

基于以上分析,文章将减速箱中的齿轮作为主要研究对象,分析齿轮的传动特征,以利于分析齿轮失效故障。

机械齿轮具有良好的稳定性,运行效率较高,且可以持续性地工作[3],因此其在机械设计和制作中被广泛关注。在实际应用的过程中,为了解决机械齿轮的应用问题,要确保操作准确,采取合理的技术提升其在应用过程中的准确性。

2 变速箱高速齿轮断齿失效分析

2.1 宏观分析

从宏观角度分析,根据实际情况可以了解到,如果某机械底盘的事故发生率不断提高,大概率是齿轮卡齿已失效,主动齿轮为被动齿轮提供动力的工作能力大大减弱。一般情况下,在齿轮失效的状态下,机械可行驶的里程数大概为1.3km。在使用的过程中,较小的齿轮零件也会由于老化严重出现掉落问题,致使机械设备的损坏问题恶化。另外,底盘内的齿轮断齿现象也与小齿轮的掉落现象有直接联系。

在统计过程中可以了解到,现阶段我国大部分情况下的齿轮机故障是在错误情况下进行轮胎倒车导致的。在持续工作的状态下,机械设备表面也会出现裂纹现象,齿轮表面涂料出现严重的磨损情况,严重状态下会造成整个齿轮的断裂[4]。为了避免齿轮断裂,要考虑齿轮面积的影响。对此,可以增加齿根厚度或者增加齿轮宽度,也可以采用热处理的技术方式进行齿轮性能的改进工作,提升齿轮表面强度和整体韧性。在进行技术加工的过程中,要避免技术差错,提升尺寸的精确性,合理分配齿轮表面的承载压力,对齿轮根部进行强化固定,从而做好齿轮断齿问题的解决工作,避免其他问题的出现。

2.2 微观分析

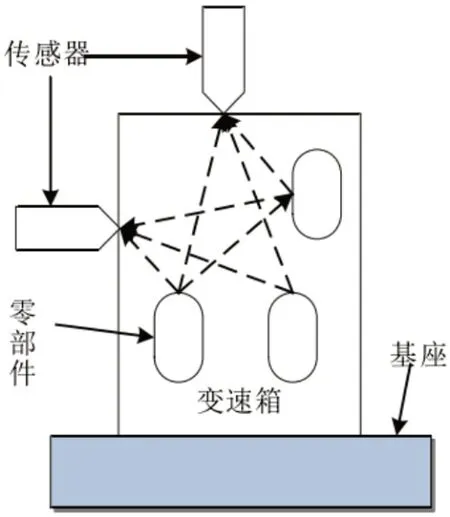

在发生齿轮故障后,采取技术手段进行微观察,如进行金相组织的分析检测,再进行齿轮的硬度检测,之后开展材料检测工作。微观检测的主要目的是进行失效部位的分析工作,主要检测隐晶马氏体、残余奥氏体、针状马氏体、低碳马氏体组织、游离铁素体组织与细小颗粒状碳化物成分。同时,可以采用洛氏硬度测试法或者韦氏硬度测试法进行硬度检测工作,之后根据实际数据进行设计方案的更改工作。其中,从振动学层面对齿轮的运行状态进行监测以及分析,是齿轮故障诊断的关键技术。齿轮各振动源信号到达传感器的抽象示意如图1 所示。

图1 源信号与传感器检测关系

2.3 工艺调查

进行主动齿轮和被动齿轮的调查工作时,要根据具体工艺进行有效分析,如依靠辅助技术进行实际分析和工艺调查。在进行热处理工作时,可以采用不同的工作模式。热处理的基本步骤包括清洁、氧化处理和锻造处理,在技术应用的过程中,需以此为参考标准,实现有效把控。完成锻造工作后,要由具有专业能力的工作人员进行质检工作,按照国家标准要求进行技术检测,以筛选出不合格的产品。针对符合技术标准的产品,也要注重保护管理,同时进行高效化的研究管理,为后续工作提供技术参考,以实现合理规划,满足整体齿轮的工作需要。

3 变速箱高速齿轮断齿失效判断的注意事项

1)具体分析变速箱高速齿轮断齿的失效原因。通过分析实验数据了解该齿轮的组成成分,进行微观金属的检验工作,同时判断该齿轮的质量标准是否符合技术要求。如果失效现象较为严重,需要交由专业的技术人员进行评测检验,结合实际问题进行齿轮技术的改进工作。同时,需要专业的技术人员进行化学成分分析,这对机械设备的规范化管理有帮助,可提升设备应用效率。

2)马氏体、贝氏体、铁素体是齿轮的主体组织。从应用元素的角度来说,如果其系数低于4.0,就不符合技术标准。不符合技术标准的齿轮硬度较低,不利于进行施工建设[5]。除此之外,齿轮的变形问题也是工程机械的应用问题,使用质量不达标的齿轮会造成变形现象,继而导致齿轮的失效问题。如果不注重解决这类问题,就可能会引起更为严重的危险隐患。

3)断齿问题多发于齿根部位。如果断齿问题过于严重,在持续工作的过程中就可能会导致整个齿轮的工作受限,且如果无法有效控制断齿问题的发展,还会导致问题加重。目前来看,如果齿轮承载压力高于额定标准,也会造成其他方面的断裂现象。在实际应用的过程中,要有效控制齿轮的额定承载力,根据外来物的重量标准选择相匹配的齿轮,然后进行齿轮的加工调节,从而缓解齿轮的应用失效问题。

4)在实际应用过程中,导致齿轮失效的主要原因是钢筋中的魏氏组织。在实际分析过程中可以了解到,魏氏组织具有拉伸功能。从材料应用的角度来说,魏氏组织对齿轮有重要影响,通过观察魏氏组织的片状组织,可了解到因为钢筋导致的机体分裂,造成钢筋的柔韧性降低,无法科学完成拉伸实验,导致其应用难度增加,不利于齿轮分析工作。

文章主要进行齿轮变速箱失效问题的研究,并且对其进行讨论与分析。在实际应用的过程中,齿轮断裂的主要问题是制造过程中热处理工艺的技术问题,导致魏氏组织断裂,继而出现齿轮齿根的断裂问题。错误的技术操作会导致其韧性降低,也不利于氧化工艺的实际应用。魏氏组织断裂的直接原因是整体工艺的应用强度不够,导致组织设备的整体结构更为松散。在进行设计研究的过程中,要将实际工艺作为主要研究对象,总结可实际操作的应用措施,以防止出现意外;同时,提升材料检测力度,以更加全面地对产品进行控制。

4 变速箱高速齿轮断齿失效的改进措施

为了有序开展变速箱高速齿轮的断齿研究工作,要进行齿轮材料的有效分析,开展实时监控,了解其各个阶段的工作状态。对此,可以从微观层面和宏观层面共同开展分析工作,进行数据计算,剖析实际问题,及时发现其存在的问题并有效处理。在变速箱的正常工作阶段,建立完善的故障诊断体系,最大限度地避免齿轮失效问题,规避齿轮安全风险。

为合理进行锻造齿轮的研究工作,提升锻造齿轮的制造质量,有效控制非金属物质,减少杂质含量,在后续应用的过程中需选择合适的热处理工艺。在热处理工艺的应用过程中,需避免齿轮的应用问题,按照技术标准开展合理检测,要定期维护齿轮变速箱的内部零件及开展维修管理工作,实行规范化的检测工作,并且有效开展齿轮周边零件的维修保养工作,减少安全隐患,提升技术应用水平,以保护齿轮。

5 结束语

文章对工程设计中齿轮变速箱失效问题进行了研究,并提出了具体的注意事项及有效的改进措施。从目前来看,齿轮断裂的主要原因是内部结构问题和齿轮的坚韧性问题。在制造过程中,热处理工艺的技术问题会导致基本结构的断裂,为了减少技术问题,提升工艺品的整体强度和坚韧性,要采用合适的施工工艺。在这样的研究背景下,要以此为出发点,借助现代化技术规避风险问题,最终实现产品控制,最大程度上解决齿轮变速箱的应用问题,提升内部检测力度,实现可靠管理,为工艺技术的实际发展提供有效动力,减轻工作人员负担,从而提升机械工艺的发展效益。