基于Creo 6.0阴影曲面的仪表前盖注射模设计

2021-04-01罗光汉冯少华

罗光汉,冯少华

(武汉城市职业学院 机电工程学院,湖北 武汉 430064)

0 引言

运用Creo 6.0软件设计模具分型面,一是通过“关闭”与“填充环”工具分别快速创建一定几何结构破孔的边界表面与轮廓边线的分型面,二是通过“延伸曲面”工具快速创建轮廓边线的延伸曲面(或裙边曲面)。当创建具有复杂破孔或几何结构不同的阴影曲面与聚合体积块时,通过一定的覆盖面选择“凸台”或“切口”形状曲面,利用“变换”组中的“移动”“偏移”“编辑倒圆角”等工具,或“编辑特征”组中的“移除”工具,完成复杂破孔聚合曲面的编辑,使其易于形成相应的分型面或体积块分型面,这有助于复杂模具分型面或模具分型体积块的设计。创建阴影零件的阴影曲面[1-2]时,通过定义“环闭合”“关闭平面”“阴影滑块”等相关选项,弥补阴影零件几何结构的“缺陷”,可将“非完全拔模”阴影零件定义为“完全拔模”的阴影零件,这是成功创建阴影曲面的基本要求。因此,阴影曲面的创建不能仅以阴影零件是否具有完全拔模为条件,这非常重要。同时,对于阴影零件中非填充破孔的内环边界,因其不能自动填充形成覆盖面,应以一定的顶平面定义其聚合曲面,再通过曲面的移除,形成与其边界表面完全一致的覆盖面(或分型面),或通过覆盖面的偏移,形成相应破孔的型芯(型腔)侧分型面。不同于破孔轮廓边线的填充面,由于阴影曲面为完整的曲面面组且可以编辑、变换其中的聚合曲面与覆盖面,无论是通过阴影曲面设计模具分型面,还是通过阴影曲面创建模具分型体积块,均可应用于复杂模具的注射模具设计。

1 应用阴影曲面技术

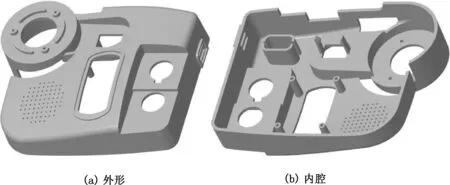

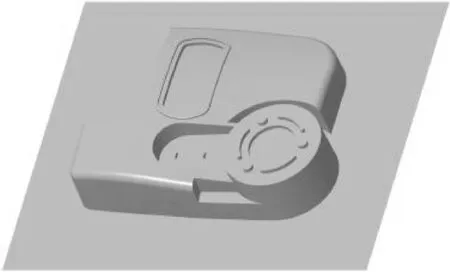

图1为仪表前盖塑件[3],其顶部主要为曲表面,设计有腰圆窥视孔、阵列孔、阶梯平台、半腰圆沉孔及其底部的矩形切口双卡扣,圆形锥台及其两侧的异形孔与弧形缺口等几何结构,各侧壁的拔模斜度均为2°,底部为平直表面。在仪表前盖模具分型面设计中,除了异形孔与弧形缺口之外,其他均为可填充破孔,由于异形孔与弧形缺口具有复杂的边界表面,创建与其边界表面完全一致的分型面是模具设计中的一个难点。为此,本文利用阴影曲面易于创建与编辑的优势创建满足模具设计要求的模具分型面。

图1 仪表前盖塑件

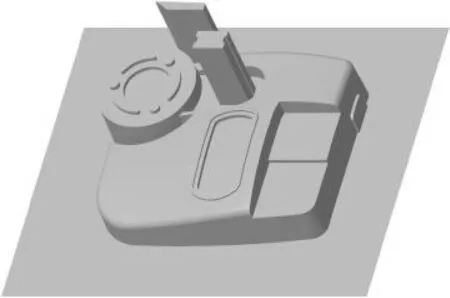

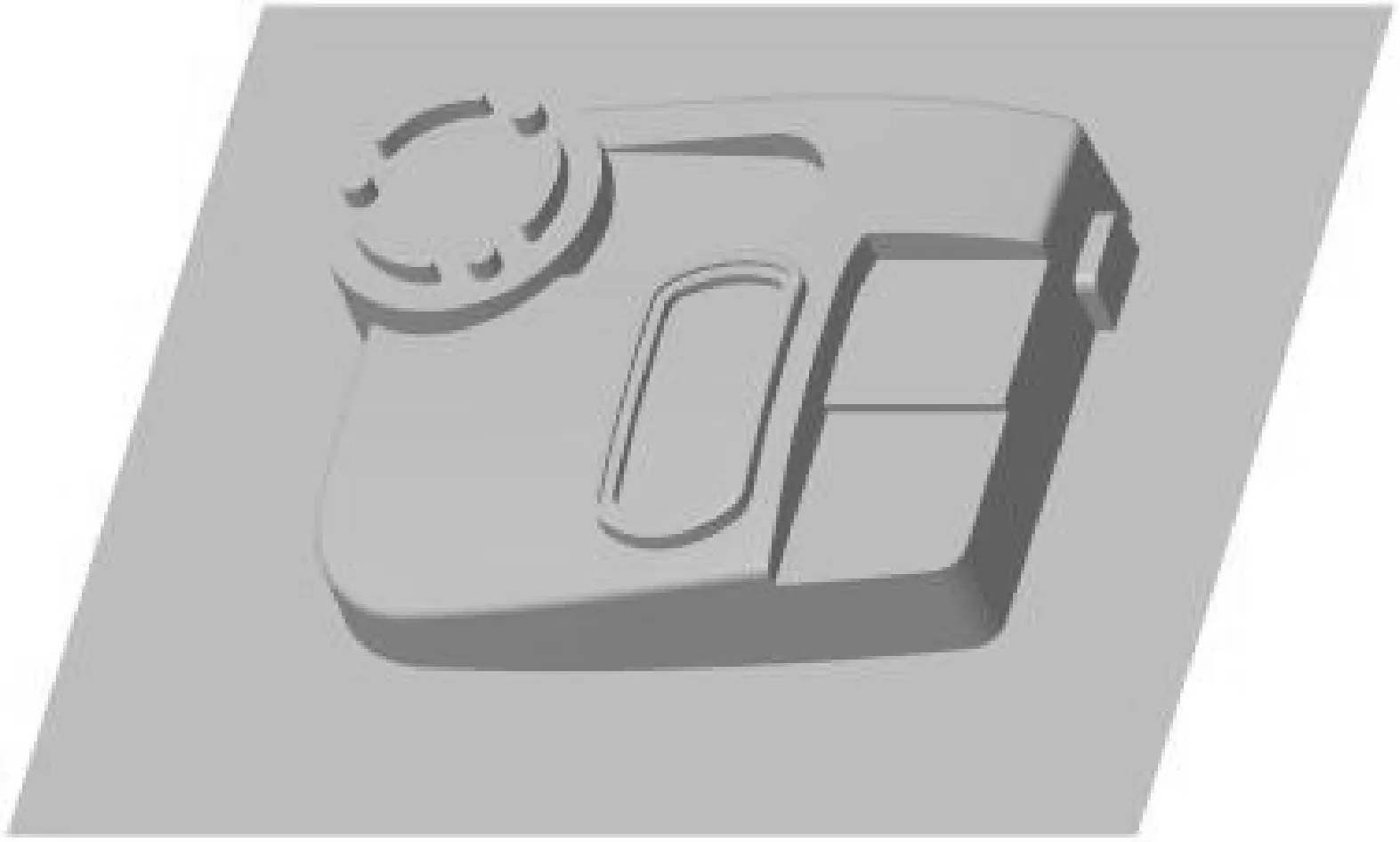

运用“阴影曲面”工具,以仪表前盖朝向为阴影零件默认方向,通过定义“阴影曲面”对话框中的“环闭合”选项,使弹出的“封闭环”菜单中的“选取环”复选项可用,同时,阴影零件的外表面显示完整的初始阴影曲面,如图2所示。据此,以工件的顶表面作为顶平面,定义异形孔内环边界与矩形切口双卡扣内环边界的聚合曲面,而阴影零件顶部其他可填充破孔的内环边界可形成相应的覆盖面,将侧壁外表面上的电源插座凸台和且弧形缺口边界作为外环边界的一部分,再定义阴影零件的底表面或MAIN_PARTING_PLN基准平面作为关闭平面,形成的阴影曲面如图3所示。

图2 初始阴影曲面

图3 工件顶部覆盖面的阴影曲面

2 创建模具分型面

2.1 移除聚合曲面与覆盖面

根据图3中的阴影曲面,需将异形孔的聚合曲面和弧形缺口中的覆盖面变换至各自的边界表面,这是解决异形孔与弧形缺口分型面设计的最有效方法。

运用“移除”工具,移除通过聚合曲面的覆盖面选择的“多凸台”形状曲面,因异形孔的内环边界位于该孔的内侧边线,应添加异形孔表面的3个覆盖面。尽管移除的曲面收敛成功,但还需通过单击“选项”卡中的“下一个”按钮两次,使异形孔的移除曲面收敛至仪表前盖的顶部覆盖面,形成与其完全一致的曲面。至于弧形缺口的覆盖面,直接移除大弧形侧的4个曲面,移除的曲面收敛至顶部覆盖面,由此形成的曲面如图4所示。

图4 移除聚合曲面与覆盖面

2.2 偏移覆盖面与编辑圆角面

因参考模型的顶部覆盖面为非圆曲面,且异形孔与弧形缺口为具有倒圆角曲面的多边界表面,运用“变换”组中的“偏移”与“编辑倒圆角”工具,在保证曲面偏移不影响其他破孔的分型面以及成功创建偏移曲面的条件下,偏移通过阴影曲面的顶部覆盖面选择的“凸台”形状曲面,并排除顶部阶梯平台上的2个破孔的覆盖面与半腰圆沉孔的3个侧曲面,其偏移值为2.01 mm(参考模型的壁厚与其收缩值之和),再选择偏移曲面中的顶部圆角曲面,以默认圆角值2.01 mm(参考模型的顶部倒圆角值与其收缩值之和)加以确认即可,由此完成异形孔与弧形缺口分型面的设计,如图5所示。

2.3 定义易于变换的聚合曲面

创建仪表前盖模具分型面的关键是快速有效定义阴影曲面中的异形孔、矩形切口双卡扣与弧形缺口各边界的覆盖面,除了以阴影零件的底表面或MAIN_PARTING_PLN基准平面作为关闭平面用于定义弧形缺口边界的覆盖面之外,对于异形孔、矩形切口双卡扣内环边界而言,排除与其内环边界交接且聚合曲面几何重叠的平面,根据阴影零件的几何结构,以圆形锥台顶表面、阴影零件的底表面或MAIN_PARTING_PLN基准平面作为顶平面,定义异形孔内环边界与矩形切口双卡扣内环边界的覆盖面,形成的阴影曲面如图6所示。较之图3中的阴影曲面,图6中的2个阴影曲面的优势在于移除的曲面可直接收敛至顶部覆盖面。其中,以MAIN_PARTING_PLN基准平面作为顶平面,既可用于定义异形孔与矩形切口双卡扣内环边界的覆盖面,也可用于定义弧形缺口、侧壁上的凸台与梯形缺口的关闭平面,其操作简洁方便。

图6 易于变换聚合曲面的阴影曲面

值得注意的是,以异形孔的侧壁平直表面作为顶平面,可定义异形孔内环边界的覆盖面,而过该表面的平面与矩形切口双卡扣的内环边界相交,使得阴影曲面的创建失败。对此,以半腰圆沉孔的底表面作为顶平面,定义矩形切口双卡扣内环边界的聚合曲面,由此形成的阴影曲面如图7所示。

图7 不同聚合曲面的阴影曲面

2.4 侧壁底部梯形缺口的分型面

在阴影曲面的创建过程中,“关闭平面”选项的定义使得侧壁底部的梯形缺口边界形成直立覆盖面,而“阴影滑块”选项的功能之一就是形成投影方向的体积块覆盖面。通过创建这一缺口的枕位体积块“MOLD_VOL_1”,再将其作为“阴影滑块”的参考,可简化梯形缺口分型面的设计,完成的仪表前盖模具分型面如图8所示。

图8 模具分型面

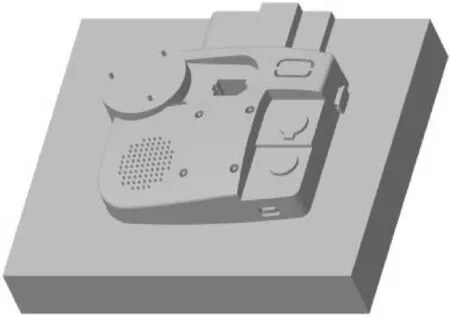

3 创建模具体积块

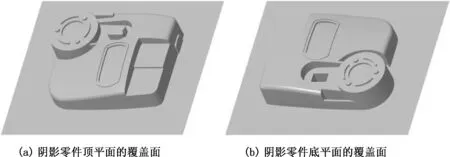

将仪表前盖的阴影曲面直接用作分割模具体积块的分型面,创建型芯侧模具体积块与型腔侧模具体积块。通过移除型芯侧模具体积块中的异形孔与弧形缺口“切口”体积块曲面,形成如图9中的模具型芯体积块。再将其作为模具分型体积块,通过分割型腔侧模具体积块或再次分割工件,均可形成如图10中的模具型腔体积块。前者采用“切口”方式定义异形孔内环边界聚合曲面的阴影曲面,如图6(b)与图7所示;后者则采用“凸台”方式定义异形孔内环边界聚合曲面的阴影曲面,如图3与图6(a)所示。由此可见,异形孔与弧形缺口的分型面具有其他分型曲面没有的特点,将其转移到模具体积块中进行设计,类似于通过聚合体积块创建的模具分型体积块[4],较之模具分型面的设计而言,省略了曲面的偏移操作。

图9 模具型芯体积块

图10 模具型腔体积块

4 仪表前盖模具设计

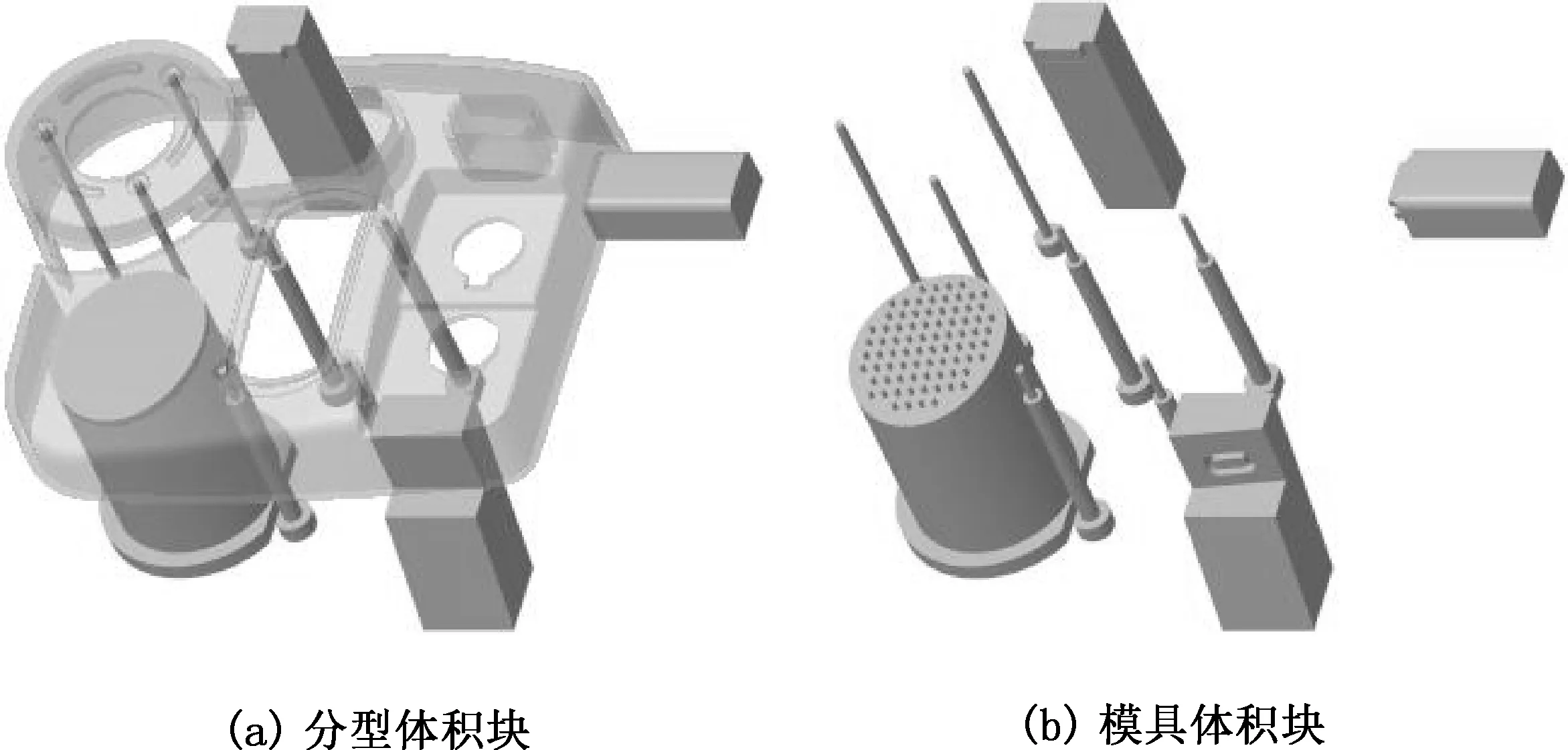

4.1 镶件、滑块与斜顶的模具体积块

根据仪表前盖的模具设计要求,顶部的阵列孔、矩形切口双卡扣,4个螺钉孔与圆形锥台顶部的3个小锥孔均采用镶件结构,侧壁中的电源插座孔采用滑块结构,侧壁内表面的圆角矩形环采用斜顶结构。对此,运用体积块的拉伸建模方法,创建镶件、滑块与斜顶的分型体积块“MOLD_VOL_2”,如图11(a)所示;再通过分割工件形成相应的模具体积块,其中,各镶件、滑块与斜顶体积块如图11(b)所示。

图11 镶件、滑块与斜顶的模具体积块

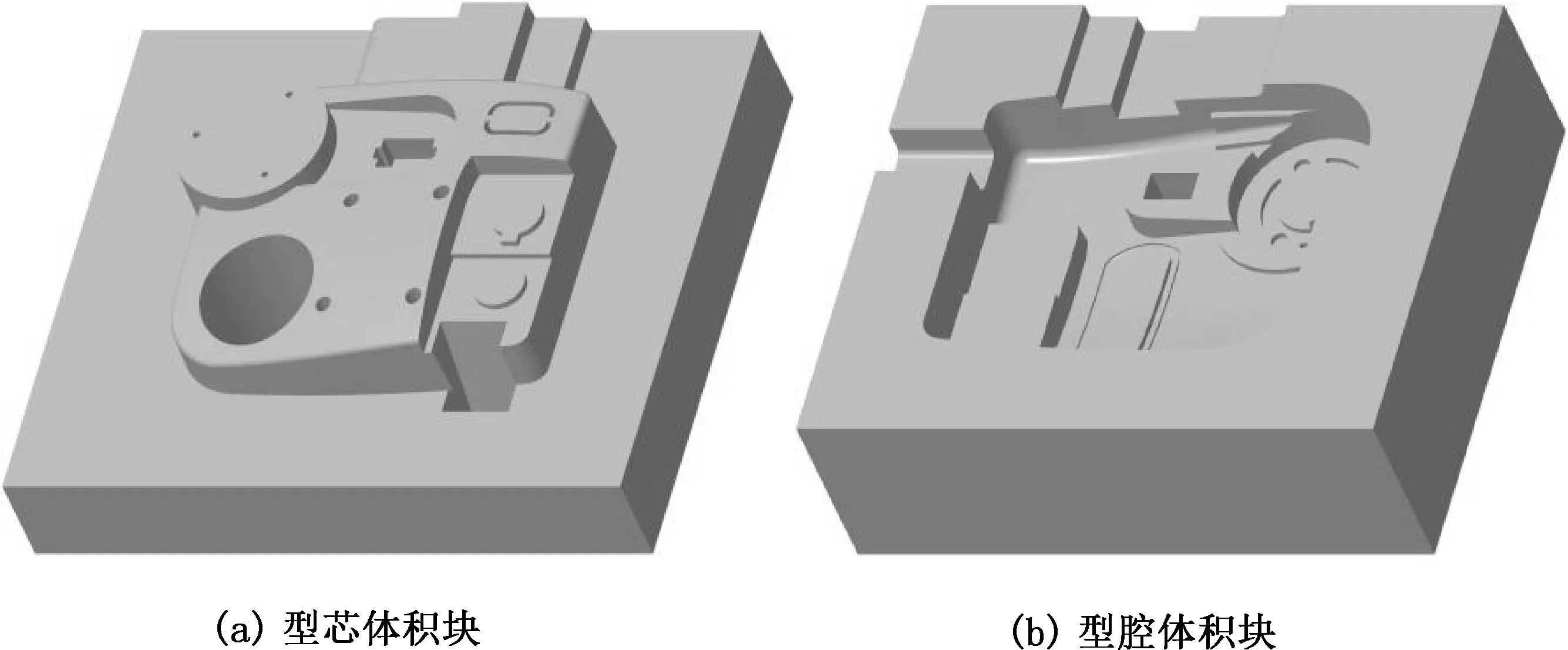

4.2 模具型芯与型腔体积块

利用仪表前盖的模具分型面或阴影曲面完成模具体积块的分割,形成模具型芯与型腔体积块,如图12所示。

图12 仪表前盖模具体积块

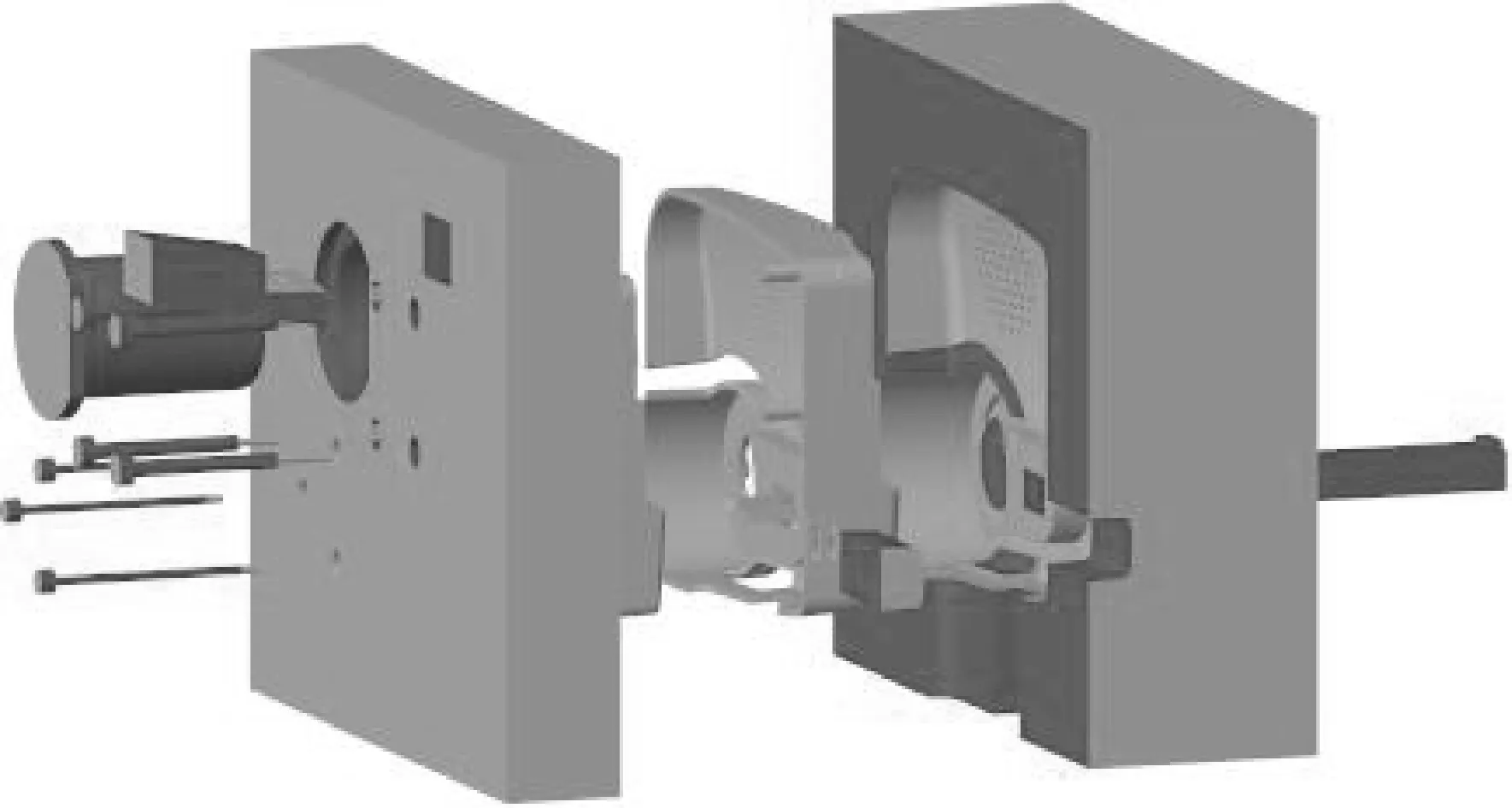

4.3 模具元件的分解

通过抽取各模具体积块,形成相应的模具元件,再分别“激活”模具的型芯元件与型腔元件,运用“偏移”工具,以“展开”类型反向偏移几何表面,形成型芯元件与型腔元件中各镶件定位台间宽为0.5 mm的间隙[4],模具各元件的分解如图13所示。

图13 模具各元件的分解

5 结论

以一定几何结构的参考模型为设计目标,根据其模具设计要求,创建其阴影零件的阴影曲面。其中关键是通过定义“阴影曲面”对话框中的“环闭合”选项,检查阴影零件投影方向的初始阴影曲面,从而确定相关选项的定义,使其满足阴影曲面的创建条件。同时,利用弹出的“封闭环”菜单管理器,定义覆盖破孔内环边界的聚合曲面,这是成功创建阴影曲面的基本方法与操作步骤。运用“编辑特征”组中的工具,移除曲面或通过曲面选择的形状曲面,运用“变换”组中的工具,移动曲面或偏移曲面,这些用于复杂模具设计的功能模板均具有较强的实用性。