一种复杂凸轮型面的凸轮轴加工方法研究

2021-03-31程敢峰夏焕金

程敢峰 夏焕金

(中车戚墅堰机车有限公司 江苏 常州 213011)

内燃机的凸轮轴用于控制气门的开启和闭合动作,而气门的开启运动规律关系到内燃机的功率及燃油的燃烧效率和排放质量。气门运动规律的准确性与凸轮型面360°圆周方向线轮廓度及每度线轮廓度精度密切相关。凸轮轴加工难题主要是看凸轮型面360°圆周方向线轮廓度及每度线轮廓度加工精度及凸轮曲线形状。

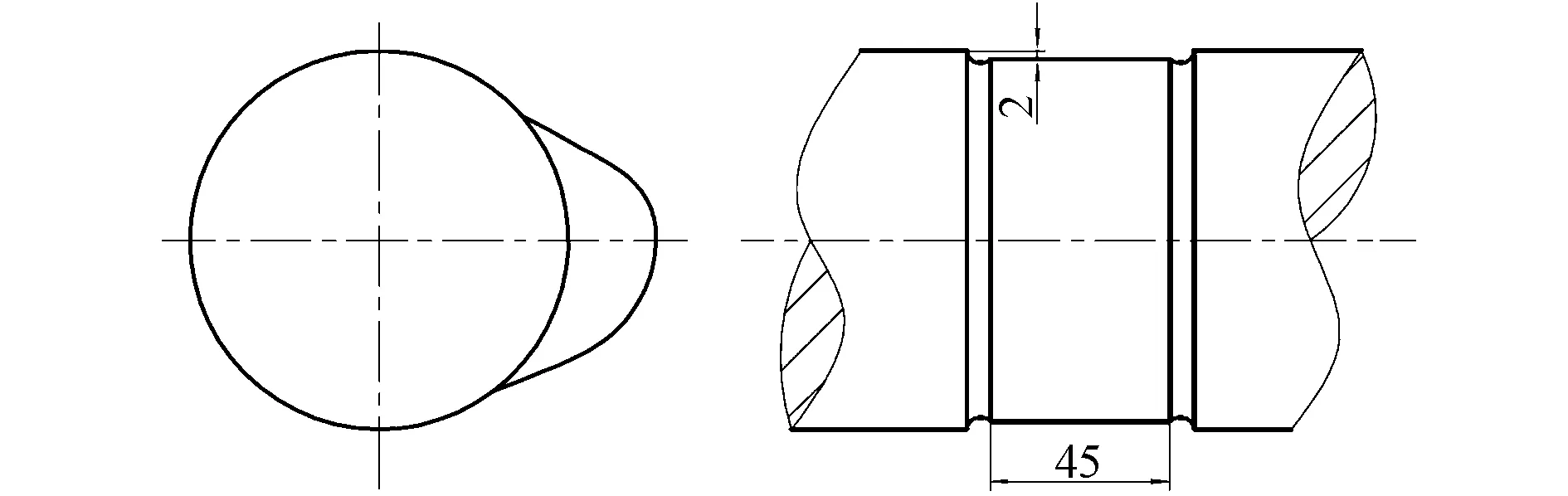

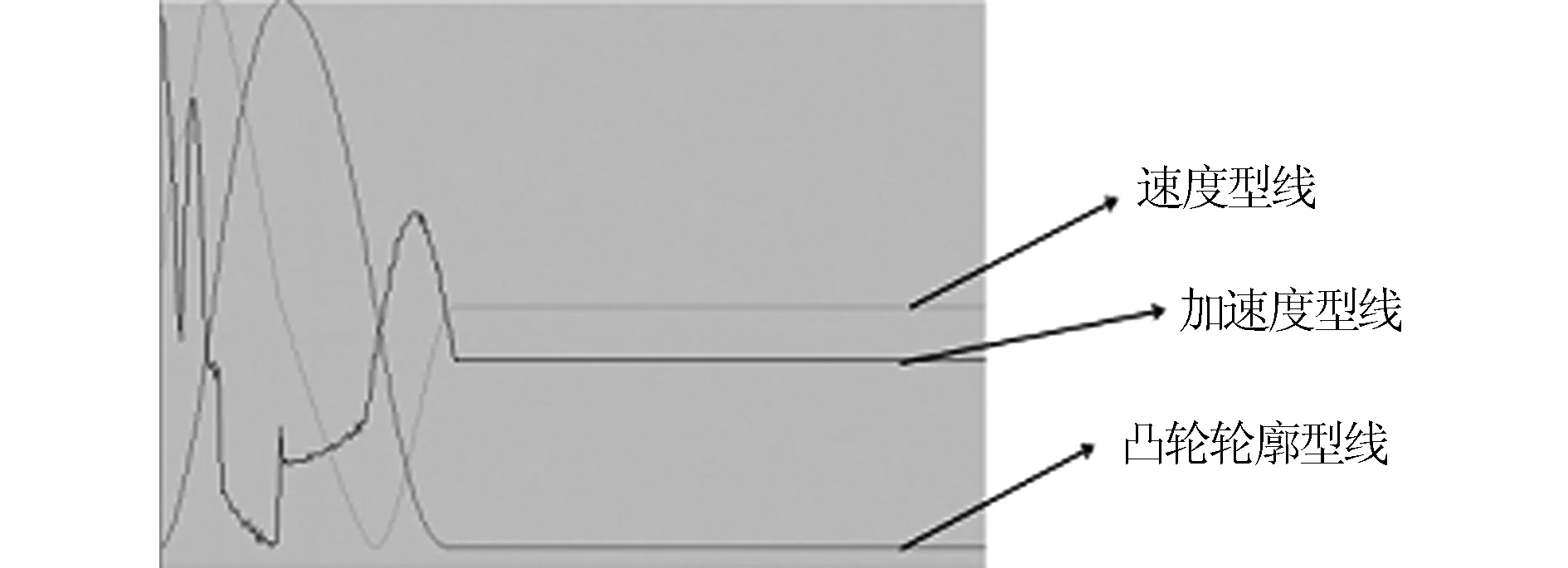

一般内燃机车凸轮轴的凸轮圆周方向线轮廓度为0.10 mm,每度线轮廓度为0.025 mm。当凸轮型面凹弧半径小,且其速度及加速度变化快,则圆周方向线轮廓度及每度线轮廓度受各点升程变化影响大,线轮廓度难以控制,加工困难。目前,国内外凸轮轴凸轮型面粗加工通常采用正交车铣加工和轴向车铣加工两种方式,凸轮型面精加工通常采用磨削加工方式。如图1所示,现有一种凸轮轴,其基圆半径小于联接轴颈半径,凸轮型面凹弧最小半径只有77.214 mm,且其速度及加速度变化快,圆周方向线轮廓度为0.10 mm,每度线轮廓度为0.015 mm,先对其加工工艺进行研究,如图2所示。

图1 凸轮轴示意图

图2 凸轮型线、速度及加速度型线

1 凸轮型面粗加工

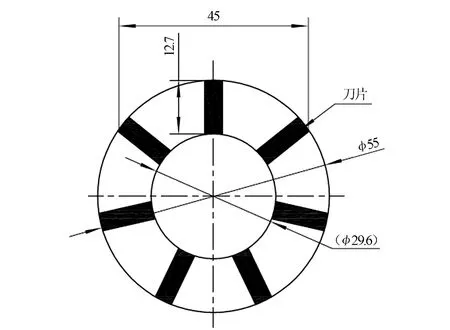

刀具直径受凸轮型线影响,其最大直径由凹弧最小半径及凹弧长度决定。刀具直径过大,在凹弧处产生过切,过小又影响加工效率。如图1所示的凸轮粗加工可采用轴向车铣加工和正交车铣加工。不论采用哪种车铣加工,首先要对其曲线轮廓进行分析,其曲率分布如图3所示,最小处曲率半径为77.214 mm,有3处存在凹弧。由于凸轮型面要淬火,为使凸轮型面各处硬度及有效淬火层深度相同,在粗加工时,必须保证凸轮各处所留磨削余量相同,因此刀具参数及加工路径的选择要合理。

图3 凸轮型线曲率分析图

1.1 轴向车铣刀具参数的确定

在不考虑对凸轮轮廓进行变换的前提下,轴向车铣的铣刀盘直径不能超过144.428 mm。考虑到切削力及冷却,刀盘直径最好为最小凹弧的70%~80%,即为97.5 mm~115.542 4 mm。由于凸轮基圆半径小于联接轴颈的半径,呈凹槽形,因此,轴向车铣的刀盘宽度不能超过两边R3的退刀槽,只能在45 mm~51 mm范围内。

1.2 正交车铣刀具参数的确定

图1所示这类基圆半径小于联接轴颈的凸轮加工,刀具最大直径只能比凸轮宽度大4 mm,最小有效切削宽度又必须大于凸轮宽度,刀具直径参数要通过计算及模拟来确定。

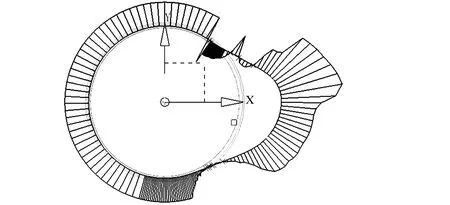

正交车铣凸轮时,凸轮型线不能有如图3所示的凹弧存在,必须对凸轮轮廓曲线进行数据处理,去掉凹弧。如果采用一刀式切削方式,则刀具有效切削刃宽度最少为45 mm,而刀盘外径又不能超过55 mm,所以刀盘选择直径为55 mm的非标刀盘,刀片宽度为12.7 mm,为标准S型刀片(见图4)。

图4 铣刀示意图

1.3 加工路径的变换

由于轴向车铣加工设备通常只有一只固定的铣刀盘,为了满足设备上的铣刀盘能加工凸轮轮廓,通常要对其轮廓曲线进行变换,使其最小处凹弧半径为盘半径的80%左右,而且变化后的轮廓与原始轮廓最大距离不能超过0.2 mm,否则影响凸轮凹弧处淬硬层深度,从而影响凸轮轴的使用寿命。

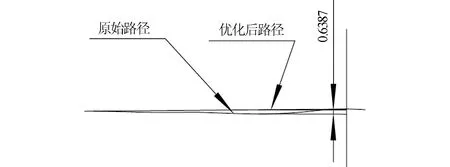

正交车铣设备通常是使用车铣加工中心,可使用多种刀具进行加工,因此可以对凹弧处轮廓进行变换,如图5所示,变换前后路径之间的最大距离为0.638 7 mm,因此,还要再次对凹弧处进行局部精加工。对凹弧进行局部加工时,选择球头刀加工此处残料,确保凸轮型线轮廓度在0.2 mm之内,保证凸轮型面在成品时,各处淬硬层深度一致。

图5 优化路径与原始路径示意图

2 凸轮型面精加工

在机车内燃机行业中,凸轮型面精加工大都是采用凸轮随动磨削加工的。为了提高加工效率和加工质量,凸轮随动磨削先采用大砂轮进行粗磨,后采用小砂轮进行精磨。某公司磨削此种难加工的凸轮轴是采用直径为200 mm、宽度为40mm的砂轮进行粗磨,采用直径为100 mm、宽度为40 mm的砂轮进行精磨。由于粗磨的砂轮半径大于最小凹弧半径,所以在粗磨时要对凸轮型线轮廓进行变换,保证其最小凹弧半径大于125 mm。

砂轮宽度小于凸轮宽度,磨削时可采用两次切入磨削方法,也可以采用摆动磨削方法。两次切入磨削,中间有一部分是重合的,其表面质量没有摆动磨削方法好。考虑某公司采用数控凸轮轴磨削具体摆动磨削功能,故此凸轮型面采用摆动磨削加工。

生产过程中,直径为100 mm的砂轮很少,而直径为150 mm左右的砂轮相对多些。但直径150 mm的砂轮不能直接去磨削最小凹弧半径为77.214 mm的凸轮型面。在现有设备的条件下又要加工此种凸轮轴,在基圆尺寸公差及凸轮线轮廓度允许范围内对凸轮轮廓曲线进行优化,使其所需最大砂轮半径尽量小于凸轮最小凹弧半径,这样就可以在十分不利的条件下,加工出合格的产品。对凸轮型线进行了优化,凹弧处所留的最大余量为0.023 mm,而升程误差为±0.05 mm,因此,该方法是可行的。

3 结束语

凸轮型面加工是凸轮轴加工过程中的关键,也是主要难点之一。针对凸轮型面凹弧半径小、速度及加速度变化快、基圆半径小的联接轴颈的凸轮轴,其加工工艺的关键是刀具和砂轮的选择,以及通过凸轮轮廓进行加工路径的变换和优化,在不利的加工条件下加工出合格的凸轮轴。目前某公司利用车铣加工中心和数控凸轮轴磨床开发出了此类型凸轮轴的加工工艺,经过实用验证,收到了较好的效果。□