轨道交通齿轮箱翻转工装研制

2021-03-31范帅刘升陈宁

范 帅 刘 升 陈 宁

(中车戚墅堰机车车辆工艺研究所有限公司 江苏 常州 213011)

轨道交通齿轮箱在组装过程中需要多次翻转,从竖直状态翻转为水平状态进行合箱,再从水平状态翻转至竖直状态调整大轴承游隙。测完游隙还要再翻转到水平状态,然后吊装至试验台上进行例行试验。整个过程产生了多次翻转,如果用天车在地上翻转,一方面需要两块翻转区、一个合箱工作台和一个大轴承游隙调整工作台,占用了大量空间;另一方面,翻转效率低下,降低了生产线的节拍,且地面翻转容易沾染灰尘等杂物;此外,地面翻转占用天车资源较多,如果厂房高度有限,那么吊起车轴再升到一定高度以放入支撑圆筒的这一过程就变得难以实现。为解决翻转问题,本文设计了一种齿轮箱翻转工装,可在此工装上完成合箱以及大轴承游隙调整工序工作,且具备翻转功能,使齿轮箱游隙调整过程规范化、简便化,具有易操作性,同时解决了场地资源浪费及厂房高度问题。

1 地面翻转

齿轮箱翻转的常规做法是使用天车吊在车轴端面在地面橡胶皮上翻转,需要设置专门的翻转区,占用了场地资源,同时占用较多的天车资源。

2 翻转工装

2.1 翻转工装结构

为了解决齿轮箱翻转过程占用场地资源、厂房高度不足无法进行地面翻转等问题,设计了一种齿轮箱翻转设备,实现了齿轮箱的翻转,同时可在此设备上实现合箱和大轴承游隙调整两个工序的作业,实现了工序的有效整合,也减少了工序间的搬运浪费,节约了天车资源。

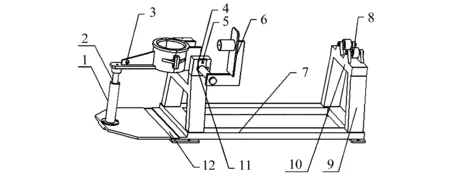

本文设计的一种齿轮箱翻转设备,如图1~图3所示,包括底座,底座上依次固定有立柱,具有2个相对设置的竖梁组件以及横梁;其中,立柱上端设有第一内螺纹孔,第一内螺纹孔中旋入有用于调节支撑高度的调节螺杆,调节螺杆上端设有第二内螺纹孔,上支撑座通过螺栓与第二内螺纹孔配合,固定在调节螺杆上并可以拆卸。

1—立柱;2—调节螺杆;3—吊装孔;4—锁板;5—锁板销孔;6—支撑座;7—底座;8—支撑滚轮;9—竖梁;10—横梁;11—铜套;12—沟槽。

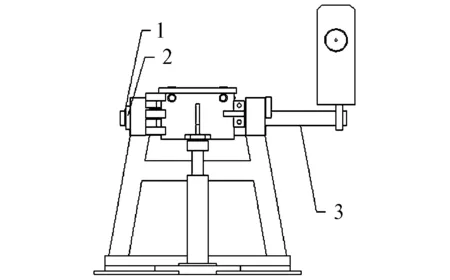

1—卡槽;2—定位板;3—旋转轴。

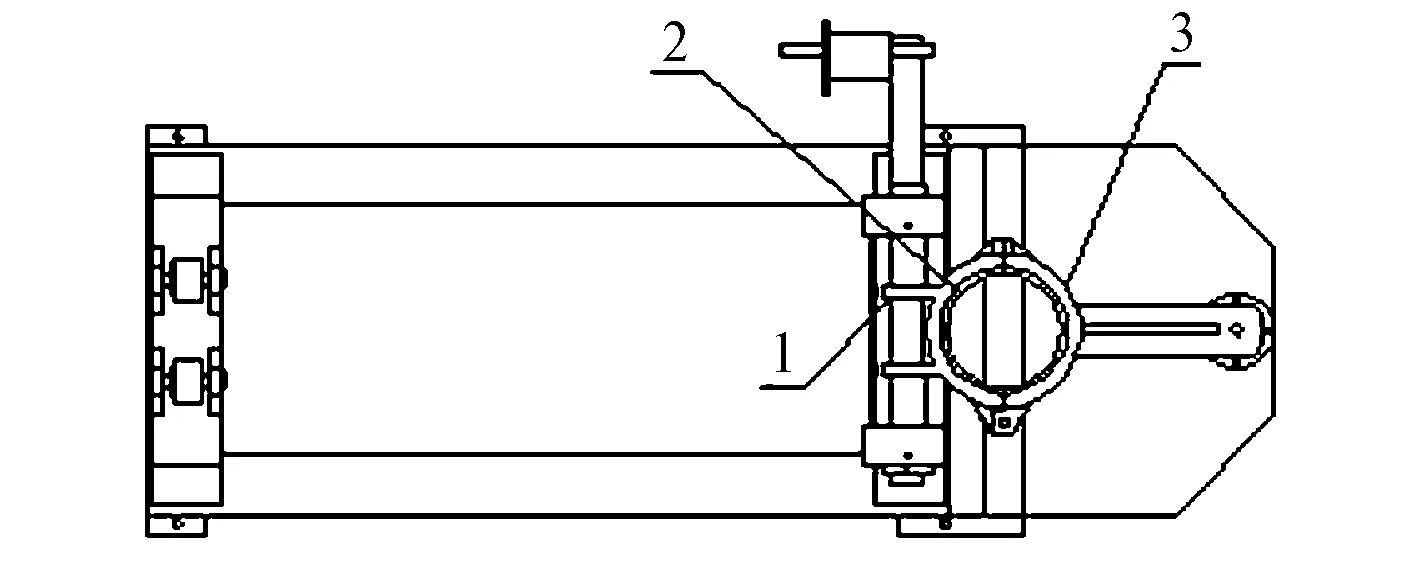

1—轴套;2—下支撑座;3—上支撑座。

竖梁组件上设有旋转机构,旋转机构包括可相对竖梁旋转的旋转轴,旋转轴贯穿于2个竖梁之间,旋转轴的左端轴向定位在其中一个竖梁上,右端穿过另一个竖梁,并固定连接有用于支撑齿轮箱上的吊杆孔的支撑座;旋转轴的左端开设有卡槽,卡槽内卡接有定位板,定位板固定在竖梁上,以实现旋转轴的轴向定位。2个竖梁上分别打孔,并分别在其中嵌入铜套,旋转轴穿入铜套内,以实现旋转轴相对竖梁的旋转。旋转轴上靠近支撑座的一端焊接有锁板,锁板上设有锁板销孔,竖梁上设有与锁板销孔对应的分别分布在竖直位置和水平位置的竖直销孔和水平销孔,锁板销孔与竖直销孔和水平销孔之间通过定位销连接定位锁板和竖梁,以实现齿轮箱翻转前后2个位置的固定。竖梁组件上设有用于润滑旋转轴的注油孔。竖梁组件和立柱之间的底座上开设有沟槽,沟槽内放置有用于顶起车轴进行调整游隙的千斤顶。旋转机构还包括一对对称设置的上支撑座和下支撑座,下支撑座通过螺钉固定安装在旋转轴上;旋转轴上的下支撑座的两边分别设置轴套,用于轴向定位下支撑座。下支撑座通过螺杆与上支撑座连接,并可旋转,上支撑座连接在调节螺杆上,可拆卸,上支撑座上还设有吊装孔。横梁上设有用于支撑齿轮箱车轴的支撑滚轮;车轴的轴颈处设有吊装工装。吊装工装孔中穿有第二吊绳,而第一吊绳则通过吊装孔吊住车轴的轴颈。

2.2 翻转工装操作过程

步骤1:将下支撑座旋转至竖直位置,此时锁板上的锁板销孔与水平销孔重合,插上定位销。

步骤2:打开上支撑座,将齿轮箱吊起放置到齿轮箱翻转设备上,齿轮箱一端的车轴由支撑滚轮支撑,另一端由下支撑座支撑,合上上支撑座,拧紧上支撑座与下支撑座之间的螺栓,同时紧固支撑座和齿轮箱吊杆孔之间的螺栓,防止翻转过程中齿轮箱绕车轴转动。

步骤3:拔下锁板上的定位销,将第一吊绳吊住上支撑座上的吊装孔,第二吊绳通过吊装工装吊住车轴的轴颈,使用天车通过第一吊绳和第二吊绳吊起齿轮箱开始翻转,通过合理设置第一吊绳和第二吊绳的长度,使得翻转的前一阶段齿轮箱的重量由第二吊绳支撑,后一阶段齿轮箱的重量由第一吊绳支撑,平稳地完成齿轮箱重心的过渡。

步骤4:翻转完成后,此时锁板上的锁板销孔与竖直销孔重合,插上定位销,拧紧连接上支撑座与调节螺杆的螺栓,拆下支撑座和齿轮箱吊杆孔之间的螺栓。

步骤5:在底座的沟槽内放入千斤顶,顶起车轴的端面来调整游隙。

步骤6:游隙调整结束后,拔下锁板上的定位销,拆下连接上支撑座与调节螺杆的螺栓,紧固支撑座和齿轮箱吊杆孔之间的螺栓,将齿轮箱翻转回水平位置,此时锁板上的锁板销孔与水平销孔重合,插上定位销。

步骤7:拆下支撑座和齿轮箱吊杆孔之间的螺栓,将齿轮箱吊走,完成游隙调整工序。

至此,该工位结束,使用这样一台齿轮箱翻转设备,完成了齿轮箱的翻转、合箱、大轴承游隙调整等过程,无须再进行天车多次搬运,场地利用效率高,也节约了天车资源。

翻转工装实物制作完成后如图4所示,翻转过程中存在重心转移的过程,通过2根吊绳轮流受力,使得翻转过程平稳过渡,避免了翻转过程中重心转移时带来的冲击。齿轮箱吊挂处与工装固定为一体,避免了齿轮箱沿车轴的旋转。

图4 齿轮箱翻转工装

3 结束语

本文设计的一种齿轮箱翻转工装,通过设置旋转机构,实现了在同一台位上完成齿轮箱的翻转及游隙调整工序,同时可以提供水平及竖直两种工作状态的台位;通过在旋转轴上设置支撑座以支撑齿轮箱的吊杆孔,避免了齿轮箱在翻转过程中自身绕车轴的转动;通过设置第一吊绳和第二吊绳的双吊绳结构,实现了在翻转过程中两个吊绳轮流受力,使齿轮箱重心偏移时能平稳过渡,不会因出现冲击而对齿轮箱带来损害。翻转工装结构简单,安全可靠,使齿轮箱游隙调整过程规范化、简便化,具有易操作性,节省了资源,提高了组装速度。□