围堤水泥搅拌桩加固效果的影响因素与工程设计优化

2021-03-31汪敏

汪 敏

(浩乔建设集团有限公司, 江西 南昌 330077)

软土一般具有天然含水量高、孔隙比大、压缩性强以及抗剪强度与承载力不足等诸多不良工程地质特性,通常位于滨海、湖泊等地区,给当地堤防等水利工程建设造成不利影响[1]。因此,在具体的工程施工中必须对这种地基进行有效的加固处理,而水泥搅拌桩在这种地基处理方面具有显著的优势,并获得广泛的应用[2]。水泥搅拌桩处理技术最早源于20世纪60年代的美国,是一种施工扰动小、简单迅速、工程造价低、见效快的软弱地基加固处理方法,一经出现就受到工程建设领域的广泛关注[3]。由于该技术传入我国不久,虽然已经在工程建设领域得到了广泛的应用,但是从理论到技术应用都还不是很成熟,仍有诸多问题需要解决[4]。基于此,本次研究以实际工程为依托,通过工程现场试验的方法,研究水泥搅拌桩加固效果的影响因素,并提出工程设计的优化方案。

1 材料与方法

1.1 工程背景

某港口的新建码头工程计划布置1个10000t级杂货泊位和1个50000t级散货泊位,码头下游设置1个3000t级散货泊位,占用岸线长度450m。受场地条件限制本工程拟采用单引桥的布置形式,引桥布置于2个泊位中间。为尽量减少码头引桥桥基桩穿堤影响,采用短突堤连接码头引桥与围堤。围堤堤身型式采用斜坡堤,防浪墙墙顶高程7.65m,堤顶高程7.15m,堤顶宽度5.5m,堤外坡在高程1.7m处设置一级平台,平台宽度10.0m;二级平台高程4.2m,平台宽度5.0m,外坡坡比均为1∶3.0。针对拟建码头引桥桩基对堤防渗漏的影响,根据工程建设方案中引桥具体布置,设计考虑在引桥近堤处设置短突堤,与原有围堤衔接形成封闭。同时对原有围堤堤身采用水泥搅拌桩进行加固处理,以有效提高地基承载力和地基的均匀性,有效控制堤身加固区的土体变形[5]。水泥搅拌桩加固处理范围:宽度24m(引桥轴线上游12m、下游12m),长度12m(南起于旱闸口外侧2m)。结构形式:桩径50cm水泥搅拌桩,桩底高程-12.00m,外江侧第一排桩间咬合30cm,其余搅拌桩为正方形布置,桩距为1.2m×1.2m。

1.2 试验段的选择

很据现场勘查,K11+509—K11+521段的地质特征比较典型,其地层主要是第四系冲积和淤积地层,含有湖积黏性土、淤泥质土和砾卵石等,其下伏基岩主要是泥质粉砂岩、灰岩以及页岩等。受到地质和气候因素的影响,该段地下水十分丰富,主要由孔隙水和裂隙水构成,整体水位较高。结合施工现场的实际情况以及本次研究的目的,确定K11+509—K11+511段为本次研究的试验段。

1.3 试验方案

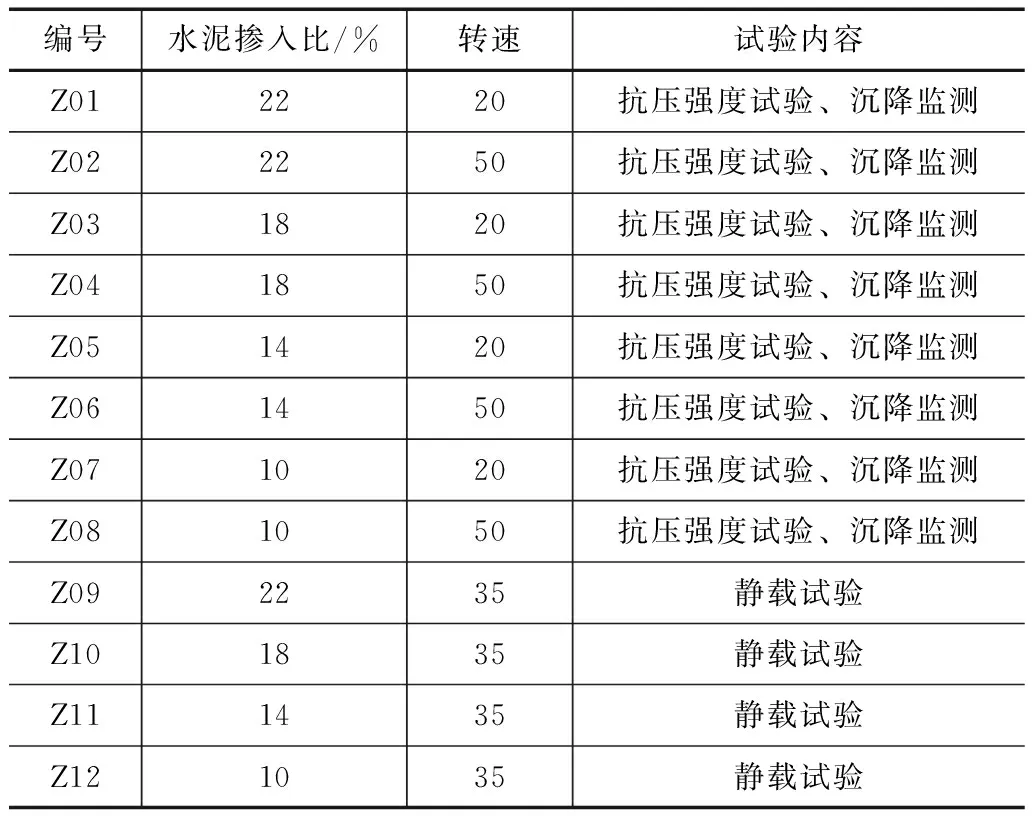

根据工程的初始设计,水泥搅拌桩按照正方形设计,桩距为1.2m×1.2m,桩径为50cm,桩长为16m,施工用水泥为P.O42.5普通硅酸盐水泥。在施工过程中控制搅拌桩机的钻进和提升速度,在淤泥和黏土层中的钻进和提升速度为1.2m/min;在粉土地层中的钻进和提升速度为1.0m/min[6]。结合相关的工程经验,水泥搅拌桩的水泥掺入比设计了10%、14%、18%和22% 4种水平[7];为了研究搅拌机转速的影响,设计了20、35、50r/min,对上述参数进行组合,共需要设计12根试验桩。为了评定具体的成桩和加固效果,在手工完毕28d之后对其进行取芯和无测限抗压强度试验、地基沉降监测以及单桩静载强度试验[8],具体的试验方案设计见表1。

表1 试验方案设计表

2 试验结果与分析

2.1 无侧限抗压试验结果与分析

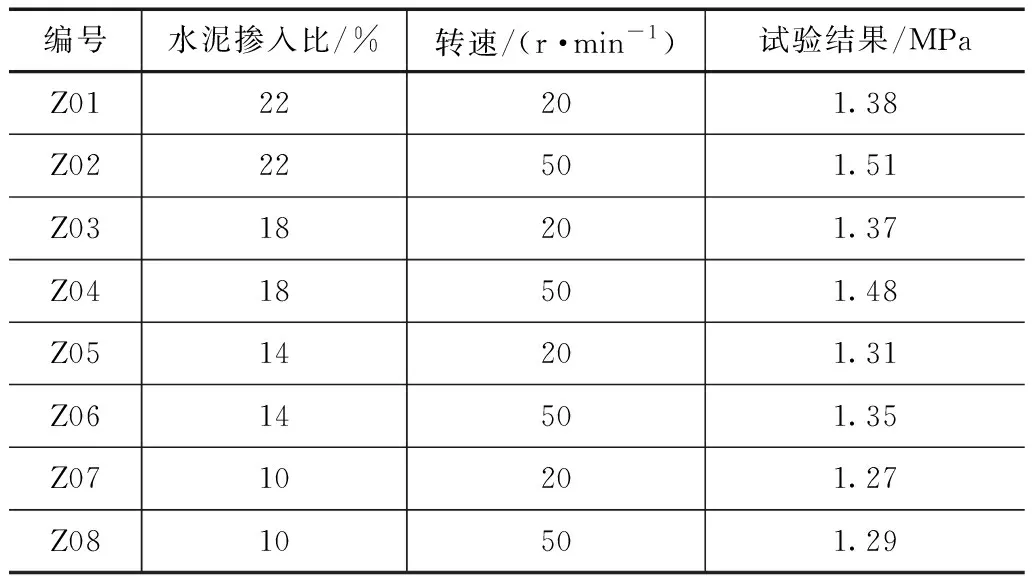

按照上节设计的试验方案进行试验,获得Z01至Z08试验桩的无侧限抗压强度试验数据,结果见表2。

表2 无侧限抗压强度试验结果

按照工程设计要求,试验桩28d抽芯样本无侧限抗压强度的设计值为0.8MPa。由表中的数据可知,不同水泥掺入比和搅拌桩机转速下的抗压强度试验结果数据均显著大于0.8MPa,都满足工程设计要求。从水泥掺入比来看,试验桩抽芯样本的抗压强度值会随着水泥掺入比的增加而增大,但是水泥掺入比超过18%的情况下增大的幅度极为有限。因此水泥掺入比超过18%时,再通过增加水泥掺入比提高试验桩的抗压强度,并不具有工程经济性。另一方面,在相同的水泥掺入比条极下,试验桩抽芯样本的抗压强度值会随着搅拌机轴转速的提高而增大。究其原因,主要是在转速较高的情况下,搅拌桩机可以将基土切削为更为细小的颗粒,使水泥和土体的搅拌更为均匀,以利于充分发挥水泥的胶结作用,因此试验桩的整体强度也更高。

2.2 静载试验结果与分析

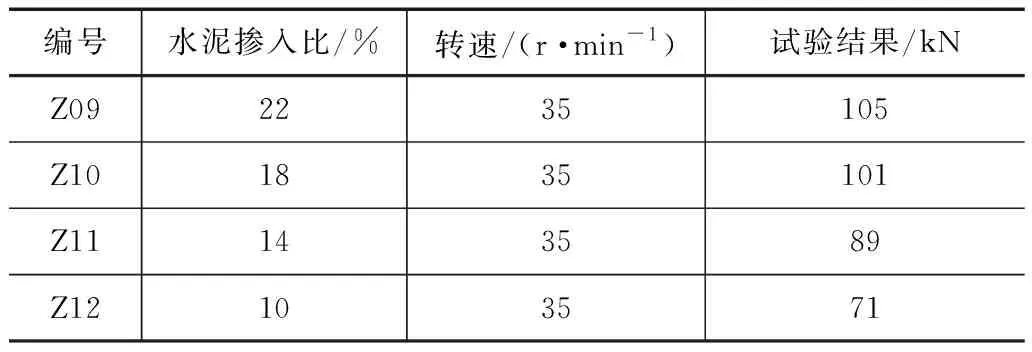

按照上节设计的试验方案进行试验,获得Z09至Z12试验桩的静压试验数据,结果见表3。

表3 静载试验结果

按照工程设计要求,试验桩28d抽芯样本无侧限抗压强度的设计值为97kN。由表中的数据可知,在搅拌转速相同时,试验现场的单桩静载强度会随着水泥掺入比的增加而增加,但是增加的幅度会逐渐趋缓。究其原因,主要是在水泥掺入比增大的情况下,会有更多的水泥和基土中的混合物发生固化反应,可以有效提升水泥土的固化反应强度,总体固化程度得到明显提升,进而使试验桩的整体强度得到提高。同时,从表中的数据可以看出,当水泥掺入比为10%和14%时,试验桩的单桩静载强度小于相关规范要求,其余2种水泥掺入比的试验结果满足工程设计要求。

2.3 地基沉降试验结果分析

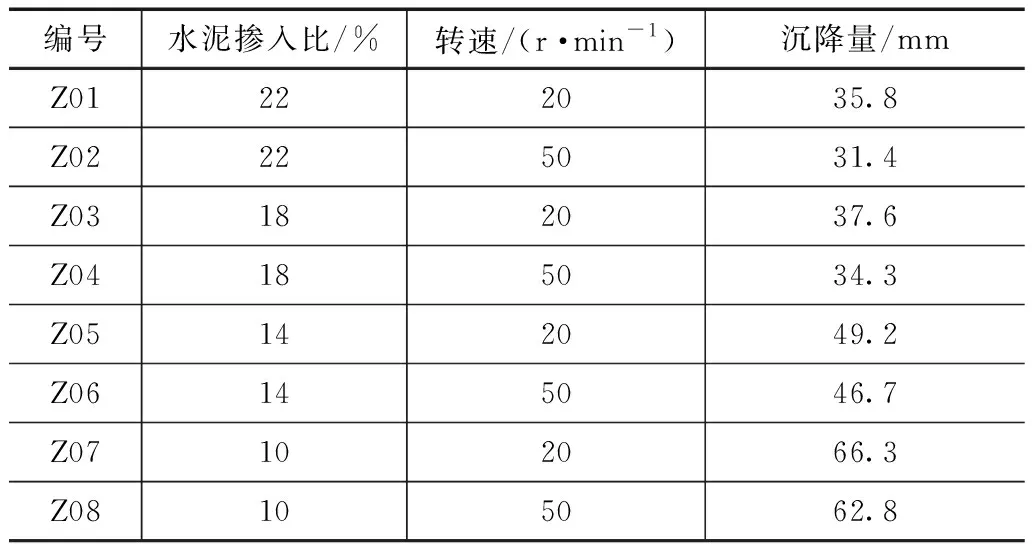

为了进一步研究不同水泥掺入比和转速对地基沉降的影响,对Z01至Z08水泥搅拌桩断面的安装沉降板进行沉降数据观测,观测期为180d,最终沉降量数据见表4。

表4 最终沉降量监测数据

由表4中的数据可以看出,从水泥掺入比来看,地基沉降量随着水泥掺入比的增加而减小,但是当水泥掺入比超过18%时,地基沉降量减小的幅度极为有限。因此在水泥掺入比超过18%时,再通过增加水泥掺入比提高地基沉降控制效果,并不具有工程经济性。另一方面,在水泥掺入比相同时,地基沉降量会随着搅拌机轴转速的提高而增大。究其原因,主要是在转速较高的情况下,搅拌桩机可以将基土切削为更为细小的颗粒,使水泥和土体的搅拌更为均匀,以利于充分发挥水泥的胶结作用,因此提高地基的整体性。

4 结论

本次研究以具体工程为依托,通过现场试验的方式研究了水泥掺入比和搅拌桩机转速2个主要因素对水泥搅拌桩加固效果的影响,获得的主要结论如下。

(1)提高水泥掺入比和搅拌桩机的转速可以增加水泥搅拌桩抽芯样本无侧限抗压强度,但是水泥掺入比超过18%时其作用较为有限。

(2)从静载试验结果来看,当水泥掺入比为10%和14%时,试验桩的单桩静载强度小于相关规范要求,水泥掺入比为18%和22%时的试验结果满足工程设计要求。

(3)提高水泥掺入比和搅拌桩机的转速可以提高地基沉降的控制效果,但是水泥掺入比超过18%时其作用较为有限。

(4)结合工程经济性和施工技术等工程实际,建议在具体施工中采用18%的水泥掺入比,搅拌桩机转速为50r/min。