粒状铵油炸药轴向连续装药预裂爆破数值模拟及应用研究

2021-03-31王银涛武飞岐刘宗海

刘 坚,王银涛,武飞岐,周 岳,刘宗海

(1.北方爆破科技有限公司,北京 100089;2.北京奥信化工科技发展有限责任公司,北京 100040)

随着露天矿山开采的不断推进,最终边坡高度逐渐增加,高者达近千米,边坡稳定性成为不可忽视的问题。相比边坡的后期治理,前期采取相应的减震降震等控制措施尤为重要。最常用的边坡控制措施主要有预裂爆破和光面爆破,采用预裂爆破可在爆破和保留区之间形成一道有一定宽度的贯穿裂缝,减弱主体爆破对保留岩体的破坏,并形成平整轮廓面[1]。目前国内外矿山预裂爆破普遍采用的装药结构是径向不耦合、轴向不连续装药,即将小直径乳化药卷间隔地捆绑在竹片上,用导爆索联接放入孔内。该方法存在生产效率较低、劳动强度大、经济成本高等缺点[2],制约着预裂爆破的广泛推广。

缅甸莱比塘铜矿露天开采已8年之多,要求所有最终边坡均采用预裂爆破控制技术,范围广要求高,由于受到乳化药卷供应不足及装药施工速度限制,预裂爆破推进缓慢。结合现场实际探索了一种新的预裂爆破装药方式,采用低威力的多孔粒状铵油炸药轴向连续、径向不耦合装药方式,在保证预裂效果的前提下很好的克服了传统装药方式的缺点,实现了预裂爆破的高效施工,取得了显著经济效益。

1 预裂爆破理论计算

1.1 预裂爆破过程分析

最佳的预裂爆破效果要求两相邻炮孔间形成贯穿裂缝,同时保留部分孔壁相对完整。理论分析表明,预裂爆破过程中岩石须经历三个阶段:开裂、扩展、止裂,对应的必须满足三个控制条件[3]。边界条件说明了要使保留部分孔壁不被破坏,必须满足孔壁径向压力不超过岩石动载抗压强度。开裂条件和扩展条件说明了预裂缝的形成需要满足应力大于岩石动载抗拉强度。

(1)边界条件

σr<ξ1σ压

(1)

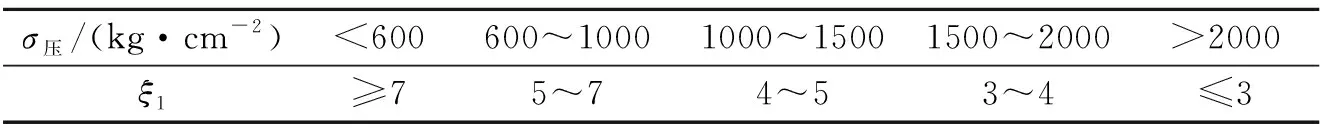

式中:σr为孔壁径向压应力;ξ1为抗压动载荷系数,见表1;σ压为岩体静载荷下单轴极限抗压强度。

(2)开裂条件

σθm≥ξ2σ拉

(2)

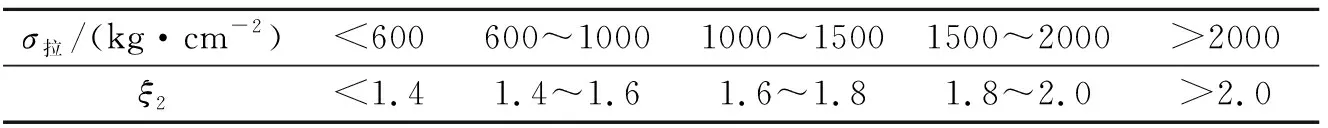

式中:σθm为孔壁环向最大拉应力;ξ2为岩体抗拉动载荷系数,见表2;σ拉为岩体静载荷下单轴极限抗拉强度。

表 1 抗压动载荷系数Table 1 Compressive dynamic load factor

表 2 抗拉动载荷系数Table 2 Anti-pull load factor

(3)扩展条件

σrθ>ξ2σ拉

(3)

式中:σrθ为孔距中心r处岩体应力。

单一炮孔爆破时炮孔周围应力场为

(4)

(5)

式中:σr为径向应力;σθ为切向应力;R为炮孔直径;r为据炮孔中心距离;P为炮孔内压力。

当炮孔为耦合装药时,炮孔压力计算式为

P=[Δ线/(2πR2ρ)]P0

(6)

P0=[1/(K+1)]ρ0D2

(7)

式中:P0为爆轰压力,MPa;Δ线为炸药线装药密度,kg/m;ρ为炸药密度,kg/m3;ρ0为装药密度,kg/m3;K为系数,一般取3;D为炸药爆轰速度,m/s。

对于预裂爆破而言,采用导爆索联接起爆,可以认为所有孔同时起爆,这时两孔间应力场将产生叠加。根据预裂缝的贯穿特点,研究炮孔连线上的应力叠加。两炮孔连心线上任意一点的应力叠加表达式为[4]

(8)

式中:A为炮孔间距;x为炮孔连心线上任一点据孔中心的距离;R为炮孔半径;其他符号同上。

对式(8)进行分析可知,当x=R时,应力最大值σmax=P[1+R2/(A-R)2],当x=A/2时,应力最小值σmin=8(R2/A2)P。说明孔壁压力最大,炮孔连线中点应力最小,裂缝是从炮孔壁开始开裂,然后沿着炮孔连心线扩展,在连线中点处贯通。

根据应力波与爆生气体联合作用理论,岩石的破碎是炸药爆炸产生的应力波和爆轰气体共同作用的结果,但它们所处阶段不同,时间有先后,但又是连续不可分割的,两种作用相互促进,加强了岩石的破碎效果。爆炸首先产生应力波,应力波使岩石产生了许多微小的原始裂隙并随着作用力的不断变化使这种裂隙扩展,随着爆轰气体 的“气楔”作用,裂隙被扩大、贯穿[5]。由于爆炸过程的复杂性和瞬时性,爆生气体目前还无法通过公式计算得出,暂时理论上只能分析岩石应力情况。

1.2 预裂爆破参数计算

合理选择预裂爆破参数对保证预裂爆破效果具有重要意义,预裂爆破参数主要包括孔径、孔距、线装药密度及不耦合系数[6]。根据前面1.1的分析,对于某一确定的矿山岩体,其岩石性质是确定的,其预裂控制条件也是确定的,孔径参数根据设备类型也是确定的,需要重点确定的参数有孔距、装药密度及不耦合系数。

对于莱比塘露天铜矿,查阅相关地质资料及现场补充实验,岩石单轴抗压强度σ压=59.72 MPa,单轴抗拉强度σ拉=6.03 MPa。根据式(1)、(2)、(8)岩体开裂成缝必须同时满足的条件有

σr<418.04 MPa

σθm≥8.442 MPa

σrθ≥8.442 MPa

根据程玉泉的研究[7],直径不小于40 mm硬塑管中的多孔粒状铵油炸药均能稳定爆轰,预裂面较为光滑平整。同时,现场也对40 mm的PVC管装粒状铵油的传爆性进行了实验,证实了该结论。

莱比塘矿山预裂爆破钻机孔径为152 mm,炸药为现场混装铵油炸药,炸药密度ρ=0.88 /cm3。将其他炸药参数代入式(6)、(7)可以得到不同PVC管内径下的孔壁压力。根据式(8),假设预裂缝贯穿时两孔连线中点的岩石达到极限抗拉强度被拉裂,则可计算出最大孔间距。不同管径下对应的孔壁压力和最大孔间距见表3。

表 3 不同管内径对应的孔壁压力及最大孔距Table 3 Wall pressure and maximum hole distance corresponding to different tube inner diameters

由表3可知,理论上,耦合装药条件下的孔壁压力均小于岩石动载抗压强度,而大于动载抗拉强度,说明保证岩石开裂的前提下形成半孔壁理论上是可能实现的。由于预裂爆破为不耦合装药,不耦合介质为空气,在爆炸作用下空气被压缩,使得孔壁压力部分降低,对保护孔壁完整起到重要作用。由于空气介质和爆生气体的作用无法通过公式求得,实际孔壁压力也无法获得理论值。另一方面,由于爆生气体的“气楔”作用,使得炮孔连线中点处岩石并不完全靠应力波破碎,因此表中最大孔距并不完全符合实际。为了获得孔壁实际压力和合理孔间距,需要借助软件模拟。

2 LS-DYNA软件数值模拟

预裂爆破中线装药密度不易过大,如果过大将造成炮孔破坏严重,效果不佳,同时增加爆破成本,因此论文对40 mm管径时的装药进行分析。

2.1 数值模型

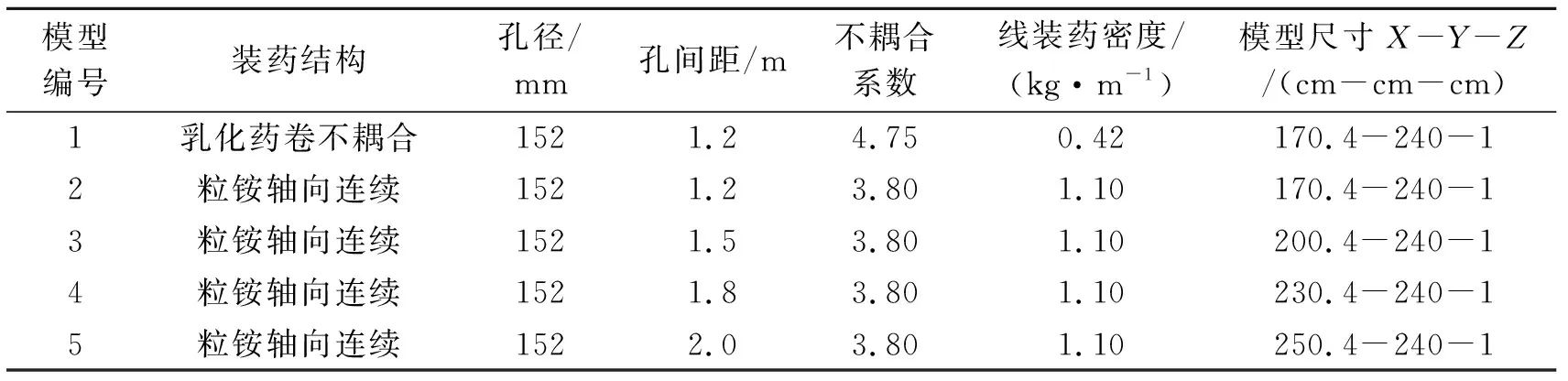

为了对比传统乳化药卷装药结构与粒状铵油连续装药结构的不同及确定最优孔间距,共建立五个数值模型,每个模型两个炮孔。炮孔深度取90 cm长正常装药段进行研究,PVC管壁厚0.5 mm。各模型参数见表4。

表 4 数值模型参数表Table 4 Numerical model parameter table

由于孔径远小于孔深,可将模型简化为平面应变问题[8],故计算模型在厚度方向上设置单层网格。炸药与孔内空气及PVC管为共节点建模,炸药与空气采用ALE算法,岩体为Lagrange网格,模型采用流固耦合算法。厚度方向施加位移约束,模型除上边界外均施加无反射边界。

炸药材料模型及状态方程分别用关键字*MAT_HIGH_EXPLOSIVE_BURN、*EOS_JWL定义,空气材料模型及状态方程分别用关键字*MAT_NULL、*EOS_GRUNEISEN定义,PVC管及岩体材料分别用关键字*MAT_ELASTIC、*MAT_PLASTIC_KINEMATIC定义,添加关键字*MAT_ADD_EROSION 定义PVC管失效。各材料参数见表5~表8。

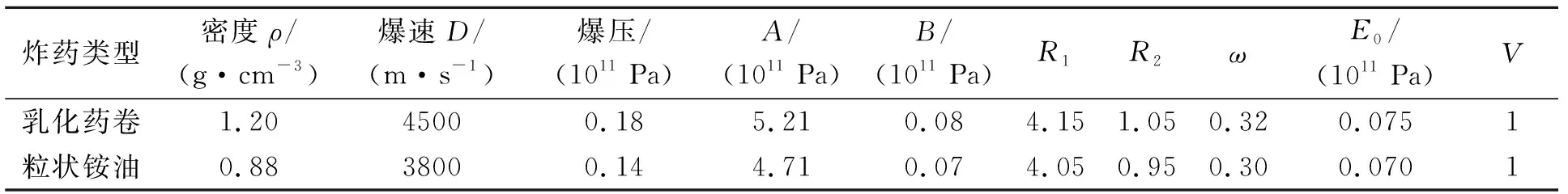

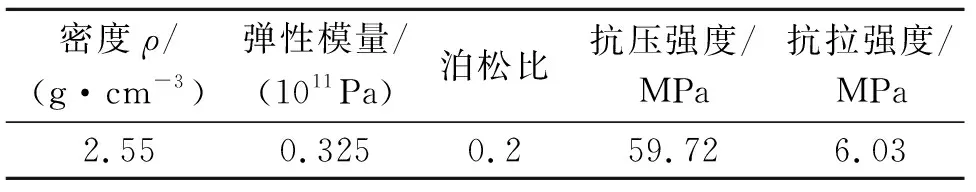

表 5 炸药材料参数Table 5 Explosive material parameters

表 6 空气材料参数Table 6 Air material parameters

表 7 PVC管材料参数Table 7 PVC pipe material parameters

表 8 岩体材料参数Table 8 Rock material parameters

2.2 模拟结果分析

2.2.1 模型1与模型2对比分析

模型1与模型2对比是乳化药卷不耦合装药与粒铵轴向连续装药的对比,孔间距均为1.2 m。

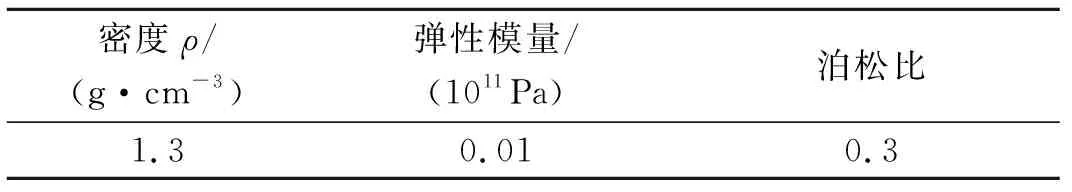

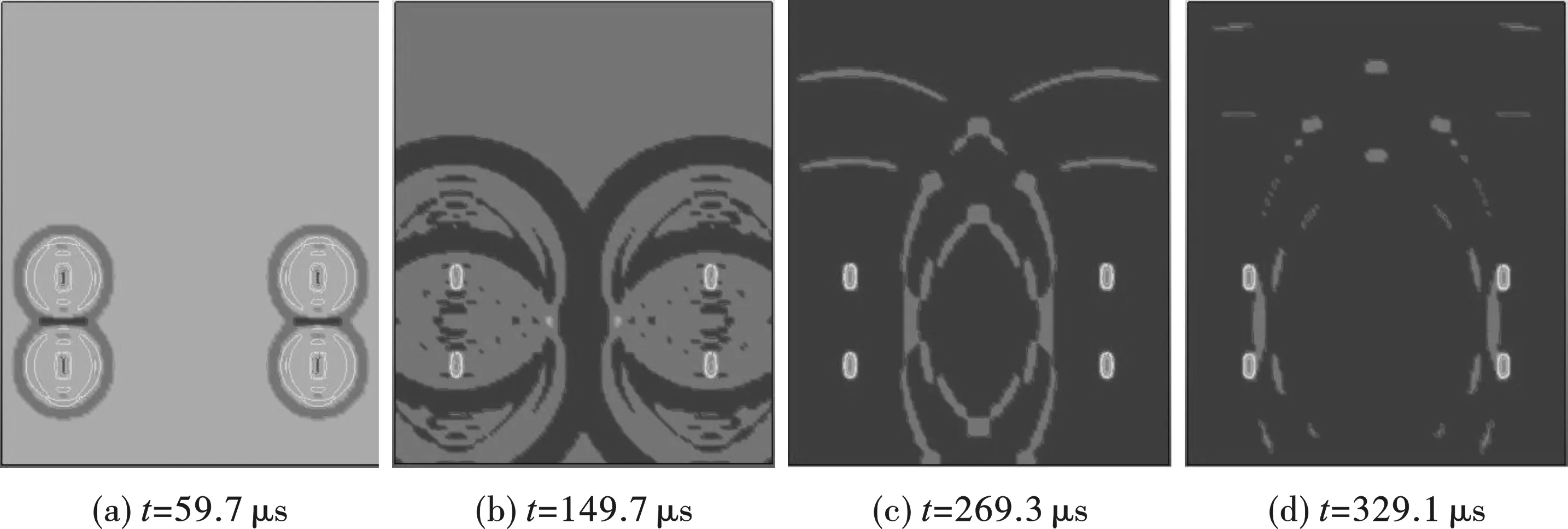

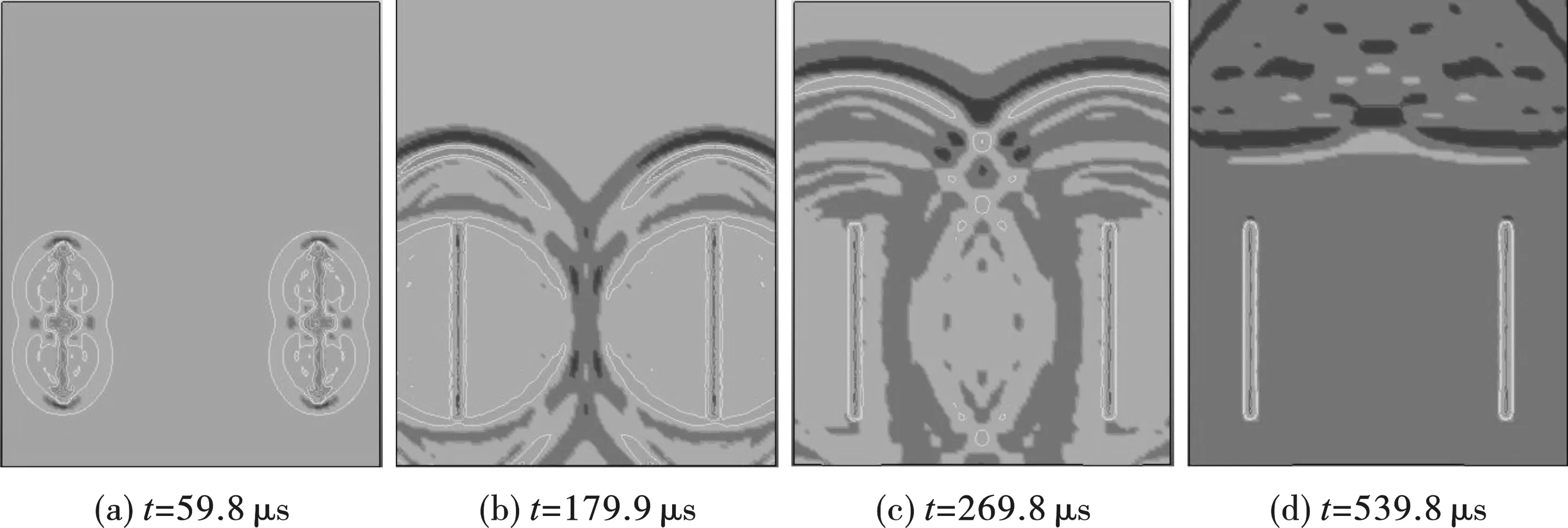

从图1可看出,乳化药卷径向不耦合、轴向不连续装药时,药卷起爆后应力波以球状波形式向外传播(图1(a),t=59.7μs),在t=149.7 μs时,压缩应力波在两孔中心线叠加(图1(b)),随后继续向前传播,但能量逐渐减弱。至t=269.3 μs时,已减弱为弹性波(图1(c)),t=329.1 μs时,弹性波能量基本衰减完毕,停止传播。对比图2粒铵轴向连续装药应力云图,炸药起爆后应力波以柱状波形式向外传播(图2(a),t=59.8μs),在t=179.9 μs时,压缩应力波在两孔中心线叠加(图2(b),时间上滞后于乳化药卷装药结构,这主要是由于炸药爆速不同导致的传播速度不同。随着传播的继续,能量也不断衰减,但到t=269.8 μs时,应力波仍保留有较大能量(图2(c))。应力波传播至岩体上部临空面,在与空气交界处产生反射拉伸波(图2(d)),反射拉伸波向下传播,对岩石进行进一步破碎。

图 1 乳化药卷不耦合装药应力云图Fig. 1 Stress cloud diagram of emulsified drug roll without coupling charge

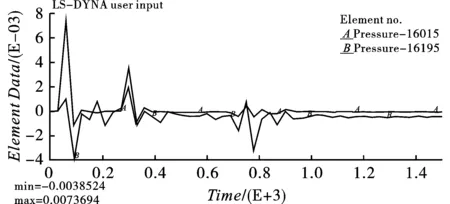

在模型1和模型2各选取两个单元,分别位于孔壁处和两孔中线,如图3所示。模型1孔壁单元H16015与模型2孔壁单元H16195应力对比如图4所示。模型1与模型2炮孔连线中点单元H15982与单元H16162应力对比如图5所示。

由图4可看出,模型1乳化药卷不耦合装药时孔壁压力峰值达736.9 MPa(t=60 μs),大于岩石动态抗压强度418.04 MPa,形成粉碎圈,随后压力迅速降低,而拉应力较小。在t=300 μs时,孔内空气在孔壁处发生发射导致压力再次起伏。在t=700 μs时,附近炮孔应力波传播至该单元导致压力值波动。而模型2粒铵连续装药时孔壁压力峰值为103.0 MPa(t=60 μs),小于岩石抗拉强度,不易形成粉碎圈。在t=90 μs时,拉应力达到峰值385.2 MPa,远大于岩石抗拉强度8.44 MPa,孔壁开裂,有利于裂纹扩展。说明采用粒状铵油轴向连续装药较乳化药卷不耦合装药在保护孔壁及裂纹扩展方面具有优势。

图 2 粒铵轴向连续装药应力云图Fig. 2 Stress cloud diagram of granular ammonium axial continuous charge

图 3 单元选取示意图Fig. 3 Unit selection diagram

图 4 孔壁单元应力对比图Fig. 4 Hole wall element stress comparison chart

由图5可看出,模型1乳化药卷不耦合装药时炮孔连线中点处单元压力峰值为72.48 MPa(t=150 μs),后续基本无变化,说明能量基本衰减完毕。模型2粒铵连续装药在180 μs时两孔应力波在中点叠加,压力峰值达440.4 MPa,略大于岩石动态抗压强度,说明孔间距过大。在750 μs时,反射拉伸波传至H16162单元,拉应力达到最大值362.4 MPa,岩石被拉裂破坏。可见采用粒铵连续装药岩体受到两次破碎作用,炸药能量利用率得到提高。

图 5 炮孔连线中点单元应力对比图Fig. 5 Contrast diagram of element stress at the midpoint of the blasthole connection

2.2.2 模型2、3、4、5对比分析

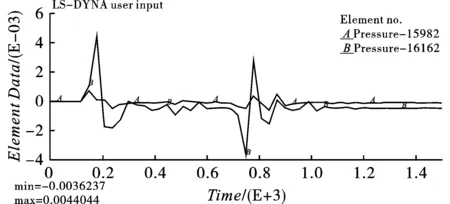

为了获得粒铵连续装药时的最优孔间距,对比四个模型模拟结果。应力波在两孔中点叠加的应力云图见图6,对应的孔间距分别为1.2 m、1.5 m、1.8 m、2.0 m。

图 6 应力波中点叠加应力云图Fig. 6 Stress cloud at the midpoint of the stress wave

从图6可看出,随着孔间距的增大,应力波在两孔中点叠加的时间也随着增加,叠加处的应力值随着减小。

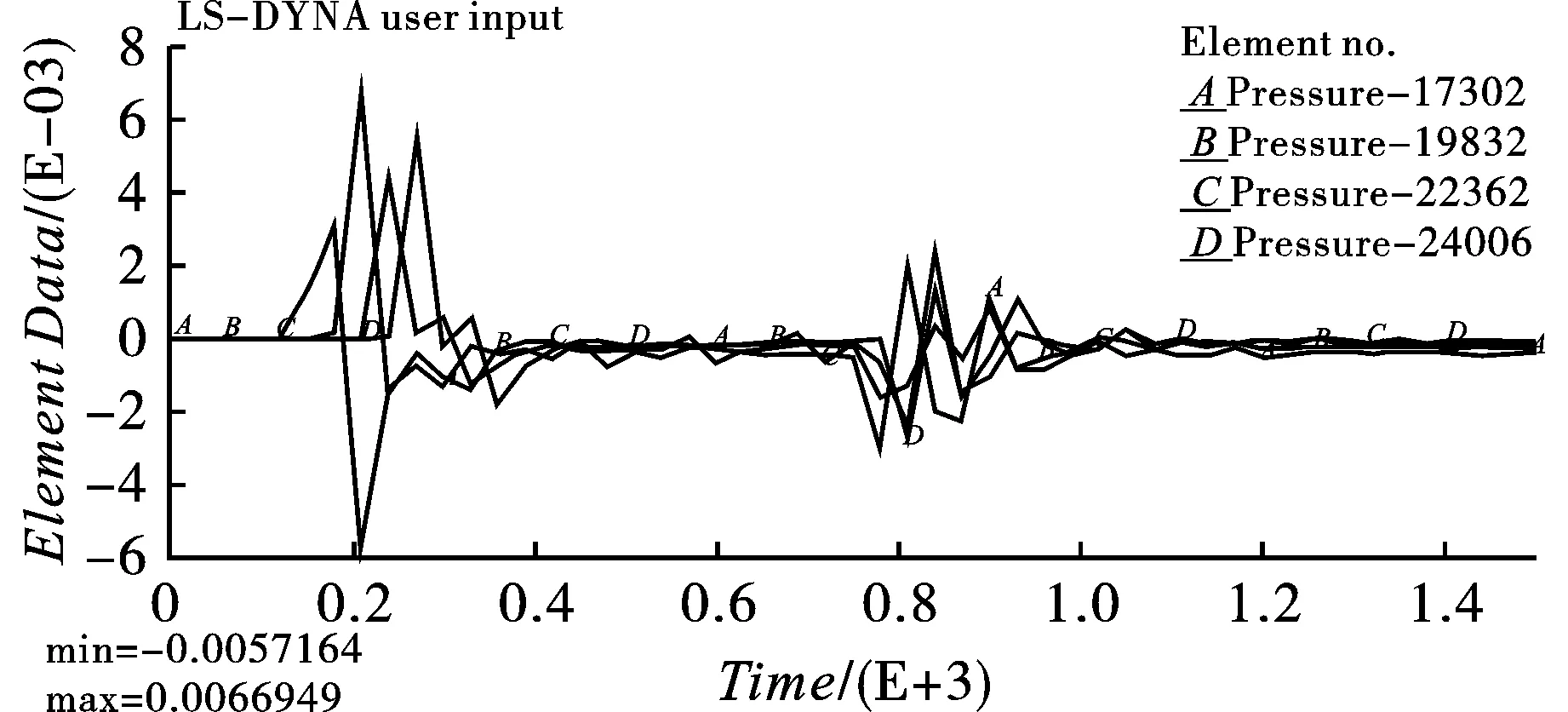

为了研究炮孔间的贯通情况,在每个模型孔间距中线上各取两个单元,分别位于堵塞高度段和装药高度段,如图7所示。

图 7 单元位置示意图Fig. 7 Unit location diagram

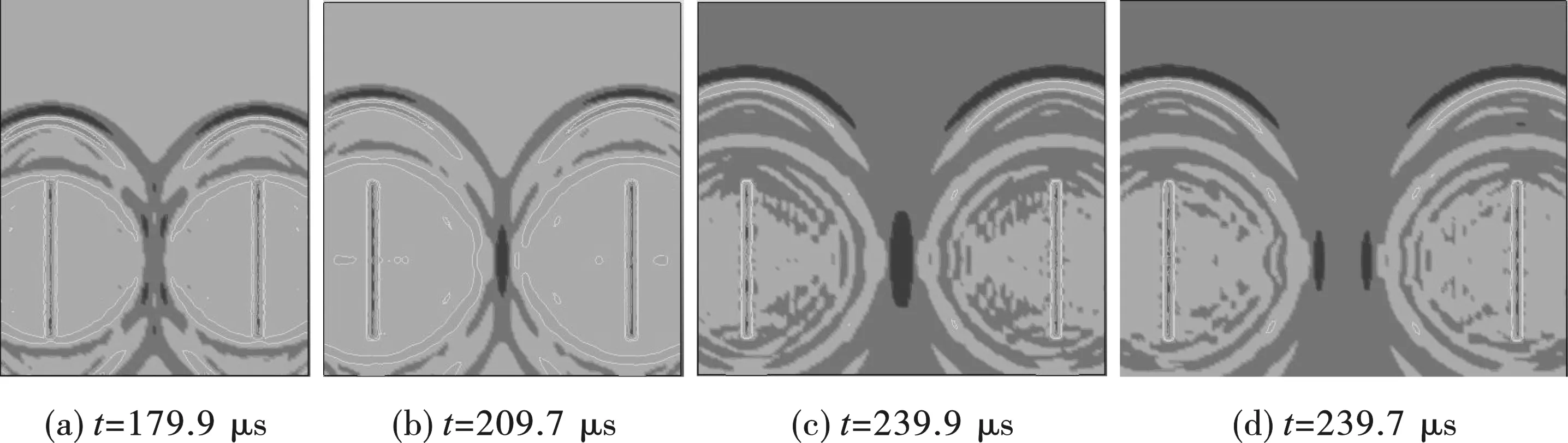

堵塞高度段四个单元应力时程曲线见图8,装药高度段四个单元应力时程曲线见图9。

图 8 堵塞高度段单元应力时程曲线Fig. 8 Stress-time curve of element in blockage height section

图 9 装药高度段单元应力时程曲线Fig. 9 Stress-time curve of unit of charge height section

由图8可看出,随着孔间距的增大,应力波能量不断衰减,中线上的单元峰值压力不断减小。当间距大于等于1.8 m时,峰值压力开始出现小于等于岩石动态抗压强度,而拉应力大于岩石动态抗拉强度。说明合理孔间距应大于等于1.8 m。

由图9可看出,装药高度段中线上的单元峰值压力与孔间距无明显规律,间距为1.2 m时的峰值压力最小(小于岩石动态抗压强度)而拉应力最大,间距为1.5 m及2.0 m时的峰值压力均大于岩石动态抗压强度且拉应力大于岩石动态抗拉强度,间距为1.8 m时的峰值压力约等于岩石动态抗压强度且拉应力大于岩石动态抗拉强度。综合以上分析,并从炸药能量利用及钻孔经济角度出发,最优孔间距应为1.8 m。

3 现场应用

缅甸莱比塘(Letpadaung)露天矿山永久边坡按设计要求需采取预裂爆破等控制手段,由于缅甸国家乳化炸药资源供应紧张且对国外进口炸药管控极严,给预裂爆破施工造成极大阻碍。为了解决乳化炸药供应不足对现场生产的影响,有必要在保证爆破效果及边坡稳定的前提下对装药结构进行探索研究[9,10]。

莱比塘矿山台阶高度设计15 m,台阶坡面角55°。预裂孔钻孔钻机为拉特拉斯L6型潜孔钻,孔径152 mm。矿山岩石以安山斑岩和英安斑岩为主,岩石硬度系数f=8~16。

现场使用的炸药类型有现场混装乳化炸药、混装重铵油炸药和混装粒状铵油炸药,相比较而言,粒状铵油炸药具有加工运输方便、装药施工简便、爆炸威力低、成本低廉等优势。结合现场实际,采用直径40 mm、厚度0.5 mm的PVC管装粒铵,对孔间距为1.2 m、1.5 m、1.8 m、2.0 m的不同情况进行了多组试验。

试验结果表明,在管内放置双股导爆索,粒铵均能稳定爆轰;爆破效果上,间距为1.2 m和1.5 m时拉裂明显,不利于边坡稳定;间距为2.0 m时,贯穿裂缝不明显,开挖困难;间距为1.8 m时孔间贯穿裂缝效果较好,无拉裂现象,开挖顺利,在岩石完整区域半孔率可达76%以上,满足边坡稳定要求。效果图如图10。

图 10 预裂爆破效果图Fig. 10 Effect picture of pre-splitting blasting

在经济效果上,与传统乳化药卷装药结构相比,预计综合成本降低23%,主要为炸药成本和钻孔成本的降低。同时,大幅降低了劳动强度,提高了施工效率,有助于预裂爆破的推广应用。

4 结论

(1)针对莱比塘矿山的岩石特性,理论计算证明了采用粒状铵油炸药轴向连续、径向不耦合结构在40 mm PVC管内装药能够在岩石开裂的前提下形成半孔壁。

(2)利用LS-DYNA软件模拟分析了乳化药卷不耦合装药结构与粒状铵油连续装药结构的不同,结果表明粒状铵油轴向连续装药较乳化药卷不耦合装药在保护孔壁及裂纹扩展方面具有优势,且炸药能量利用率有所提高。

(3)粒状铵油轴向连续装药条件下适用于莱比塘矿山的最佳孔间距为1.8 m,并在实践中得到应用,取得了显著经济效益,大幅降低了劳动强度,提高了施工效率,有助于预裂爆破的推广应用。