化妆品供应链中质量管理的探索

2021-03-30邓伟健王定姣温顺灵李维锋

邓伟健 王定姣 温顺灵 李维锋

(1.广州美璟生物科技有限公司,广东广州,510080;2.佛山市梦莎美容化妆品有限公司,广东佛山,528515;3.广东三好科技有限公司,广东清远,511853)

1 品牌商对制造商进行供应链质量管理

品牌商应从5个方面对制造商进行质量管理:制造商的选择、新品开发、批量生产、交货检验、持续监督。

1.1 制造商的选择——通过审核筛选合格的制造商

制造商的选择是供应链中质量控制最为关键的环节。一家优秀的制造商,有专业的管理团队、先进的生产设施、持续有效的质量管理体系、深厚的企业文化和合理的产品制造成本,自身能从产品研发、原材料采购、检验、生产过程、仓储管理到成品出库等各个环节进行质量风险控制。选择一家优秀的制造商就等于控制住了供应链中生产过程的绝大多数风险。品牌商对制造商的选择需要通过初选、现场审核,合格后方能列入合格供应商名单。

1.1.1 制造商初选

从专业杂志、展会、网站、同行推荐等渠道收集制造商信息,包含制造商规模、注册金额、产品种类、业内口碑、产品优势、合作的客户等信息。收集制造商资质,如《营业执照》《化妆品生产许可证》,生产气雾剂产品还需获得《安全生产许可证》,生产有机溶剂产品(如香水、花露水、指甲油)需要消防验收报告。收集制造商已通过的相关认证证书,如ISO9001、GMP、ISO22716、ISO14001、OHSAS18001、BSCI、SA8000等,结合期望开发的产品或开拓的市场需求,初选合适的制造商。

1.1.2 现场审核

初选通过后,接下来安排现场审核,现场审核前,品牌商应制定一套适合自身要求的验厂标准,可先选择现行通用的质量体系标准要求作为基础条款,如ISO9001、GMP、ISO22716及国家食品药品监督管理总局出台的《化妆品生产许可检查要点》105条(以下简称105条),再结合《化妆品监督管理条例》条款要求和其企业自身的需求编制一套适合企业的验厂标准,一些实力雄厚的品牌商编制的审核条款比105条更加详细,除了有详细的条款外,还明确了具体的打分细则、合格判定的标准,并加入了企业特别关注的重要条款作为验厂基本条款,基本条款不合格则整个验厂不通过,如虫害和异物控制。验厂标准不是越高越好,较高的标准需付出较高的采购成本。

除了质量体系标准,还有环境、职业健康和安全、社会责任方面的认证标准,如ISO14001、ISO45001、BSCI、SA8000等,这些体系通常不作为验厂是否通过的决定性标准,但可以作为加分项。

现场审核通过的制造商方能列入合格供应商名单,只有合格的制造商才能进行下一步的产品开发。

1.2 产品开发——通过开发质量设计输入和输出来控制产品的质量

产品开发阶段的质量设计是品牌商质量控制的主要环节,产品质量控制工作的80%在这个阶段完成,只有在前期做好质量要求的输入,才能减少后期产品输出阶段和上市后的大部分风险。比如在电商渠道销售的粉块产品,需充分考虑物流及快递过程的破损风险,则应在配方开发设定跌落测试和模拟运输测试。品牌商需在产品前期开发阶段将质量要求和验货要求给到制造商,双方就标准进行沟通确认,有疑问的沟通清楚,不能实现的共同寻找解决方案。

产品开发阶段,品牌商应从下列环节控制:配方设计、内容物测试、包材评估,以及法规审核和产品备案。

1.2.1 配方设计要求

配方设计要求主要从合法性、安全性和功效性考虑:

(1)所使用配方成分须出现在《化妆品原料名称目录(2015版)》中;

(2)禁限用物质须符合《化妆品安全技术规范(2015版)》要求;

(3)香精成分,需提供MSDS、不含过敏源申明、香精安全评估等证明安全性的资料;

(4)活性功能原料,需提供功效宣称;

(5)植物提取物,需提供MSDS、过敏原证明、微生物检测结果、各组分的百分比含量等资料;

(6)儿童产品应遵守《儿童化妆品申报与审评指南》中配方设计要求;

(7)其他要求。

1.2.2 内容物测试要求

品牌商在内容物测试方面的要求,分为常规测试项目与特殊测试项目,其中常规测试项目是必须进行的测试项目。特殊测试项目是品牌商或者制造商根据产品的开发要求,选取需要的测试项目设定,具体分类如下。

常规测试项目:使用效果评估、稳定性测试、兼容性测试、防腐挑战测试、非特常规9项、产品质检报告COA等。

特殊检测项目:毒理学风险评估TRA、急性眼刺激测试、急性皮肤刺激、多次皮肤刺激测试、二噁烷测试、荧光增白剂测试、石棉测试、防晒剂测试、功效评价测试等。

1.2.3 包材评估测试

不同包材测试项目不同,因此评估项目不同,包材评估即指包材开发阶段需要做的测试,以塑料瓶为例,评估阶段测试外观指标和功能性指标,外观指标包含印刷、污染、标贴等,功能性指标包含尺寸、材质、重量、满口容量、瓶身强度、瓶底平整性、油墨牢固度、烫金(银)牢固度、油墨耐溶剂型、塑料应力、配套性、密封性等,功能性指标是评估阶段的重点。

1.2.4 法规审核及产品备案

法规审核主要审核产品标签是否符合化妆品法规的要求,法规审核主要依据GB 5296.3-2008《消费品使用说明 化妆品通用标签》《化妆品命名指南》《化妆品命名规定》《中华人民共和国商标法》《中华人民共和国广告法》等,法规在不断更新完善,企业应密切关注法规变化并及时更新,品牌商应检查制造商是否有法律法规清单,是否能够及时更新机制。

产品备案上市前,应按照药监局要求完成网上备案,并在3个月内完成现场审核。

1.3 批量生产——通过生产过程质量控制监控产品质量

产品开发应在项目开始时排好时间进度表,进度表中应预留生产各环节所需时间,如备料时间、生产时间和检验时间,新品还应预留试产时间。随着新媒体的兴起,生产产品的节奏非常快,产品生产周期也很短,没有足够的评估和验证测试时间,这个时候应该选择配方成熟、包材成熟、工艺成熟的产品,以减少产品的质量风险。

品牌商应监督制造商按照法规要求、自身要求和前期约定的产品开发设计要求,对供应链进行质量控制,产品质量控制主要依赖于制造商的质量控制水平,所以前期制造商的选择至关重要。

1.4 交货检验——通过交货检验来确认大货产品的质量符合性

产品开发前期品牌商和制造商应确定产品验收标准,验收标准可以是品牌方提供的质量标准,也可以是制造商的出货验收标准。交货检验的方式有3种:

(1)品牌商安排人员去制造商驻场监督或验货;

(2)产品到达品牌方的仓库,品牌方再进行验收;

(3)品牌商委托第三方机构按其提供的标准验货。

1.5 持续监督——通过上市后的持续监督来达到持续改进的目的

(1)定期验厂,每年一次,发生重大改变需重新验厂,如增加新厂房、新生产单元、发生较大质量事故。

(2)每款产品每12个月进行一次型式检验。

(3)投诉的跟踪与处理,发生投诉及时处理,要求制造商调查分析原因,并采取有效的改善和预防措施,跟进改善效果。

(4)定期评估,定期对制造商进行综合评价。对供应产品质量、交货能力、技术水平、产品合格率等方面进行评估,根据评估结果对制造商进行等级划分,分数较高的优秀制造商可增加订单量,分数较低的可减少订单量,不合格的制造商则要淘汰。

2 制造商如何管理好自己的供应链,满足客户(品牌商)的质量要求

制造商应从以下10个方面做好供应链管理:企业定位、客户验厂、产品提案、订单评审、项目管理、产品开发、生产管理、质量控制、交货检验和持续改进。

2.1 企业定位

化妆品品类有几十个,每个品类都做而且全部做好,这对企业来说是非常困难的事,企业应该根据自身的优势,选择优势产品品类,例如,护肤产品做的好就专注于护肤,彩妆做的好就专注做彩妆。一家A化妆品厂,专注生产眼线液笔,做得非常专业,且价格比同行低,短短几年内就发展为国内规模最大的眼线笔厂。因为只做眼线液笔,所以它的开发成本、采购成本、仓储成本、采购成本、生产成本、质量成本以及管理成本都很低,价格低又专业,在本行业具备强大的竞争力。特别注意的是,如果只做一个品类,这个品类必须保持行业内绝对优势,要么产品做到最好,要么价格做到最低。相反,若产品品类增加,各项成本会成倍增加,导致加工成本居高不下,积压很多产品,失去竞争力。更严重的是,员工辛苦一年,企业还不盈利,没有成就感,没有奖金,导致员工流失,企业得不到沉淀,进入恶性循环。

2.2 客户验厂

首先,企业可参考“105条”要求,从机构与人员、质量管理、厂房与设施、设备、物料和产品、生产管理、产品销售、投诉、不良反应与召回等方面做好企业自身质量管理。

其次,还应关注客户的验厂要求。如验厂前是否要求取得ISO22716认证证书或其他证书,客户的验厂标准是否加入了特别条款。有些客户将虫害和异物的控制作为验厂的基本条款,基本条款不通过则验厂不通过,因此需将这些特别条款加到工厂的质量管理体系中,并将其与企业质量管理体系融为一体,形成一套更完善的质量管理体系,并保证质量管理体系的良好运行。

2.3 产品提案

验厂通过后,开始提案和准备样品,提案应了解客户需求,同时也应根据企业自身的能力和优势,给客户提供合理的样品和提案。我们往往能看到,一些业务员看到新颖的样品后,在不了解产品的生产工艺和生产能力时,就急于提样给客户,没有考虑这些产品是否可以实现批量生产,埋下巨大的风险,直到项目进行到一半后才发现实现不了批量生产或者达不到预期的效果,进退两难。

2.4 订单评审

订单评审很重要,接到订单后,特别是大订单和新品(新品指配方和工艺与之前有较大区别的产品),需组织相关部门评审,评审部门应包括业务、研发、计划、采购、品管、生产等。订单评审应包括但不限于以下几项内容:订单能否盈利、能否实现批量生产、产能能否满足订单需求、生产周期是否足够、是否有质量风险、是否有采购周期很长或难采购的物料等,若可以实现,需要哪些资源和支持,需要做什么样的准备工作;若经过评审之后无法完成订单,应及时通知客户,以便寻求解决方案,避免造成更大的损失。

2.5 项目管理

订单评审通过后签订采购合同,此时应任命项目负责人,项目负责人负责按照合同要求保质保量交付产品。首先,项目负责人自身业务应熟练,了解整个供应链过程,应在项目开始时编制项目时间进度表,明确各个关键事件节点,比如样品提供、配方确认、测试报告、文案确认、备案、包材采购、原料采购、产品生产和检验等时间点,并严格按照进度表上时间节点推进项目进度。项目负责人是项目推进的关键,当项目进度出现偏差时应及时寻求支援和帮助,以确保项目顺利进行。

2.6 产品开发

产品开发阶段要充分理解客户对新品开发的要求,并将要求分配到各个责任部门,各部门按照要求执行。必要时,组织品管、研发、计划、采购、生产等相关部门一起讨论。

2.7 生产管理

生产过程管理,由计划部牵头,安排采购计划,采购部门跟进物料采购过程,仓储部门接收物料,品管部进行物料验收,生产按照计划指令完成生产,品管部监控过程检验和成品检验。生产过程的控制严格按照公司的相关制度和流程操作。

2.8 质量控制

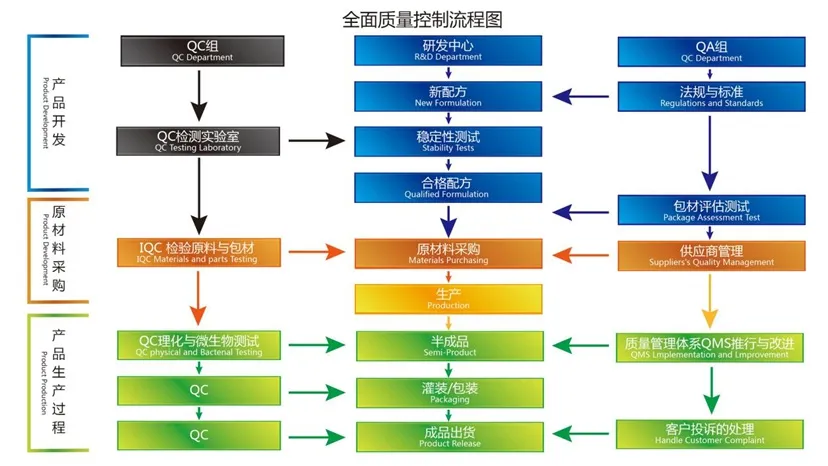

作为制造商,应建立微生物、防腐挑战、理化测试、仪器分析、包材评估等功能全面的实验室,同时建立起专业的质量管理团队,QC组应致力于生产过程原材料验收、乳化、灌装、包装、出货,执行严格的标准监控,使生产过程更加标准化和专业化。QA组应致力于法规评估、客户投诉、供应商管理,质量体系的推行与改进,使公司产品的质量得到有效保证。

全面质量控制流程图如图1所示。

图1 全面质量控制流程图

2.9 交货检验

交货检验的验货标准和验货方式,应在项目开始阶段就与客户确定,生厂商应积极配合客户按照事先确定好的验货标准进行验货。验货标准和要求不能在验货前才提出,因为产品质量不仅仅是生产出来的,也是设计出来的。

2.10 持续改进

企业应建立PDCA循环机制,从多维度不断完善,如加强人才建设,增强研发能力,完善质量体系,提升沟通效率,增强服务意识等,持续改进,增加企业竞争力。