超疏水涂层表面黏附性能对海洋防腐和抑制海洋微生物附着行为的影响

2021-03-30张欢欢

张欢欢 赵 颖

(中国科学院深圳先进技术研究院 人体组织与器官退行性研究中心 深圳 518055)

1 引 言

随着海洋经济的不断发展,海洋油气平台、海底管线、船舶运输、跨海大桥等海工装备设施不断增加。而在海水中,金属构件表面通常会被黏附上大量的微生物,使其不可避免地受到海洋微生物腐蚀的威胁,导致金属构件服役性能下降、使用寿命降低和维护成本增加等严重问题[1]。近年来关于海工钢腐蚀失效的报道越来越多,其中 20% 的腐蚀由微生物活动引起[2]。微生物腐蚀给海洋资源开发与利用造成了巨大的阻碍[3]。

研究表明,材料表面生物膜的形成是微生物腐蚀发生的关键[3]。目前预防和减少海洋微生物腐蚀最经济、有效的方法是采用涂料涂层,其中利用涂层的超疏水性能来抑制浮游微生物的附着以及细菌生物膜的形成,进而有效缓解由微生物导致的腐蚀被广泛报道。在超疏水涂层中,具有特殊黏附性能的功能化涂层已经引起研究者的广泛关注[4-7]。研究发现,表面形貌(粗糙度)和化学成分决定了水滴在超疏水涂层表面的黏附性能[8-9]。根据水滴在其表面黏附性能的高低,超疏水表面可分为低黏附超疏水表面(以“荷叶”为代表[10-11])和高黏附超疏水表面(以“玫瑰花瓣”为代表[12])。虽然已经有学者研究对比了低黏附和高黏附超疏水涂层的腐蚀防护作用,但关于低黏附和高黏附超疏水表面对细菌行为影响的对比研究尚未见报道。铜绿假单胞菌(Pseudomonas aeruginosa,P. aeruginosa)系革兰氏阴性杆菌,属好氧型细菌,其在代谢过程中会排出有机酸、CO2和 SO42-,是海洋中常见的腐蚀性细菌。研究表明,P. aeruginosa 是一种能够形成生物被膜的典型菌种,能加速碳钢、不锈钢等多种材料的腐蚀。本研究通过调控聚脲醛纳米颗粒(PUF NPs)的比例,获得具有不同黏附性能的氟硅共聚物体系的超疏水涂层。系统地研究高黏附性超疏水涂层和低黏附性超疏水涂层的表面形貌、润湿性及防腐和抑菌(P. aeruginosa)行为,并讨论其防腐、抑菌机理。

2 材料和方法

2.1 涂层制备

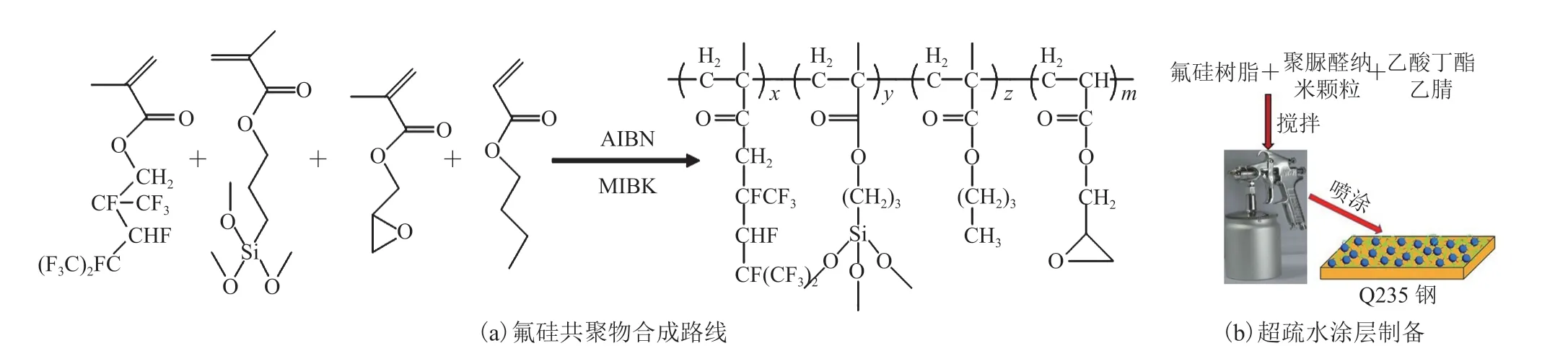

本研究利用氟硅(FSiAC)共聚物作为低表面能组分,采用聚脲醛纳米颗粒(PUF NPs)构建粗糙结构来制备超疏水涂层。所需原料为甲基丙烯酸十二氟庚酯(FMA)、丙烯酸丁酯(BA)、甲基丙烯酸缩水甘油酯(GMA)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(KH570),以上原料均通过减压蒸馏后待用,甲基异丁基甲酮(MIBK)和偶氮二异丁腈(AIBN)经无水 MgSO4干燥后使用。FSiAC 共聚物具体合成路线如图 1(a)所示,随后利用乙酸丁酯和乙腈为溶剂,将共聚物与 PUF NPs 混合均匀获得氟硅共聚物体系的超疏水涂料。实验所用基体材料为海工钢 Q235 钢,化学成分(wt. %)为:C 0.42~0.50,Si 0.17~0.37,M n 0.5 0 ~0.8 0,P ≤0.0 4 0,S ≤0.0 4 5,Cr≤0.25,Ni≤0.25,Cu≤0.25,Fe 余量;密度为 7.85 g/cm3。将材料加工成尺寸为 10 mm×10 mm×3 mm 的试样。采用喷枪将氟硅共聚物体系的涂料喷涂在 Q235 钢表面制备超疏水涂层。通过调整 PUF NPs 比例,获得 A 和 B 两种涂层,其中涂层 A:0.7 g PUF NPs+3.5 g FSiAC+14 mL 乙酸丁酯+16 mL 乙腈;涂层 B:1.5 g PUF NPs+3.5 g FSiAC+14 mL 乙酸丁酯+16 mL 乙腈。喷涂前分别采用 400#、800#、1200# 的 SiC 砂纸打磨 Q235 试样表面,并用无水乙醇进行超声波清洗,N2吹干。涂层制备如图 1(b)所示,于室温下固化得到涂层,备用。本研究所采用细菌为海洋环境的典型细菌铜绿假单胞菌(P. aeruginosa,1A00099),源自中国海洋微生物菌种保藏管理中心(MCCC)。将铜绿假单胞菌的冻存菌种接种于 2216E 营养琼脂表面,在 37 ℃ 培养 24 h,连续培养两代后经形态学鉴定没有杂菌种即可作为试验菌种。

2.2 涂层的表征

采用场发射扫描电子显微镜(Field Emission Scanning Electron Microscopy,FE-SEM;Zeiss, Germany)表征涂层的形貌。测试前,涂层表面喷铂(Pt)以增加其导电性能。采用激光共聚焦显微镜(VK-X200,基恩士,日本)表征涂层的三维立体形貌及粗糙度。接触角 θ 是衡量涂层静态润湿性能的指标[13],而滚动角 α 可表征涂层的动态表面润湿性能[14]。本研究采用光学接触角测量仪(OCA20, Germany)测量室温下水滴(3 μL)在涂层表面的接触角和滚动角,在每个样品表面的 5 个不同位置分别进行测试,取其平均值。

2.3 涂层抑制细菌黏附性能

将 P. aeruginosa 的单个菌落通过平板划线法接种到新鲜的 2216E 营养琼脂平板上,在 37 ℃ 电热恒温箱内培养 24 h,随后将菌种刮下并接种于磷酸缓冲盐溶液(Phosphate Buffered Saline,PBS)中。实验测试溶液为含 P. aeruginosa 的 PBS 溶液,其中浓度为 107CFU/mL。

图1 氟硅低表面能共聚物合成路线(a)及超疏水涂层制备示意图(b)Fig. 1 Schematic diagram of synthetic FSiAC copolymer(a)and the schematic diagram of the preparation of superhydrophobic coating(b)

本研究采用结晶紫法评价涂层抑制细菌黏附的性能。实验组为涂覆有涂层的 Q235,对照组为 Q235 基体。实验前,先采用 75% 酒精对样品灭菌 15 min,随后再将样品暴露在紫外光下灭菌 30 min。将所有样品置于 24 孔板中,吸取 100 μL 细菌浓度为 107CFU/mL 的 PBS 溶液,并将其滴加在样品表面静置 30 min,随后贴壁加入 900 μL 无菌 PBS,使样品完全浸没在 1 mL 的溶液中。在 37 ℃ 恒温培养箱中孵育 4 h 后,用无菌水轻轻漂洗两次,以洗去材料表面的浮游细菌。采用福尔马林溶液对样品表面的生物膜进行固定(15 min),随后用无菌水轻轻漂洗样品。然后滴加 1 mL 的结晶紫溶液于样品表面,孵育 30 min。染色结束后,用无菌水轻轻漂洗样品表面的染色液(2 遍),待样品干燥后拍照。观察结束后,将样品放入 24 孔板,加入 33% 的乙酸溶液 1 mL,溶解 5~10 min,随后取浸泡溶液测试其吸光度(Optical Density,OD)值,其中测试波长为585 nm。涂层的抑菌率可由公式(1)计算:

其中,η 为抑菌率(%);Nc和 N 分别为来自对照组和实验组的平均 OD 值。

2.4 涂层的防腐性能

采用电化学工作站(Zahner Zennium, Germany)评价涂层的耐腐蚀能力。测试采用标准三电极体系。其中,辅助电极为 Pt 片(20 mm×20 mm),参比电极为 Ag/AgCl 饱和 KCl 电极。将 Q235 试样背面焊接导线并采用环氧树脂封装除工作面积外的部分作为工作电极备用。测试溶液为 3.5% 的 NaCl 溶液,测试温度为 25 ℃。

首先将测试样品在 3.5% NaCl 溶液中浸泡30 min,待开路电位(Open Circuit Potential,OCP)稳定后,进行电化学阻抗谱(Electrochemical Impedance Spectroscopy,EIS)测试。电化学工作站的参数设置如下:扰动电压 20 mV(vs. OCP),测试频率为 100 000~0.1 Hz。为防止外部环境中的电磁信号对测试带来干扰而引起测试数据的波动和偏差,测试在 Faraday 屏蔽箱中进行。采用 Zsimp Win 软件分析电化学阻抗测试结果。极化曲线测试扫描范围为-0.3~0.5 V (vs. OCP),扫描速率为 5 mV/s,借助塔菲尔(Tafel)阴极拟合得到腐蚀电流密度。

3 实验结果

3.1 涂层的表征

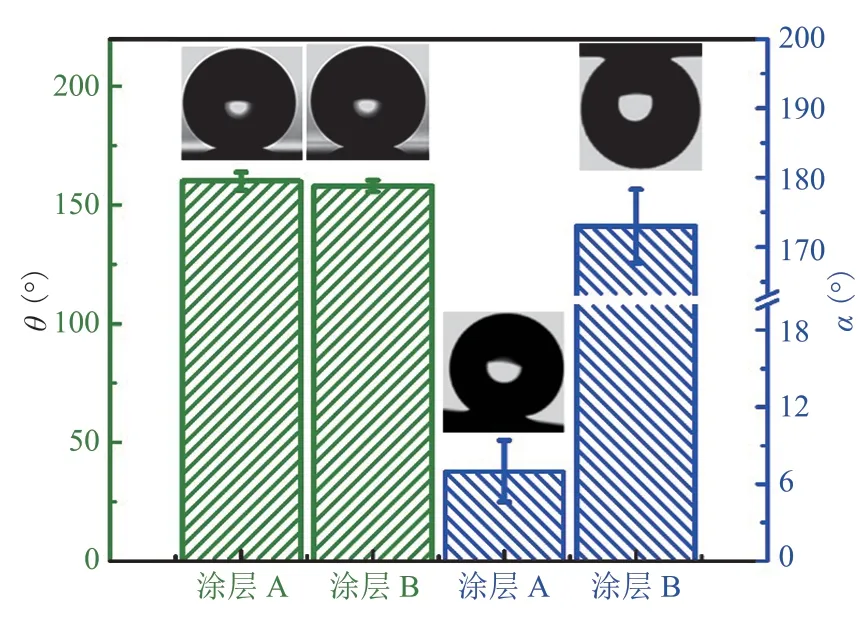

涂层的接触角 θ 和滚动角 α 如图 2 所示,涂层 A 的静态水接触角为 160°,滚动角小于 10°;涂层 B 的静态水接触角为 158°,翻转样品水滴也未滚落,滚动角为 175°。这说明涂层 A 对水滴的黏附性较差,属于低黏附超疏水表面,而涂层 B 对水滴有很强的黏附性,与玫瑰花瓣具有类似性能,属于高黏附超疏水表面。

图2 涂层接触角 θ 及滚动角 α 测试结果Fig. 2 The contact angles and sliding angles of the superhydrophobic coatings with diあerent water adhesion

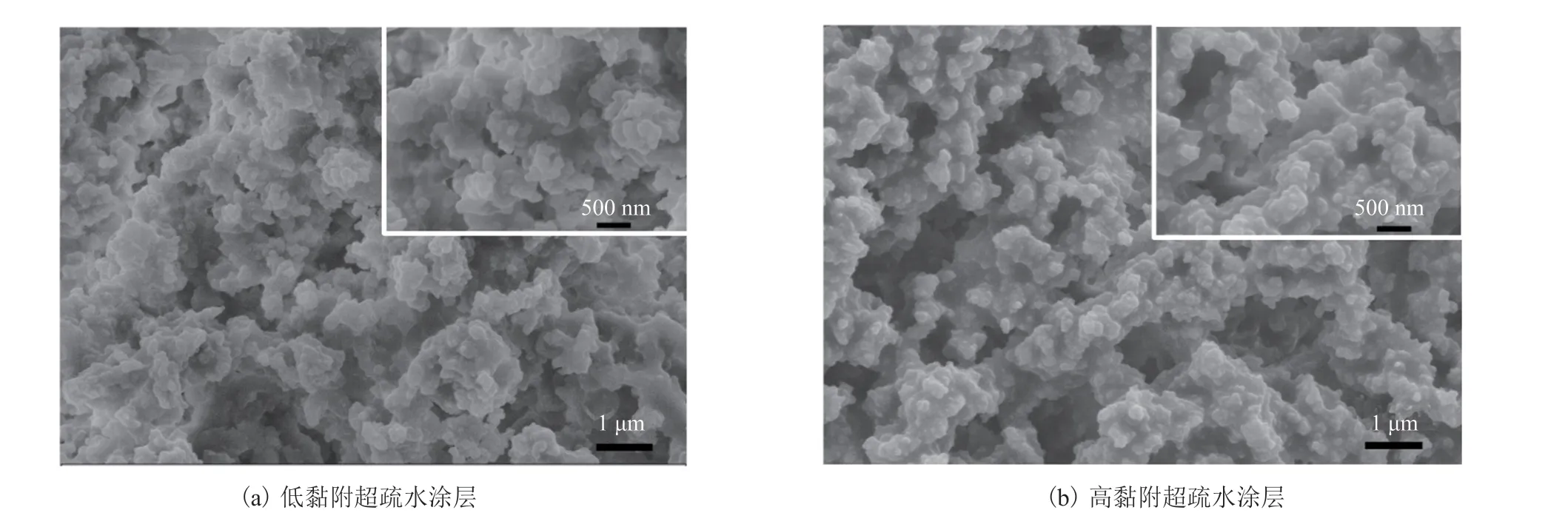

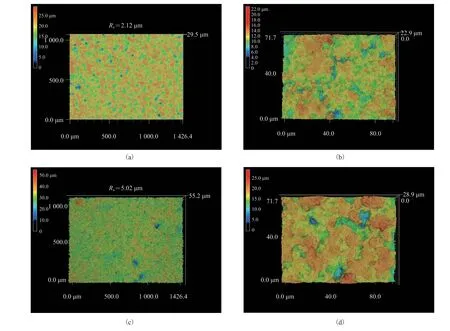

采用 FE-SEM 观察涂层表面形貌,其中图 3(a)为低黏附超疏水涂层,图 3(b)为高黏附超疏水涂层。两种涂层表面均呈现粗糙多孔的纳米结构,相比之下,高黏附超疏水涂层的微米级孔洞更多。图 4 为涂层的 3D 共聚焦测试结果,两种超疏水涂层表面均呈现高低不平的粗糙形貌。测试结果表明,低黏附超疏水涂层的粗糙度 Ra为 2.12 μm,高黏附超疏水涂层的粗糙度 Ra为 5.02 μm。

3.2 涂层抑制细菌附着能力

图3 涂层表面 FE-SEM 形貌Fig. 3 FE-SEM surface morphologies of the coatings

图4 涂层表面的激光共聚焦图像:(a, b)低黏附超疏水涂层;(c, d)高黏附超疏水涂层Fig. 4 Laser scanning confocol microscope images of the coatings: (a, b) low-adhesion superhydrophobic coating; (c, d) high-adhesion superhydrophobic coatings

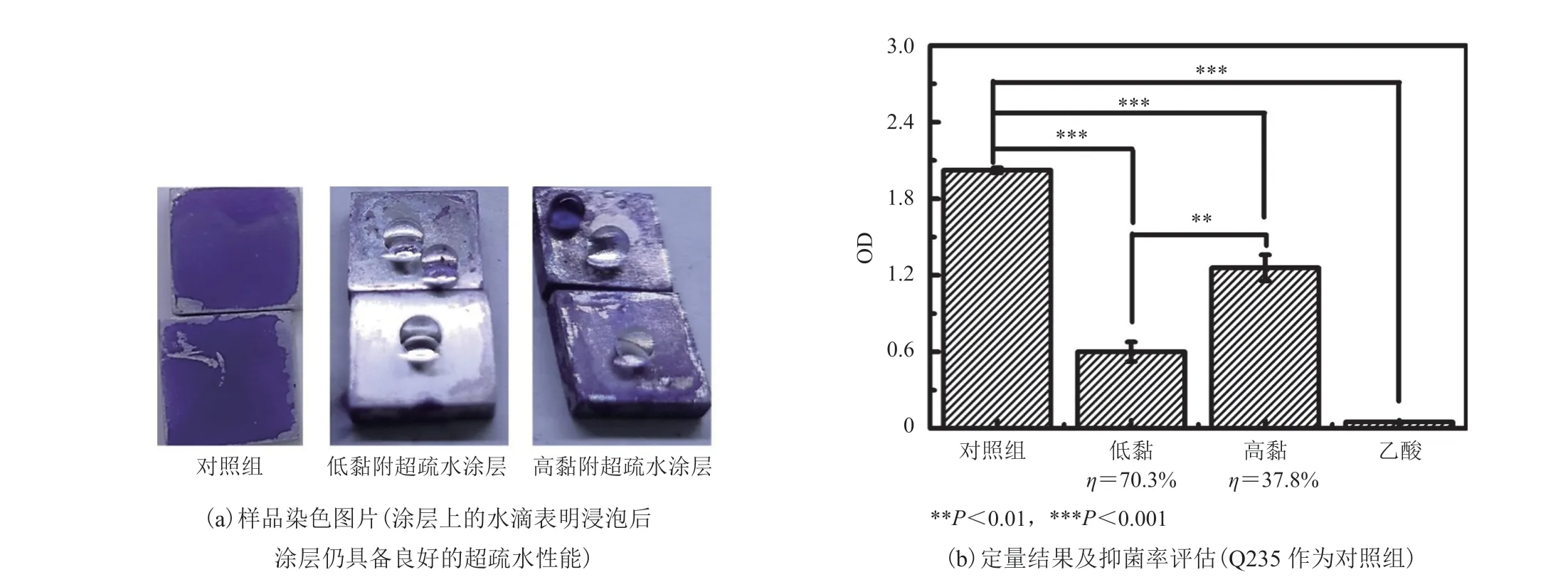

结晶紫染色结果如图 5(a)所示。从图 5(a)可以看出,对照组 Q235 钢表面紫色最深,表明基体表面黏附了大量的细菌;而涂覆涂层后,高黏附超疏水涂层和低黏附超疏水涂层表面紫色依次变浅,表明涂层表面的细菌黏附量减少,且低黏附超疏水涂层表面黏附细菌量小于高黏附超疏水涂层。随后对结晶紫染色的样品进行定量测试,结果如图 5(b)所示:低黏附超疏水涂层表面黏附的细菌量显著少于高黏附超疏水涂层。计算抑制细菌黏附率可知,高黏附超疏水涂层的抑制细菌黏附率为 37.8%,低黏附超疏水涂层的抑菌率为 70.3%。与高黏附超疏水涂层相比,低黏附超疏水涂层具有更突出的抑制细菌黏附性能。

图5 结晶紫实验结果Fig. 5 Crystal violet staining results

3.3 涂层的防腐性能

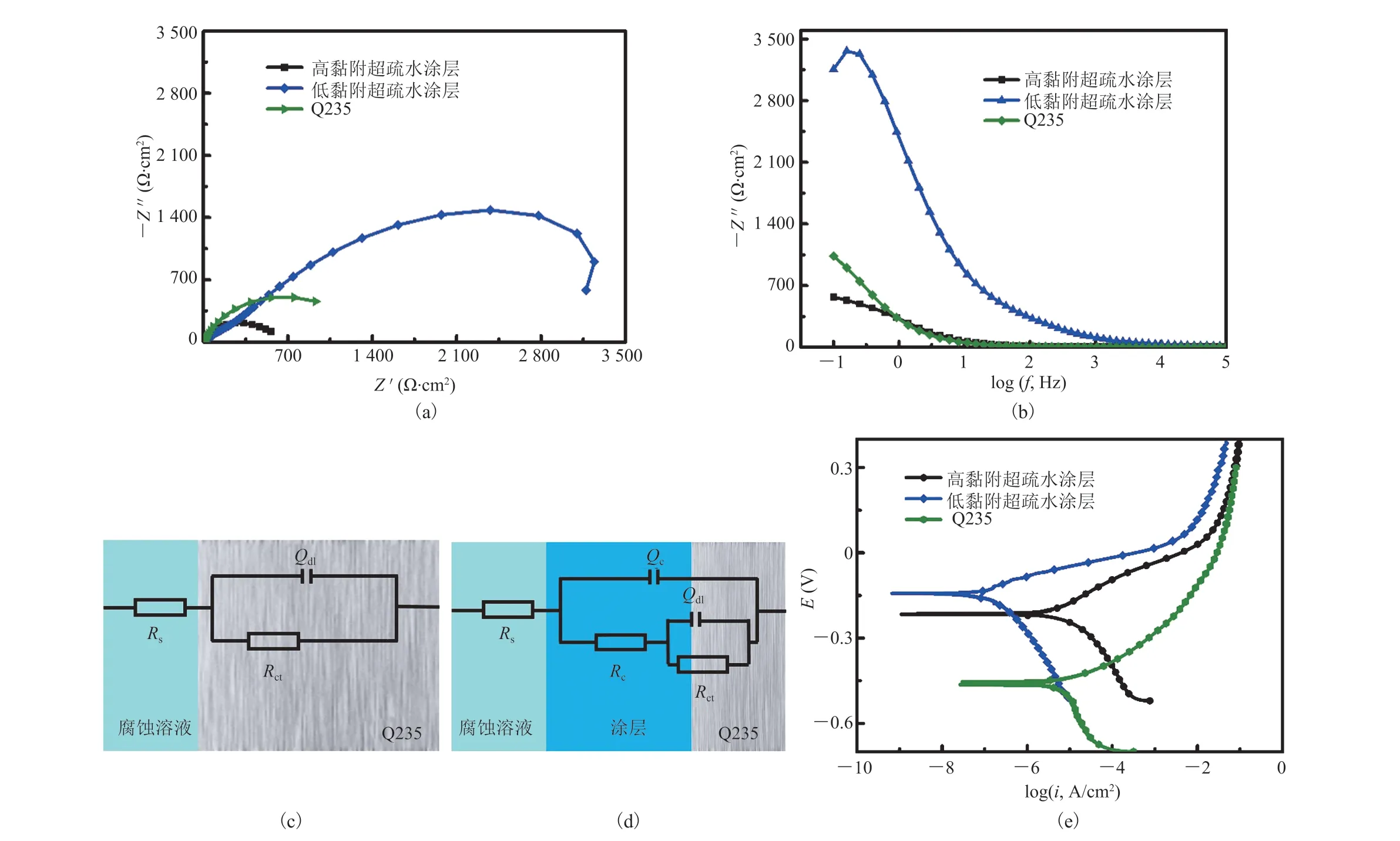

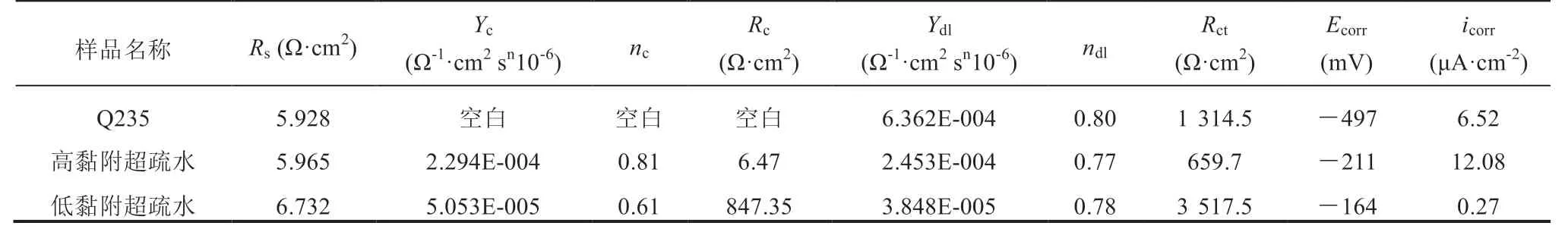

涂覆涂层的 Q235 样品在 3.5% NaCl 溶液中浸泡 30 min 后的阻抗谱图如图 6 所示。从奈奎斯特图(Nyquist)(图 6(a))可以看出,与对照组相比,涂覆高黏附超疏水涂层后样品的容抗弧半径减小,而涂覆低黏附超疏水涂层的容抗弧半径显著增大,耐腐蚀表现依次为低黏附超疏水涂层>对照组(Q235)>高黏附超疏水涂层。从电化学波特(Bode)图(图 6(b))可以看出在低频率(0.1 Hz)下,低黏附超疏水涂层的阻抗模值也大于高黏附超疏水涂层及对照组 Q235 钢,表明低黏附超疏水涂层具有优异的耐腐蚀能力。采用 ZsimpWin 拟合软件对 EIS 测试结果进行拟合,等效电路如图 6(c, d)所示,其中 Rs为溶液电阻,Rct为电荷转移电阻,Rc为涂层电阻,电极和溶液之间的双电层电容非纯电容,因此用常相位角元件 Q 表示,拟合数据误差值均小于 10%。拟合参数列于表 1。

从表 1 可知,不同样品的 Rct分别是:对照组 Q235 钢为 1 314.5 Ω·cm2,高黏附超疏水涂层为 659.7 Ω·cm2,低黏附超疏水涂层为 3 517.5 Ω·cm2。此外,低黏附超疏水涂层电阻 Rc(847.35 Ω·cm2)显著大于高黏附超疏水涂层电阻 Rc(6.47 Ω·cm2)。结果表明,本研究制备的低黏附超疏水涂层能显著提高 Q235 钢的耐蚀性能,而高黏附超疏水涂层对 Q235 没有防护性能,甚至加剧其腐蚀。

不同样品在 3.5% NaCl 溶液中浸泡 30 min 后的动电位极化曲线如图 6(e)所示,拟合结果列于表 1。从 6(e)可知,与对照组相比,Q235 钢表面涂覆低黏附超疏水涂层后,极化曲线向左偏移,表明样品耐腐蚀性能增强;Q235 钢表面涂覆高黏附超疏水涂层后,极化曲线向右偏移,表明样品耐腐蚀性能降低。从表 1 可知,Q235 钢的腐蚀电流密度(icorr)为 6.52 μA·cm-2,低黏附超疏水涂层样品的 icorr为 0.27 μA·cm-2,高黏附超疏水涂层样品的 icorr为 12.08 μA·cm-2。以上结果表明,低黏附超疏水涂层具有优异的防腐能力,能显著提高 Q235 钢的耐蚀性能,而高黏附超疏水涂层对 Q235 的腐蚀没有防护性能,甚至加剧其腐蚀,这与电化学阻抗测试结果一致。

图6 样品电化学测试结果:(a)电化学阻抗谱 Nyquist 图;(b)电化学阻抗谱 Bode 图;(c, d)等效电路图;(e)极化曲线Fig. 6 EIS Nyquist results (a) and Bode results (b), equivalent circuit models (c, d) and potentiodynamic polarization curves (e) of superhydrophobic coatings with diあerent water adhesion

表1 电化学阻抗谱和极化曲线测试拟合结果Table 1 Fitting parameters of EIS and potentiodynamic polarization curves for superhydrophobic coatings with different water adhesion

4 讨论与分析

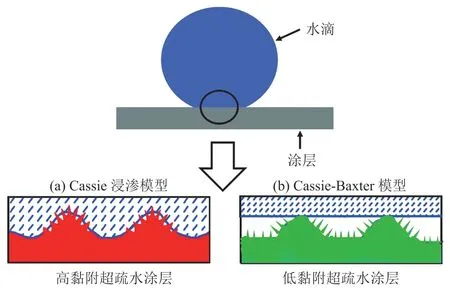

本文通过调整 PUF NPs 在涂层中所占比例调控其表面黏附性,结果显示当 PUF NPs 所占比例由 16.6%(涂层 A)上升至 30%(涂层 B)时,涂层由低黏附性超疏水表面转变为高黏附性超疏水表面。激光共聚焦测试结果表明,高黏附超疏水涂层的表面粗糙度大于低黏附超疏水涂层,这是由于与低黏附超疏水表面相比,除了具有一些微米级的孔洞凹槽,高黏附超疏水表面还具有许多纳米级凸起。对以“花瓣效应”为代表的高黏附超疏水表面,其表面润湿性可用 Cassie 浸渗模型[12]来解释。图 7(a)所示为水滴在 Cassie 浸渗模式下的示意图。在这种模式下,大的凹槽被液体浸润,而小的纳米级凸起则会把液体顶起。因此,可以对高黏附超疏水涂层的润湿性做出以下解释:一方面,由于样品表面纳米级粗糙凸起的存在,水滴被这些凸起顶起来,呈现比较完美的球形,因此样品呈现出很好的疏水性能,水接触角大于 150°;另一方面,由于样品存在微米级孔洞,液体“陷进”孔洞里被牢牢“抓”住,由于微米-纳米结构的复合作用,这种表面显示出对水滴高的接触角和很强的黏附性[15-16],使样品本身呈现出类似玫瑰花瓣的高黏附超疏水性能。对于高黏附超疏水涂层,水滴可以完全填充表面的空隙,导致空气膜层消失,使腐蚀溶液与表面最大限度的接触。此条件下,涂层作为物理防护阻隔金属与腐蚀性介质的接触。鉴于涂层的多孔性,有些腐蚀性介质甚至可以直接接触到金属基体,导致“大阴极、小阳极”形成[17-18],促使金属发生局部腐蚀,因此高黏附超疏水涂层对金属基体的腐蚀并没有防护性能,甚至加剧金属腐蚀。与高黏附超疏水涂层不同,以“荷叶效应”为代表的低黏附超疏水表面[4]的润湿性可由 Cassie-Baxter 模型来解释。如图 7(b)所示,水滴并未将固体表面完全润湿,而是在固液交界面截留了一些空气气囊,这层“空气垫”不仅可以很好地阻隔液体与基底金属的接触,同时也隔绝金属基体与空气的接触,从而使超疏水涂层具有优异的耐腐蚀性,对基底金属起到良好的保护作用。因此,本文制备的低黏附超疏水涂层表现出比高黏附超疏水涂层更优的腐蚀防护性能。类似地,Cui 等[4]研究发现 SiO2体系的低黏附超疏水涂层的耐蚀性能显著大于高黏附超疏水涂层。Li 等[5]采用激光烧蚀法和硬脂酸改性制备的低黏附超疏水涂层的耐蚀性能也优于高黏附超疏水涂层。

图7 超疏水表面 Cassie 浸渗模型(a)和 Cassie-Baxter 模型(b)Fig. 7 The Cassie impregnating state (a) and Cassie-Baxter state (b) of superhydrophobic surfaces

此外,本文研究发现与高黏附超疏水涂层相比,氟硅共聚物体系的低黏附超疏水涂层具有更突出的抑制细菌黏附性能。超疏水表面的滚动角大小是控制微生物附着的关键[19-20]。通常相比高黏附超疏水涂层,低黏附超疏水涂层的滚动角更小,液滴在其表面的黏附性更低,因此有菌液滴很容易从其表面滚落,从而减少了细菌在其表面的附着。即使少量细菌附着于表面也无法形成很强的附着力,在水流或其他外力作用下很容易去除,所以低黏附超疏水表面具有很强的自清洁性和防水防污能力[21-22]。目前,关于比较低黏附和高黏附超疏水涂层对细菌黏附行为的影响尚未见报道。因此,本文研究结果可对海洋微生物腐蚀防护领域中超疏水涂层的研发提供借鉴作用。

综上所述,超疏水表面黏附性对其防腐和抑制细菌微生物附着能力具有显著的影响,其中低黏附超疏水涂层具有优异的防腐和抑制细菌微生物附着的性能,在海洋微生物腐蚀防护领域具有广阔的应用前景。高黏附超疏水涂层由于具有良好的疏水性能及较高的液滴黏附性,可用于样本分析和微液滴无损传输,在无损液体传输过程中可起到机械手的作用,具有很好的应用前景。

5 结 论

本研究通过调控聚脲醛纳米颗粒比例,采用喷涂法成功在 Q235 钢基体表面制备了具有不同黏附性能的氟硅共聚物体系的超疏水涂层。其中,低黏附超疏水涂层具有优异的海洋防腐和抑制细菌微生物附着的能力,而高黏附超疏水涂层具有良好的液滴载运能力,两种涂层均具有良好的应用前景。