泡沫轻质土力学性能与干湿循环试验研究

2021-03-30侯智坚王爱涛公彦昆李高波蒋红光姚占勇

侯智坚, 王爱涛, 公彦昆, 李高波, 蒋红光, 姚占勇

(1.山东大学 齐鲁交通学院,山东 济南 250002;2.山东高速集团有限公司,山东 济南 250098)

随着我国交通量的日益增长,现有高速公路服务能力逐渐满足不了迅速增长的交通量,东南沿海地区陆续开展了大规模既有道路改拓建工程.在道路改扩建工程中,由于新老路基土材料性质和地基固结程度等存在差异,受到上覆荷载的作用,新旧路基易产生较大的差异沉降,从而引发结合部位路面开裂甚至是路基失稳等病害[1].泡沫轻质材料作为一种新型建筑材料,因其具有多孔性、轻质性、密度和强度可调节性、施工便捷以及硬化后可自立等优良特性,用于新路基填筑时能同时减小地基沉降与路基沉降[2].因此,泡沫轻质材料被用于解决高速公路拓宽路基差异沉降问题.但是,泡沫轻质材料中水泥掺量较高,生产水泥消耗了大量不可再生资源,同时造成了一定的污染.

因此,国内外学者采取黏土、粉煤灰与工业固废等替代水泥并对泡沫轻质材料的工程特性进行了一系列研究.Horpibulsuk等[3]研究了不同配合比轻质黏土的强度特性与压缩特性,进而拟合得到了强度与V/C(孔隙体积与水泥体积之比)的经验公式.Neramitkornburi等[4]对水泥固化黏土-粉煤灰轻质材料的容重、流值和强度进行了研究,粉煤灰的掺加量达到一定比例后,对于轻质材料和易性与强度均有一定程度的提高.Du等[5]通过吸水试验与抗压强度试验得到地聚合物轻质土的吸水性高于水泥基轻质土,同时强度约为水泥轻质土的2~3.5倍.Suksiripattanapong[6]等采用碱激发两种工业固废污泥与粉煤灰制备而成地聚合物泡沫轻质材料,当碱激发剂含量为复合材料的液限时,轻质材料的强度最高.Du等[7]对水泥固化锌污染黏土轻质材料的压缩性能进行了研究,含锌使材料的屈服应力、破坏强度有着明显的降低,得到Zn含量阈值为0.5%.Neramitkornburi[8]通过干湿循环试验对水泥固化黏土-粉煤灰轻质材料的水稳定性进行评价,发现粉煤灰替代量大于40%时,材料的流值、泡水强度、干湿循环后强度均有明显的提高,导致干湿循环强度损失的主要原因是黏土颗粒的膨胀与收缩.陈金威等[9]尝试了在泡沫轻质土中分别采用工业固废和高岭土代替部分水泥,试验发现掺加粉煤灰和矿粉的泡沫轻质土强度相对较高,但掺加量的提高会降低材料的抗压和抗剪强度.乔欢欢等[10]对比了掺入硅灰和粉煤灰后泡沫轻质土的性能,结果表明硅灰的掺加能够提高泡沫轻质土的强度,但由于吸水率的增加,导致其抗冻性降低;而粉煤灰的掺入不仅提高了抗压强度,也改善了抗冻性.Bagheri[11]通过研究发现掺加适量增塑剂可显著提高泡沫混凝土混合物的稳定性.苏谦等[12]研究了循环加载对泡沫轻质混凝土力学性能的影响,提出应力-应变滞回环有不断“迁移”的现象.黄振宇等[13]以空心微珠、聚乙烯纤维为主要原材料开发了一种轻质高延性水泥基材料,密度在850~920 kg/m3的条件下抗压强度达20~33 MPa,轴向应变达到8%.

可见,目前对于泡沫轻质土的研究主要集中于材料类型和力学特性上,对于以素土为主要原料的泡沫轻质土及其干湿循环下的耐久性研究较少.泡沫轻质土作为路基材料,经常会受到雨水入渗等的影响,因此,有必要对泡沫轻质材料的干湿循环特性进行研究.本文采用黄泛区普遍分布的粉质黏土制备泡沫轻质土,对其物理力学特性和干湿循环下的性能演化进行评价,在保证长期路用性能的前提下通过减少水泥用量,以降低工程造价.

1 试验用原材料与配合比

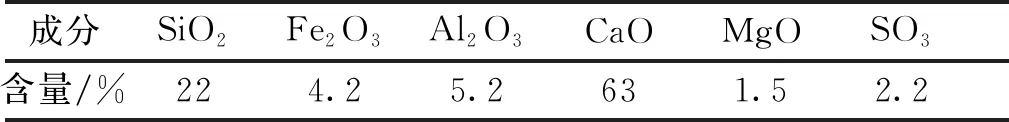

试验用土取自山东省淄博市滨莱高速公路沿线,土样的颗粒级配和界限含水率如表1和图1所示.可见,土体颗粒粒径全部小于0.075 mm,为细粒土;结合塑性图,可判断该土属于低液限粉质黏土.试验所用水泥为P·O42.5,其化学成分如表2所示.发泡剂采用复合发泡剂,稀释倍率为50倍,发泡倍率为30倍,消泡率为7%,产出泡沫均匀.

表1 试验土样物理性质Tab.1 Physical properties of test soil sample

图1 试验土样颗分曲线Fig.1 Particle size distribution curve of test soil sample

表2 水泥化学成分

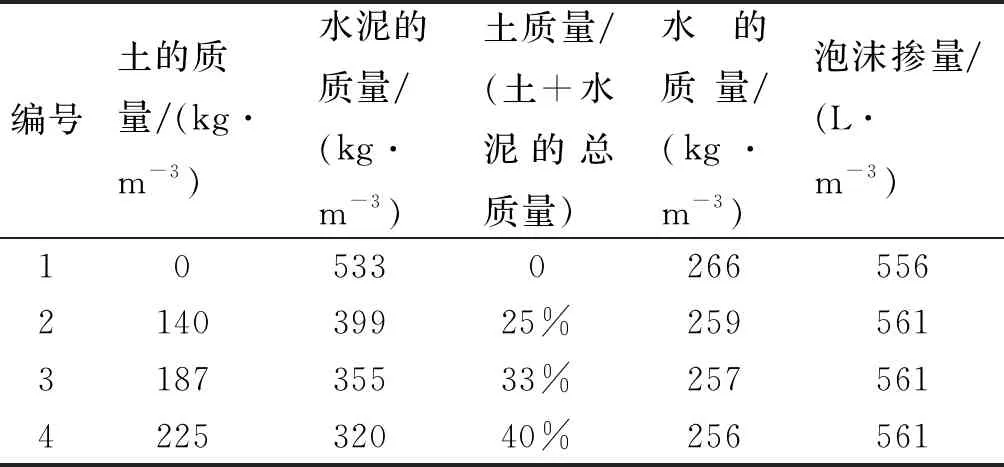

表3 泡沫轻质土配合比设计Tab.3 Mix design of foamed lightweight soil

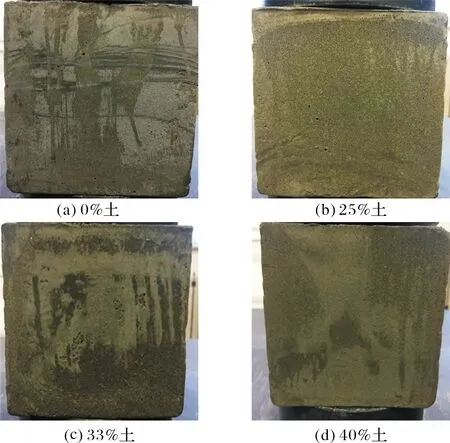

本次试验目标密度为800 kg/m3,流值为180±20 mm,改变胶凝材料中的土与水泥的掺量,以干土质量/(干土+水泥的总质量)=0%,25%,33%,40%四组配比,试验配合比如表3所示.试验过程中,将原料土烘干破碎后,过4.75 mm方孔筛,使用水泥搅拌机将水与过筛后的原料土以高转速搅拌3 min,再将水泥加入搅拌3 min;将发泡剂和水按1∶49的比例混合加入发泡机中,控制发泡压力为0.4 MPa,空气压缩产出泡沫,并将泡沫加入浆液中以低转速搅拌3 min,然后测试湿密度及流值;达到目标密度及目标流值后,将泡沫轻质土浇入预先准备的模具中,使用保鲜膜覆盖进行常温养护;试件养护48 h后进行脱模,将试件装入密封袋中养护至设计龄期,进行各项性能指标测试,如图2所示.

图2 不同素土掺量的泡沫轻质土试件Fig.2 Foamed lightweight soil samples with different soil contents

2 力学性能

2.1 无侧限抗压强度

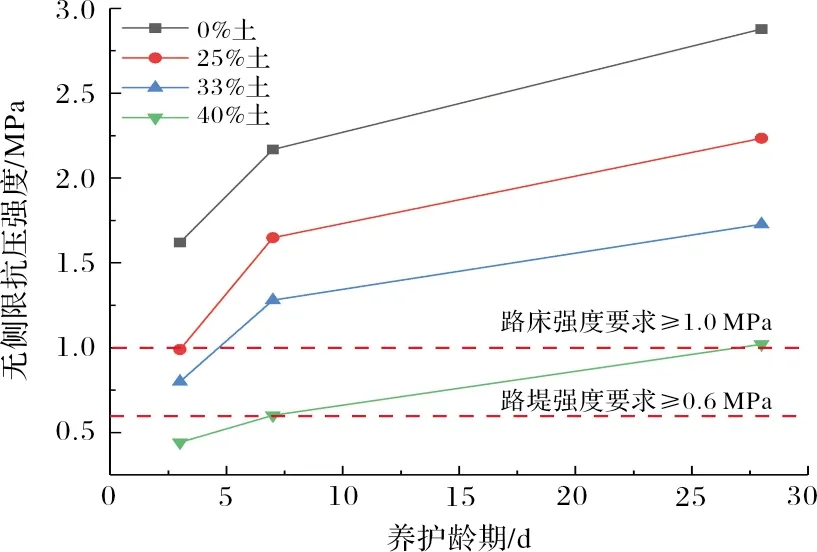

《公路路基设计规范》(JTG D30-2015)中要求泡沫轻质土填筑高速公路路床区抗压强度不低于1 MPa,路堤区抗压强度不低于0.6 MPa.如图3所示,泡沫轻质土的抗压强度随着养护龄期的增长逐渐增大,且粉质黏土掺量的增加不利于抗压强度的提高.由于泡沫轻质土中的强度主要由水泥水化产物提供,随着粉质黏土掺量的增加,泡沫轻质土的强度不断降低.当土体掺量为0%时,泡沫轻质土的7 d和28 d抗压强度分别为2.17 MPa和2.88 MPa,远高于路床区不低于1.0 MPa的设计要求;当土掺量增加为40%时,28 d抗压强度降低至1.02 MPa.考虑到现场质量控制变异性较高,为满足路床区的强度设计要求,粉质黏土掺量不应超过33%;若泡沫轻质土用作路堤土,粉质黏土掺量则可放宽至不高于40%.

图3 不同土掺量泡沫轻质土无侧限抗压强度Fig.3 Unconfined compressive strength of foamed lightweight soil with different soil contents

2.2 劈裂抗拉强度

对于材料抗拉强度,目前主要有直接测量与间接测量的方法[14-16].本文采用劈裂抗拉试验来间接测试材料的抗拉强度,试验方法参照《蒸压加气混凝土性能试验方法》(GB-T11969-2008).取养护28 d后的不同土体掺量的泡沫轻质土试件进行试验,其结果如图4所示.土体掺量由0%增加至40%时,劈裂强度由0.57 MPa降低至0.2 MPa.对试件拉压比(劈裂抗拉强度fts/28 d抗压强度qs)进行拟合,如图5所示,可以得到fts=0.2qs,接下来可根据此关系,采用泡沫轻质土抗压强度来估算其劈裂抗拉强度.

图4 不同土掺量泡沫轻质土劈裂抗拉强度Fig.4 Splitting tensile strength of lightweight foamed soil with different soil contents

图5 劈裂抗拉强度与无侧限抗压强度关系Fig.5 Relationship between splitting compressive strength and unconfined compressive strength

3 耐久性试验

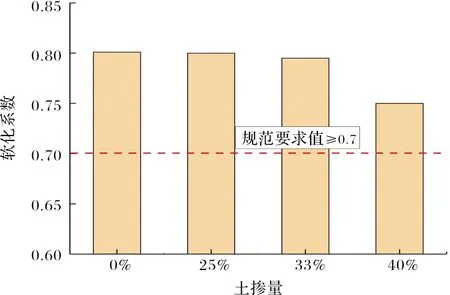

3.1 软化系数

材料的软化系数K是指饱水状态下的抗压强度与干燥状态下的抗压强度的比值.软化系数的取值范围一般在0~1.0之间,其值越大,表明材料的抗水性能越好;当材料处于潮湿环境或要求具备较高的抗侵蚀性能时,其软化系数应在0.85~0.9之间;材料用于受潮轻或次要建筑,软化系数也不宜小于0.7[17].每种掺土量的配合比取6块养护28 d后的试件,参照《轻骨料混凝土技术规程》(JGJ51-2002)进行软化系数试验.取养护28 d试件在105~110℃下将试件烘干至恒重,分别称重记作(M0).待试件冷却至室温后,取每种配比下的3个试件进行无侧限抗压强度试验,记为试件的干燥抗压强度(f0).将剩余试件放入20℃水箱中进行浸水72 h,结束后测量试样表干质量,记作M1,同时测定泡沫轻质土饱和抗压强度(f1),则泡沫轻质土软化系数K可按公式(1)计算.

K=f1/f0

(1)

干燥状态、饱水状态及自然状态抗压强度如图6所示.即使在饱水状态下,33%土掺量的泡沫轻质土仍能满足路床填筑的强度要求.不同土掺量的软化系数如图7所示,当土掺量小于33%时,软化系数基本维持在0.8;当土掺量为40%时,由于水泥水化产物对土的固化作用减弱,泡水72 h后,强度下降较为明显,软化系数降至0.75,仍大于0.7,说明土掺量小于40%的粉质黏土基泡沫轻质土的抗水性能良好.

图6 不同饱水状态下泡沫轻质土抗压强度Fig.6 Compressive strength of foamed lightweight soil under different water saturation conditions

图7 不同土掺量泡沫轻质土软化系数Fig.7 Softening coefficient of foamed lightweight soil with different soil contents

3.2 干湿循环

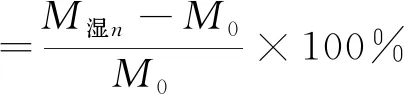

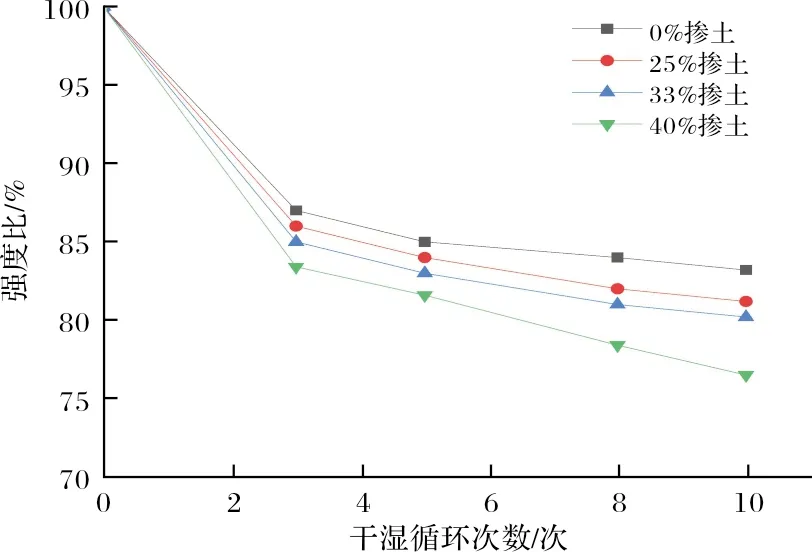

干湿循环试验参照《蒸压加气混凝土性能试验方法》(GB-T11969-2008)与Koman[18]改良的方法进行.将养护28 d后试件取出进行称重,记录初始质量为M0.将试件放入温度为60 ℃的烘箱内,48 h后取出试件,冷却至室温后称重,记试样的干质量为M干n,再将试件在20℃水中浸泡24 h,称取试样表干质量,记作M湿n,接着进行下一次循环,共进行10次干湿循环试验.分别取第三、五、八、十次干湿循环结束后的试样擦干后测定泡沫轻质土抗压强度,记作fcun.则干湿循环质量变化率和强度比ψ可按照公式(2)~(4)进行计算.

(2)

(3)

(4)

图8和图9分别为泡沫轻质土干循环中的质量损失率与湿循环中的质量增加率.不同土掺量的泡沫轻质土由于吸水水化,经过前3次干湿循环后,干质量有所增加;土掺量小于33%的试件干湿循环次数达到5次后,试件干质量损失率基本达到稳定,在15%~19%之间浮动,而40%土掺量的试件不断减小,直到第8次干湿循环达到稳定,质量损失率最终达到25%.随干湿循环次数增加,不同土掺量的泡沫轻质土湿质量不断增大;10次干湿循环过后,当土掺量从0%增加至40%时,试件的湿质量增加率从6.45%降至4%.

图8 干湿循环下干质量损失率Fig.8 Dry mass decrease rate of dry wet cycle

图9 干湿循环下湿质量增加率Fig.9 Wet mass increase rate of dry wet cycle

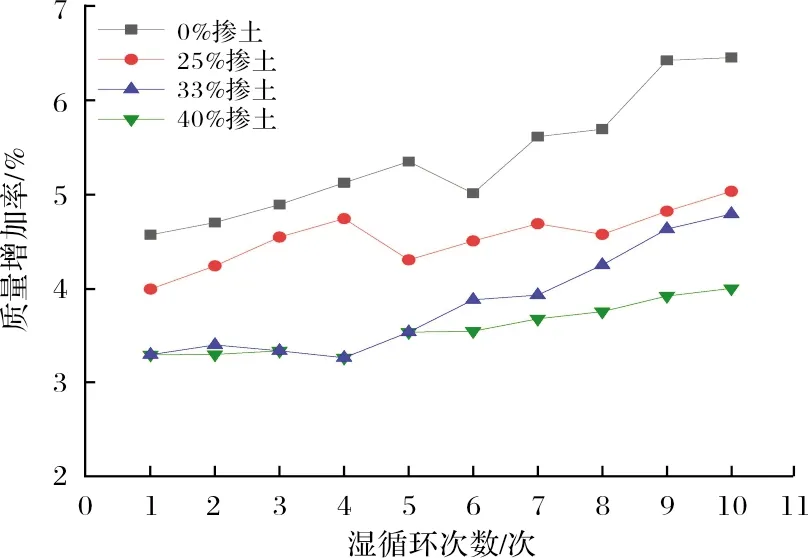

图10给出了不同配合比泡沫轻质土的强度比随干湿循环次数的变化规律.可见,干湿循环对泡沫轻质土的强度具有明显的衰减作用,尤其是前3次干湿循环作用.10次干湿循环过后,掺土量为0、25%、33%、40%的强度比分别为0.83、0.81、0.80、0.77,可见土的掺入量越高,泡沫轻质土强度受干湿循环影响越明显;33%土掺量的试件强度由1.73 MPa降低至1.39 MPa,强度损失了19.8%,仍能作为路床区填料土,40%土掺量的泡沫轻质土试件强度由1.02 MPa降低至0.78 MPa,强度损失了23.5%,仍能作为路堤区填料土.基于无侧限抗压强度和干湿循环试验,同时考虑现场施工变异性与经济性,推荐泡沫轻质土作为路床区填料土掺量为25%~33%,推荐作为路堤区填料土掺量为33%~40%.

图10 不同掺土量泡沫轻质土随干湿循环强度比Fig.10 Dry-wet cycling strength ratio of light weight soil with different amounts of soil

4 结论

(1)当土掺量由0%增加至40%时,28 d抗压强度qs和劈裂抗拉强度fts分别为2.88~1.02 MPa和0.57~0.2 MPa,且两者具有很好的线性关系,即fts=0.2qs.

(2)干湿循环过程中泡沫轻质土的干质量随干湿循环次数增加呈现出先增加后降低,最后趋于稳定;而泡沫轻质土湿质量随干湿循环次数增加不断增大.当土掺量由0%增加至40%时,10次干湿循环后,质量损失率与质量增加率分别为15.51%~25%和6.45%~4%.

(3)前三次干湿循环产生的强度衰减较大,强度比降至0.83~0.86,随后强度衰减变缓;10次干湿循环过后,土掺量为0、25%、33%、40%的泡沫轻质土强度比分别为0.83、0.81、0.80、0.77,抗压强度分别为2.40 MPa、1.81 MPa、1.39 MPa、0.78 MPa.

(4)基于无侧限抗压强度和干湿循环耐久性试验,提出泡沫轻质土作为路床区填料建议土掺量小于33%,而作为路堤区填料建议土掺量为33%~40%.