一种可换齿链轮组件的研制及应用

2021-03-30王志祎

王志祎

中煤张家口煤矿机械有限责任公司/河北省高端智能矿山装备技术中心 河北张家口 076250

链轮组件的功能与可靠性是整个输送机性能的关键,链轮处于易磨损的工作条件下,必须定期更换磨损的链轮体,需要反复拆卸和装配链轮组件[1]。原有的结构设计必须将整个链轮组件从输送机上拆下来,在车间等干净的环境下,先拆掉轴承座和密封件,才能更换。这种结构需要大量的运输和装配工作,增加了成本。研制链轮齿使用期限不低于标准链轮,不需要拆卸和装配链轮组件,只更换链轮齿就可解决链轮体磨损严重问题的链轮组件,不仅能够快速更换,免了大量的拆卸工作,操作简易,而且链轮轴、轴承等零部件可多次重复使用,能显著降低成本。

1 可换齿链轮组件结构设计

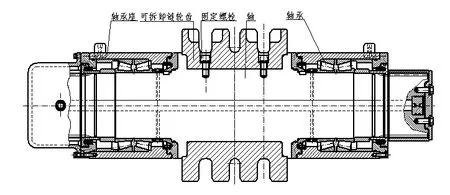

2017年8月为内蒙古鄂尔多斯国源龙王沟煤矿设计的SGZ1000/2000型刮板输送机,链条是48*152的紧凑链,减速器减速比i=30,电机转数n=1480r/min,以此套设备随机备件的链轮组件为此项目的载体,进行可换齿设计,通过以整体链轮的外形为基础,进行可换齿结构设计,尽可能保证可换齿与整体链轮能够整体互换,满足使用要求,通过前期的结构设计得到得到可换齿的结构如下:

图1 可换齿链轮的主视图

2 链轮齿的强度校核

链轮轴和链轮齿与常规产品在结构上有很大差异,轮毂与主轴合为一体,平行的四个链轮齿构成一组齿排,嵌入到轮毂深槽内,并用两条螺栓固定,通过深槽侧壁来传递动力。这就需要确保轮齿与轮毂深槽的配合精确,且轮毂深槽有足够的强度,并能够方便拆卸链轮。

由于由于可换齿齿是向键一样插入轴里面的,相互是配合的,尽管是间隙配合,但是间隙也很小,最大间隙是0.095mm,最小间隙是0.012mm,这么小的间隙必须考虑拆卸,要不然安装后拆下来很困难,为解决这一问题,采用的解决方案是在可换齿齿上面加工M36的螺纹,在轴上面加工M30的螺纹,在安装固定可换齿齿的时候使用M30的螺栓,M30的螺栓正好可以穿过M36的螺纹孔不与螺栓发生干涉,在拆卸可换齿齿的时候用一个带有M36螺纹的专用工具,相当于一个顶丝把可换齿齿从链轮轴中顶出,通过此种方案解决拆卸困难的问题。

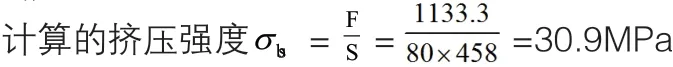

对可换齿齿与轴的贴合面按照挤压强度进行校核,校核时按照电机额定功率的2倍。

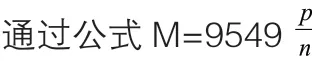

1.机头 电机P=1000KW,按照P=2000KW,链轮的转速n=49.3r/min 进行核算

式中:

M—力偶矩牛顿·米

P—电机功率千瓦

n—链轮转速转/分钟

将已知条件参数代入公式

计算链条的涨力F

式中:

M—力偶矩牛顿·米

d分—链轮节圆直径 米

式中:

F—链条涨力千牛顿

S—链轮齿与轴的接触面积 平方毫米

2按照链条的破断 F=2900KN,核算挤压强度,两条链条的破断校核。

已知实体材料40CrNiMoA的抗拉强度σ=980Mpa,屈服强度 sσ=835Mpa,两种方法计算实体材料的挤压强度bsσ都小于屈服强度,所以满bsσ足设计要求。

3 链轮轴强度校核

轴按照弯扭合成强度校核。链轮轴不仅能满足正常工作需求,也要满足在刮卡、重载冲击下,轮毂深槽不会因冲击和受力不均而压溃变形。

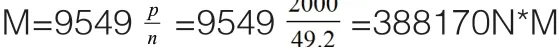

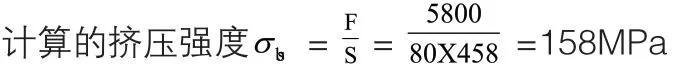

链轮轴的力学模型的建立及弯矩图的绘制,通过可换齿的结构设计简化出两个轴承为支点的简支梁力学模型具体

图2 链轮轴的力学模型及弯矩图

通过计算程序计算出机头处的链条张力F=1370KN(正常运行),链条的不均匀系数U=0.6,计算出两条链条的张力Fc=0.6*1370=822KN,Fd=0.4*1370=548KN,由电机传递过来的扭矩M=9549*P/n=194085N*m,通过力和力矩的平衡计算出轴承处的支反力,Fa=727KN,Fb=643KN,然后做出弯矩图,通过弯矩图可以看出最大弯矩Tc=229005N*M,

实际设计的链轮轴外径D=510mm,齿深80mm,去除齿深的部分还有350mm,安全系数n=1.8,与整体链轮的安全系数还要高,不影响强度。

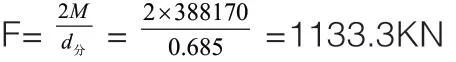

4 可换齿链轮轴和齿的有限元分析

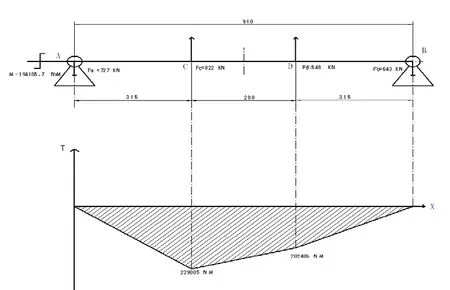

图3 轴与齿的加载图

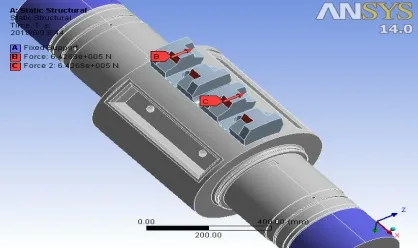

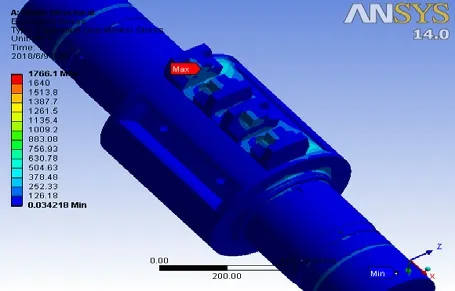

图4 链轮轴与齿的应力图

图3图四是利用AnSYS软件分析的可换齿轴与链轮的加载约束及分析后应力图,可换齿轴与可换齿齿材料:40CrNiMoA的屈服强度是850MPa,单条链条拉力685KN,考虑最恶劣的使用情况,把这力都作用在一排齿上面,去除应力集中歧义点,链轮主体应力分布值低于734.76MPa;链轮齿应力分布值低于756.93MPa。两者皆低于材料的屈服强度850MPa,属弹性变形范围内。

5 可换齿链轮生产及井下工业性实验

经过前期的图纸设计及生产服务,得到加工后的链轮齿如下图。

图5生产可换齿实物

可换齿于2019年3月到2019年6月在内蒙古鄂尔多斯国源龙王沟煤矿进行井下工业性实验,三个月的时间里链轮使用正常,运行平稳,固定可换齿齿的两个M30的螺栓没有出现过断裂情况,过煤量达到100万吨,比较好的完成工业性实验,于2019年7月升井进行返厂检测,链窝的磨损情况良好,可换齿齿的支撑面H值磨损掉5mm,链窝总长度增大8mm,这些磨损量还在链窝的淬硬层内,此链轮片的淬层深度在16mm,链轮还可以继续使用。

图6 链轮升井实物

6 结语

通过可换齿的设计及井下工业性实验过程,看到工业性实验的结果还是达到了预期的结果,为以后各各系列及不同型号的链轮做可换齿提供了重要的理论支撑,给刮板输送机链轮的升级及更新换代提供了新的发展方向,让其更适应现在高产高效矿井的发展要求,为中国煤矿提供更可靠,维修更便捷的设备[2-3]。