基于5G边云协同的柔性智能制造技术方案

2021-03-30沈云丁鹏薛裕颖罗亮亮杨勇

沈云,丁鹏,薛裕颖,罗亮亮,杨勇

(1.中国电信股份有限公司研究院,北京 102209;2.瑞斯康达科技发展股份有限公司,北京 100094)

0 引言

随着全球数字化浪潮的快速发展,工业数字化向智能化演进已经上升到国家战略层面。根据《中国制造2025》要求,到2020 年我国制造业重点领域的智能化水平已经得到显著提升。同时,《国务院关于积极推进“互联网+”行动的指导意见》也提出了以智能工厂为发展方向,开展智能制造试点示范的发展目标。可见工业智能化已经成为工业互联网发展从数字化向智能化转型的重要基石。

在以3C(Computer,Communication,Consumer-Electronics)制造为代表的精密电子制造业中,工业智能被广泛应用于生产加工、品质检测等各个环节。同时考虑到3C 制造业具有批量小、品种多、时效性要求高的特点,对产线小规模、多批次、高质量交付提出了极高要求,传统量产产线难以满足上述需求。现阶段,以“个性化、定制化”为特点的柔性制造能够很好解决上述痛点,同时结合智能化技术,柔性智能制造已经成为精密电子制造业演进的必然趋势。

柔性智能制造“个性化、定制化、智能化”的特性对生产系统的网络能力、计算处理能力均提出了极高要求。传统生产环境中,以太网+WIFI 的组网方式无法满足柔性制造对“大带宽、超低时延、多接入、移动性”的需求;另一方面,传统网关/ 工控机等现场工业设备算力缺乏/ 缺失,而具备智能算力的服务器通常位于工业/ 企业数据中心,无法同时满足工业智能检测对精度与时延(实时性)的高要求。

近年来,蓬勃发展的5G、边缘计算等新兴ICT 技术与工业OT 技术不断融合[1],使得5G、边缘计算成为工业数字化、网络化、智能化的重要载体,并在工业互联网得到规模化示范应用。尤其是在精密电子制造领域,5G+边缘计算以“超高带宽、超低时延、超大连接、高算力”的特性赋能工业生产全流程,使得柔性智能制造成为可能。

本文针对3C 制造业,以基于工业PON(Passive Optical Network )[2]的5G+F5G(Fixed-5G)高速互联作为网络基础,建立“MEC(Multi-Access Edge Computing)[3]边缘云+工业智能网关”的边云协同架构;并基于该架构,面向SMT 产线智能生产实际需求,开展5G/F5G 边云协同+工业视觉的柔性智能制造技术方案研究。

1 基于5G/F5G工业PON固移融合网络,构建端边云协同架构

传统的工业网络通常通过工业以太网和现场总线的方式,实现工业/企业内包括数采系统在内的OT 类业务,而IT 类业务通常被接入到互联网中。如何将OT 网络与IT 网络打通,构建现场总线到云端平台的端到端网络,实现生产全要素的互联互通,是实现工业智能化的基础条件。

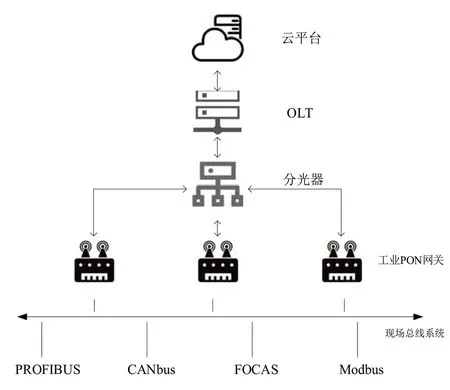

工业互联网领域中的工业PON 作为打通OT 与IT 壁垒的网络技术,已经成为当前工业组网的一个主要方向。工业PON 采用无源光纤通信技术与工厂自动化生产系统融合,构建新型的网络平台,解决异构网络互连问题,完成工业设备、人员、材料、环境等各方面信息要素的连接;同时通过工业PON 可以实现种类繁多的工业协议转换与统一。工业PON 的系统架构如图1 所示:

图1 工业PON系统架构

工业PON 系统中的工业PON 网关设备通常部署在车间级网络位置,通过ONU(Optical Network Unit,光网络单元)与现场总线系统的设备进行连接,并通过光纤网络将生产要素数据汇聚到OLT(Optical Line Terminal,光线路终端),并在OLT 处与企业IT 网络对接,实现企业OT 与IT 融合以及工业数据上云。

工业PON 解决了工业OT 与IT 互联互通的问题。随着柔性智能制造不断演进,生产系统对移动网络的需求逐渐增强。传统的Wi-Fi 组网方式,存在信号覆盖弱、干扰大等问题,无法满足生产系统需求。随着5G 网络的规模部署,因具备eMBB、URLLC、mMTC 三大典型场景特征,5G 技术可以很好地应用于工业生产系统,填补生产系统对移动网络需求的空白。与此同时,工业PON 网关通过搭载5G 模组,从提供单一光通信(F5G)网络向构建固移融合网络演进。

搭载5G 模组的工业PON 网关,完成OT 系统生产要素数据的汇聚,根据生产系统对移动性(例如AGV网联小车)以及网络带宽、时延、丢包等的差异化需求,汇聚的数据可经由5G 接入网或OLT 设备上传至网络边缘(5G MEC 或边缘云)进行数据挖掘处理,并将执行指令回传至5G/F5G 工业PON 网关,并由其下发至生产系统,指导生产操作。

同时,5G/F5G 工业PON 智能网关搭载一定算力,用于在现场完成对实时性要求极高、且数据量极大的产线级数据的分析处理。

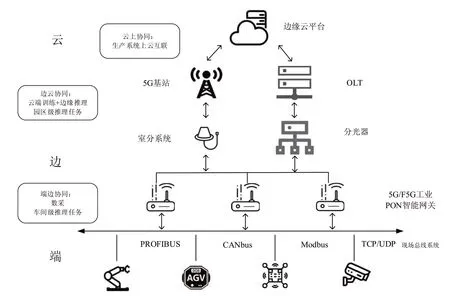

可见,工业PON 网关通过F5G 接入方式,打通了OT与IT 系统,使得OT 系统生产数据上云分析成为可能;同时,工业PON 网关搭载5G 模组,并具备一定本地计算能力,使基于5G/F5G 工业PON 固移融合网络构建工业端边云协同架构成为可能。图2 给出了端边云协同系统架构。

如图2 所示,基于固移融合网络的工业端边云协同架构,按照协同层级划分,可归纳为端边协同、边云协同以及云上协同,其中:

(1)端边协同:产线各环节数采、品控系统设备根据对网络带宽、处理时延要求,在设备端与部署在车间的工业PON 智能网关完成联动部署,协同处理。这类端边协同的数据处理任务具备超高带宽、超低时延(ms 级别)要求,属于产线级/车间级处理任务,例如产线品控等生产任务。

端边协同可通过产线设备+智能网关实现产线各环节的数据挖掘处理以及智能回馈,提升生产效能。同时边缘智能网关能够突破产线单机算力的限制,实现算力的上移共享,降低产线智能化升级成本。

(2)边云协同:产线及智能网关执行数据处理所需的推理模型,可在部署于企业内部的边缘云进行集中训练,并由边缘云完成模型向边缘设备/ 网关的下发部署。同时,产线设备的海量生产数据以及工业PON 智能网关处理后的结构化数据,可通过5G/F5G 方式上传至边缘云,用于云端模型的优化更新。

另一方面,对于包括烟火检测在内的园区安全类任务,考虑到这类任务对极致时延敏感性较弱,同时对算力需求较高,因此可在工业/ 企业内部的边缘云进行这类任务的推理执行。

可见,边云协同可以实现推理模型的云端训练优化,边端执行操作;同时可以在边缘云端执行部分生产安全类推理任务。

(3)云上协同:传统工业/企业管理系统通常部署在本地,且呈现出数据孤岛特征,不利于企业管理。通过工业系统/应用上云,以容器/镜像等方式,将生产管理系统迁移至边缘云,实现MES+、WMS、SWS 等系统之间互联,打通生产计划、仓储、生产等多个环节,提升整体产能。

2 实践:基于5G/F5G边云协同的柔性智能SMT产线

目前电子制造领域中,零部件质量检测是非常重要的环节,直接影响到生产效率及产品质量。现阶段,传统电子产品企业生产现状仍以人工目视检测为主,受限于人员个体差异、检测工具离线化等影响,企业面临生产质量事故频发、人工成本高、信息孤岛、生产系统效率低下等问题。

图2 基于5G/F5G工业PON固移融合网络的工业端边云协同架构

随着ICT 信息化技术的快速发展,越来越多的ICT 技术与OT 技术紧密结合,应用于工业生产各个领域。聚焦于3C 电子制造,依托5G/F5G 大带宽、低时延、云边协同的ICT 优势,结合AI 工业视觉的高精度、低时延的人工智能优势,5G/F5G+AI 工业视觉技术,可被灵活应用于3C 产品供应链的各个生产环节。其中,基于5G/F5G+AI的零部件质量检测,可在复杂纹理图像及背景干扰下,对零部件外观进行精准分类,大幅减少漏检误检,同时对检测结果数据实时回传训练,形成模型高效迭代闭环,提升检测准确率,解决传统管理痛点,助力提升企业效能。

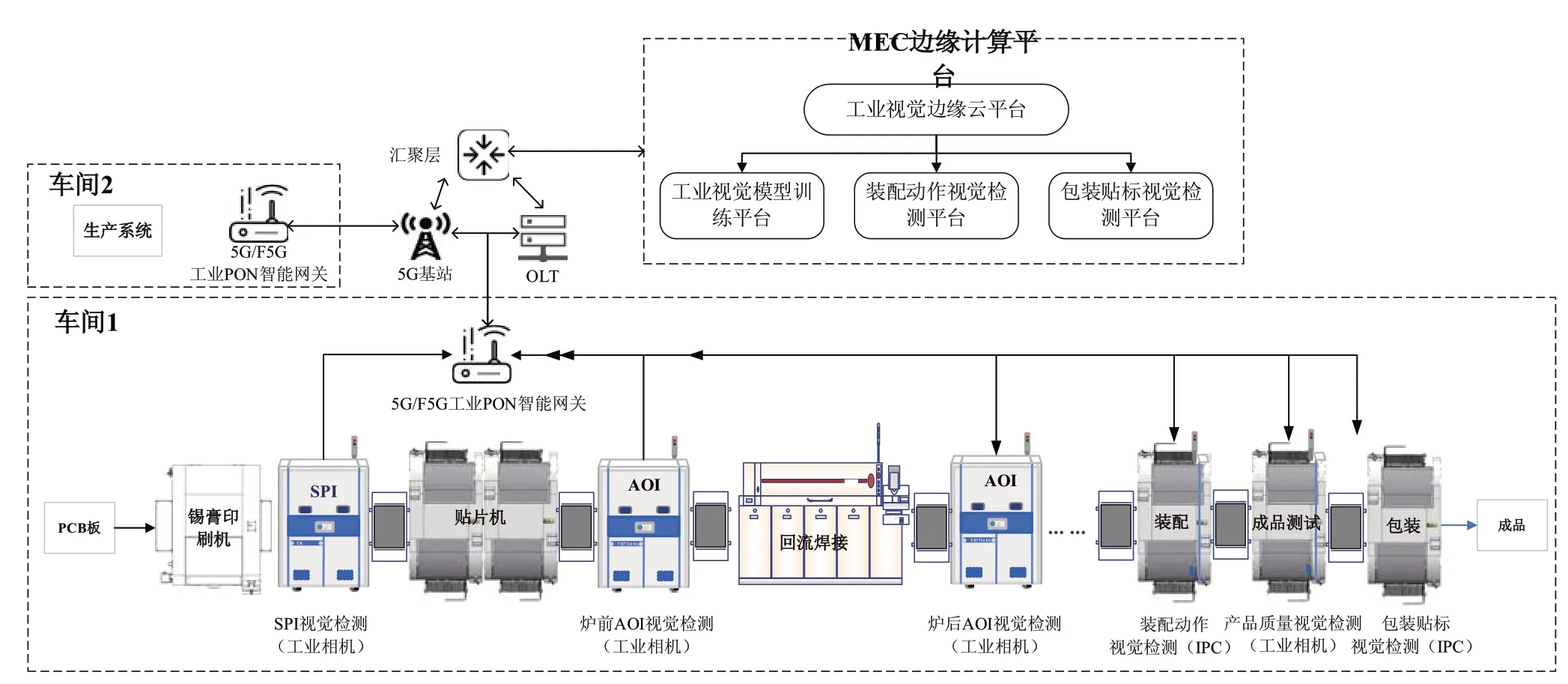

中国电信联合瑞斯康达在实际SMT 产线开展基于5G/F5G 云边协同架构的柔性智能制造实践,将边缘计算、5G/F5G 工业PON 智能网关、工业视觉AI 能力与SMT产线结合,构建了一套基于5G/F5G 云边协同+工业视觉检测的柔性制造SMT 产线。整体架构如图3 所示。

以车间1 中的SMT 产线生产流程为例,PCB 板进入产线后,分别通过锡膏印刷、SMT 贴片焊接、波峰回流焊接等流程后,最终与其他零部件一起通过装配、成品测试以及包装形成成品。

其中SMT 产线中涉及工业视觉检测的流程环节包括:

(1)SPI 视觉检测:基于现有SPI 光学检测,测量PCB 板锡膏的厚度、长度、截面积、体积等;

(2)炉前/ 炉后AOI 视觉检测:基于现有AOI 光学检测,将PCB 板图像与预存的PCB 模板进行分析比较、处理判断,发现并提醒缺陷信息;

(3)产品装配工序视觉检测:通过IPC(IP Camera,网络摄像机)实时采集分析产品装配过程中的违规操作;

(4)产品质量视觉检测:通过工业相机对整机产品表面进行缺陷检测并实时处理;

(5)包装贴标视觉检测:通过IPC 对产品包装的标签进行检测,判断标签logo、位置等是否正确。

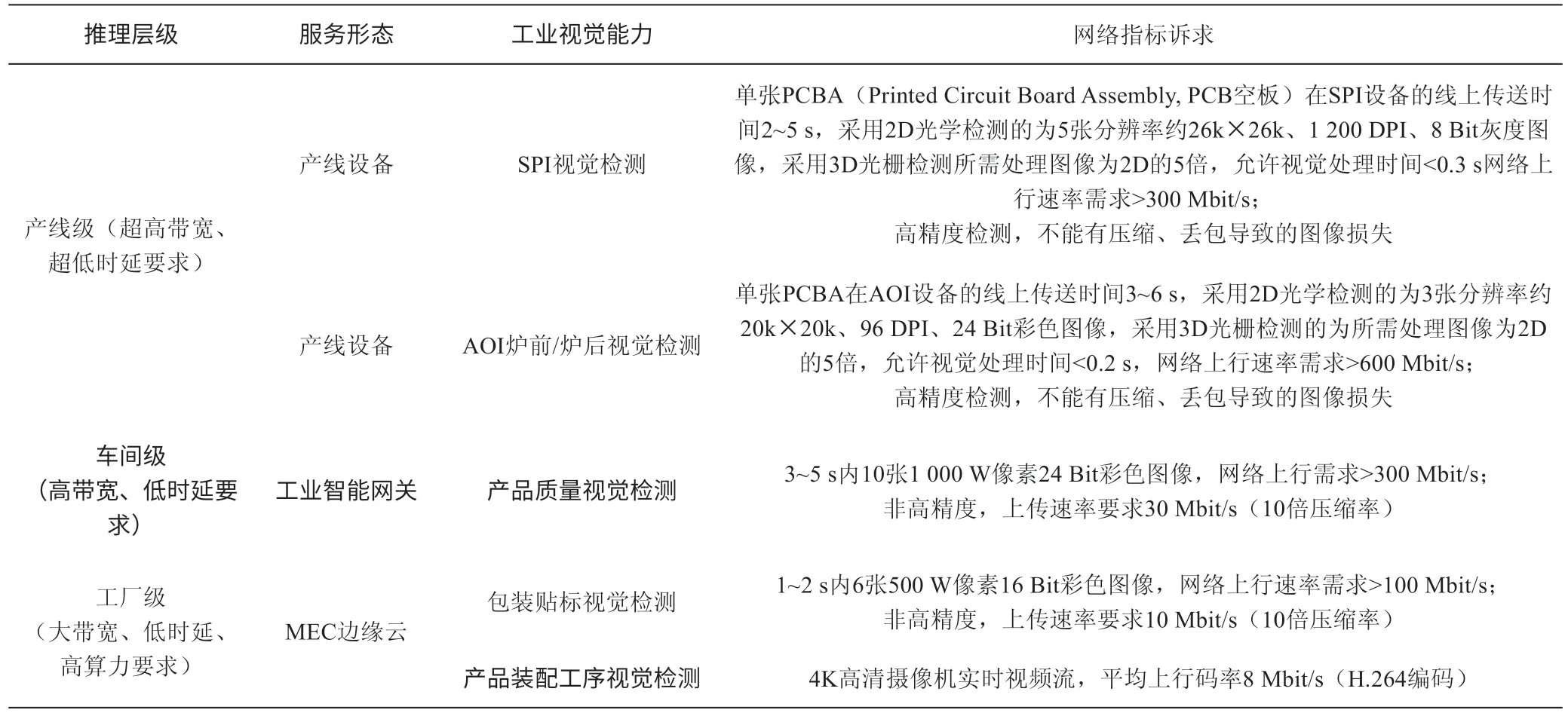

2.1 “工厂-车间-产线”边云多级智能推理架构

SMT 产线中的工业视觉检测环节对检测精度、相机参数等指标要求不同,因此对各环节检测能力的部署位置各有不同,形成“工厂级-车间级-产线级”三级推理架构,如表1 所示,其中:

(1)产线级推理:SPI 与AOI 视觉检测任务对精度要求高,为了避免质量损失,不能对图像进行压缩编码。同时考虑到高速处理的要求,数据速率处理速率需求分别高达300 Mbit/s、600 Mbit/s,属于超高带宽超低时延业务。该类业务应尽量避免网络传输,因此属于产线类检测场景,工业视觉检测推理能力直接部署于产线设备。

(2)车间级推理:产品质量视觉检测任务对图像质量要求较高,但属于非高精度需求,可通过压缩编码降低传输速率,因此数据处理速率要求为30 Mbit/s 左右,属于高带宽低时延类业务,因此可分类为车间级检测场景。可将视觉检测能力部署于位于车间的工业PON 智能工业网关;由网关完成检测图片采集、分析推理,并下达执行结果给产线。

(3)工厂级推理:包装贴标、产品装配工序等检测任务通常采用IPC 完成数据采集,对数据处理速率要求不高(8~10 Mbit/s),属于大带宽低时延类业务;但对于识别操作的复杂度要求较高(装配顺序操作等),即对AI 高算力具备强需求。考虑到网关、产线设备无法具备较高算力,同时业务对带宽、时延不具有极致需求,因此这类业务的推理能力可以部署在位于工厂的MEC 边缘云,属于工厂级推理场景。由工业网关完成检测图片/视频采集,经由5G/F5G 分流至MEC 边缘云推理平台,完成业务的推理分析,并下达推理结果至产线。

图3 基于5G/F5G云边协同的柔性智能SMT产线整体架构

2.2 5G/F5G边云协同:边端推理+云端训练

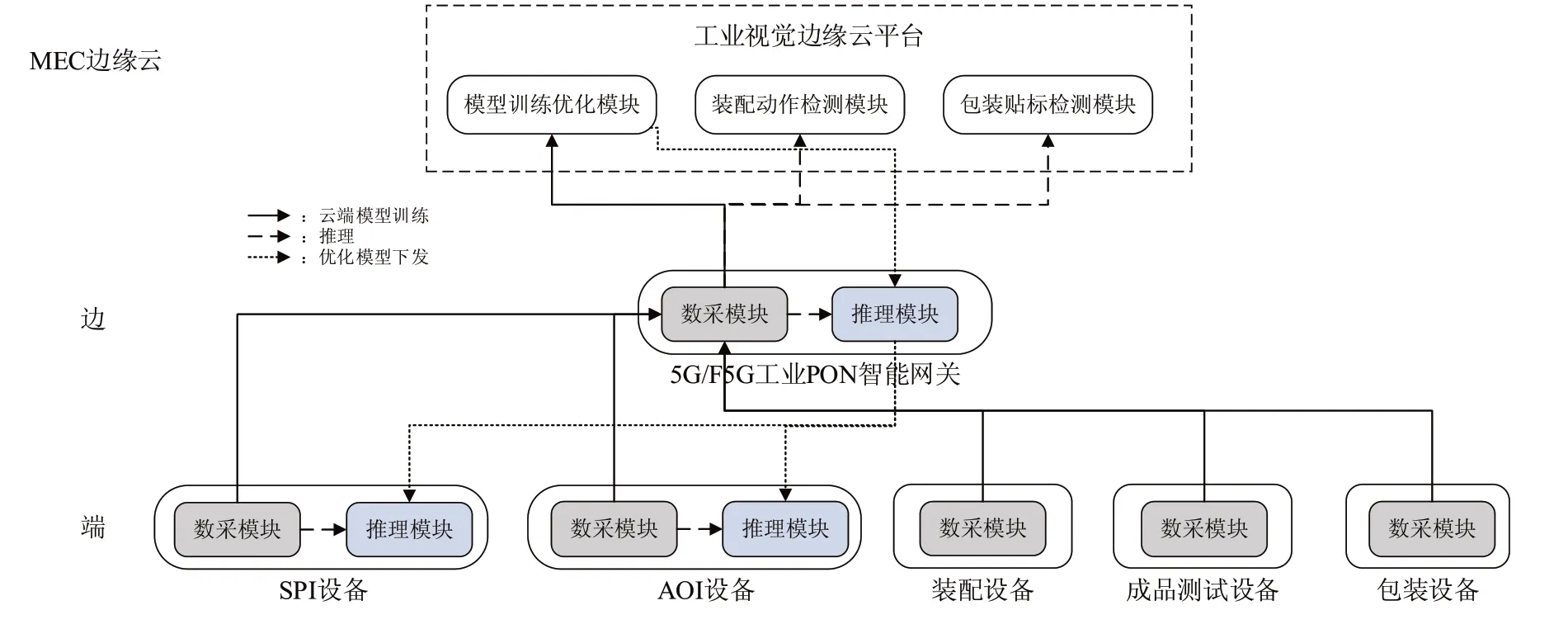

通过构建“工厂级-车间级-产线级”多级智能推理架构,一方面实现智能化、柔性化、定制化的工业视觉检测系统;另一方面,基于5G/F5G 边云协同,实现“边缘推理+云端训练”的智能闭环架构,如图4 所示。

在产线设备端,SPI/AOI 等设备的数采模块采集原始/结构化数据,汇聚至5G/F5G 工业PON 智能网关(图4实线箭头);网关收集自身推理模块的结构化数据,并汇聚多产线的数采数据,通过5G/F5G 网络上传至位于工厂/企业机房的MEC 边缘云平台(图4 实线箭头)。

MEC 边缘云平台对汇聚数据进行清洗处理,一方面将工厂级推理场景的数据分流至边缘云视觉检测模块进行智能分析推理(图4 长虚线箭头);另一方面,对数据进行自动化标注、增广,生产对应场景的工业视觉数据集,周期性对检测模型进行补充训练,并下发至边缘端进行检测模型的更新(图中短虚线箭头)。

可见,基于云边协同架构,利用5G/F5G 工业PON智能网关的多协议数采能力,能够将各产线/ 网关的结构化数据实时回传至MEC 边缘智能平台,用于对AI 模型的周期性训练更新,并由MEC 边缘平台将更新的模型下发至网关及产线,不断提升边端推理检测精度,形成“推理->数采->训练->模型优化下发->推理”的闭环智能系统。

表1 “工厂级-车间级-产线级”三级推理架构

图4 “边缘推理+云端训练”的智能闭环架构

图5 SMT产线智能回馈修正系统

2.3 柔性制造SMT产线的智能闭环反馈+回馈修正

基于5G/F5G 云边协同+工业视觉检测的柔性制造SMT 产线,一方面通过SPI/AOI 视觉检测、装配动作/产品质量/ 包装贴签视觉检测,实现产线智能质检能力;同时基于云边协同,对生产数据实时回传训练,形成AI模型高效迭代闭环,提升检测准确率。

另一方面,基于实时智能检测结果,工业PON 智能网关将执行指令下发给SMT 产线,用于指导产线对印刷机、贴片机、装配/ 包装设备进行回馈修正,形成产线的智能回馈修正系统,如图5 所示。

其中,SMT 产线的智能回馈修正系统包括:

(1)SPI 智能回馈:基于SPI 视觉检测结果的印锡厚度、尺寸、位置等指标,智能分析偏移量修正、缺陷清洁等信息,反馈给印刷机,指导其自动调整偏移、擦拭钢网等参数。

(2)AOI 智能回馈:基于炉前/ 炉后AOI 视觉检测结果,将贴片偏移量修正、缺陷告警等反馈给贴片机,指导其自动回馈进行修正,避免不良品的产生。

(3)不良品自动分炼:在产线装配、成品测试以及包装环节,基于工业视觉检测结果,实时区分不良品,自动分炼至维修区,由维修区设备进行针对性维护。

3 结束语

本文聚焦精密电子制造业,通过介绍5G/F5G 工业PON 固移融合系统架构,实现工业OT 系统与ICT 系统互联互通,为柔性智能制造提供基础条件。另一方面,基于5G/F5G 固移融合网络,结合精密电子制造业生产系统特性,构建工业端边云协同架构。最后,面向瑞斯康达SMT 产线的实际生产需求,开展基于5G/F5G 端边云协同的柔性智能制造解决方案的部署验证工作。本文提出的基于固移融合的端边云协同架构以及在实际SMT 产线的试点工作,能够为以柔性智能制造为代表的工业智能演进发展提供参考。