高强度低合金钢中纳米析出相对腐蚀行为影响的研究进展

2021-03-29黄运华赵起越张施琦李晓刚

黄运华,陈 恒,赵起越,张施琦,李晓刚

1) 北京科技大学新材料技术研究院,北京 100083 2) 武汉科技大学省部共建耐火材料与冶金国家重点实验室,武汉 430081

新一代高强度低合金钢是在普通低合金钢的基础上通过微合金化并结合先进控轧控冷工艺(或称为热机械控制工艺,TMCP)得到的一类性能优异的工程结构钢,目前已广泛应用于海洋平台、桥梁建筑、石油化工和工程机械等各类工程领域[1-2].高强度低合金钢微合金化的基本思路是通过添加一定量的强碳氮化合物形成元素Nb、V和Ti等在钢基体中生成大量弥散分布的纳米析出相[3-5]. 这些弥散分布的纳米析出相对位错和晶界有着强烈的钉扎效应,可以起到细晶强化和析出强化的作用[6]. 因此,纳米析出相的引入使钢基体在较低的碳当量下具有较高的强韧性和易焊接性,是高强度低合金钢的核心强韧化机制.

高强度低合金钢往往服役于高载荷和具有腐蚀性的环境中,这对其耐蚀性提出了较高的要求[7].钢中起强化作用的弥散分布纳米析出相通过细化晶粒、使组织均匀化并降低内应力,在一定程度上提升了钢基体的耐蚀性能[8-9]. 同时,弥散分布的纳米析出相还可以形成大量氢陷阱,阻碍氢的扩散与聚集,改善钢基体抗氢损伤的能力[10]. 然而,金属材料的腐蚀一般优先萌生于析出相或夹杂物等敏感位置[11-12]. 作为钢基体中的第二相,部分尺寸较大的纳米析出相也有可能成为诱发腐蚀萌生的活性点[13]. 与阳极性析出相不同,微合金化元素Nb、V和Ti的碳氮化物在钢中为阴极性析出相,理论上可以与基体构成腐蚀微电池并持续促进基体的阳极溶解,缺陷位置甚至有可能进一步诱发应力腐蚀开裂和腐蚀疲劳,这在一定程度上限制了高强度低合金钢的开发与应用[14-16]. 因此,高强度低合金钢中细小弥散的析出相虽然可以起到较好的细晶强化和析出强化作用,但其在腐蚀过程中往往涉及应力场、氢陷阱、自身阴极相等既可能增强局部腐蚀,又可能减弱氢活化、阻碍裂纹扩展等诸多相互对立的作用因素. 即纳米析出相对高强度低合金钢腐蚀的影响具有双重性,在实际服役条件下钢基体的腐蚀行为是多种机制综合作用的结果.

本文基于国内外研究现状,系统阐述了纳米析出相在高强度低合金钢中的存在形态及其对氢扩散、均匀腐蚀、应力腐蚀以及各类氢损伤等腐蚀行为的影响,最后对目前关注和研究较少的腐蚀疲劳问题进行了展望,以期总结高强度低合金钢中纳米析出相对腐蚀行为的影响规律和机制,为相关微合金化成分设计和生产工艺的制定提供理论依据和数据支撑,进一步推动更高品质高强度低合金钢的研发和应用.

1 纳米析出相存在形态及其对钢中氢扩散的影响

1.1 纳米析出相存在形态

高强度低合金钢中的纳米析出相主要是Nb、V和Ti等微合金化元素的碳氮化合物,它们的尺寸、数量和分布状态与钢基体的组织性能密切相关. 根据钢中第二相粒子析出强化机制,析出强化效果与第二相粒子尺寸成反比,即第二相尺寸越小,析出强化效果越好[17]. 为使碳氮化物析出相对晶界和位错有强烈钉扎作用,往往需要将其尺寸控制在10 nm以内以获得良好的力学性能[3,18-19],较大尺寸的第二相颗粒则会恶化钢基体耐蚀性能[20].获得细小且弥散分布的纳米析出相需要通过合理的合金元素成分设计并配合一定的控轧控冷工艺[21-22].无论是轧制过程中的形变诱导析出还是热处理过程中的相变诱导析出,高强度低合金钢中碳氮化合物的析出过程都是系统自由能降低过程. 纳米析出相形核的主要阻力是表面能,形核初期及最终的细小纳米析出相与基体间通常保持表面能较低而晶格畸变能较高的共格关系,如图1所示[23].

图1 高强度低合金钢透射电镜图像[23]. (a)无Nb微合金化;(b)Nb微合金化钢中的共格NbCFig.1 TEM images of high-strength low-alloy steel[23]: (a) without Nb micro-alloying; (b) coherent NbC with Nb micro-alloying

钢中的细小共格析出相会随高温保温时间的延长或温度的升高粗化为半共格或非共格析出相[24].随共格关系的破坏,纳米析出相将会失去对钢基体的共格应变强化作用,材料的强度将显著下降[25].同时,粗化的非共格析出相会增加钢基体的腐蚀敏感性,失去高能氢陷阱效应[23]. 近年来,通过控轧控冷工艺调控钢中微观组织、相转变以及析出相状态的相关工艺已经十分成熟,可以将钢中的纳米析出相保持在细小的共格或半共格状态,这十分有利于钢基体耐蚀性能的提高[22].

1.2 纳米析出相对钢中氢扩散的影响

高强度低合金钢的腐蚀失效在很多情况下都涉及到钢基体内氢的扩散和聚集. 无论氢是冶炼加工过程中产生或带入,还是服役过程中与含氢介质接触或发生阴极析氢反应时吸收,其在钢基体内局部区域的聚集均会严重损害强韧性和促进基体阳极溶解[26-27]. 因此控制钢基体内氢的扩散和聚集有利于工程结构的服役安全.

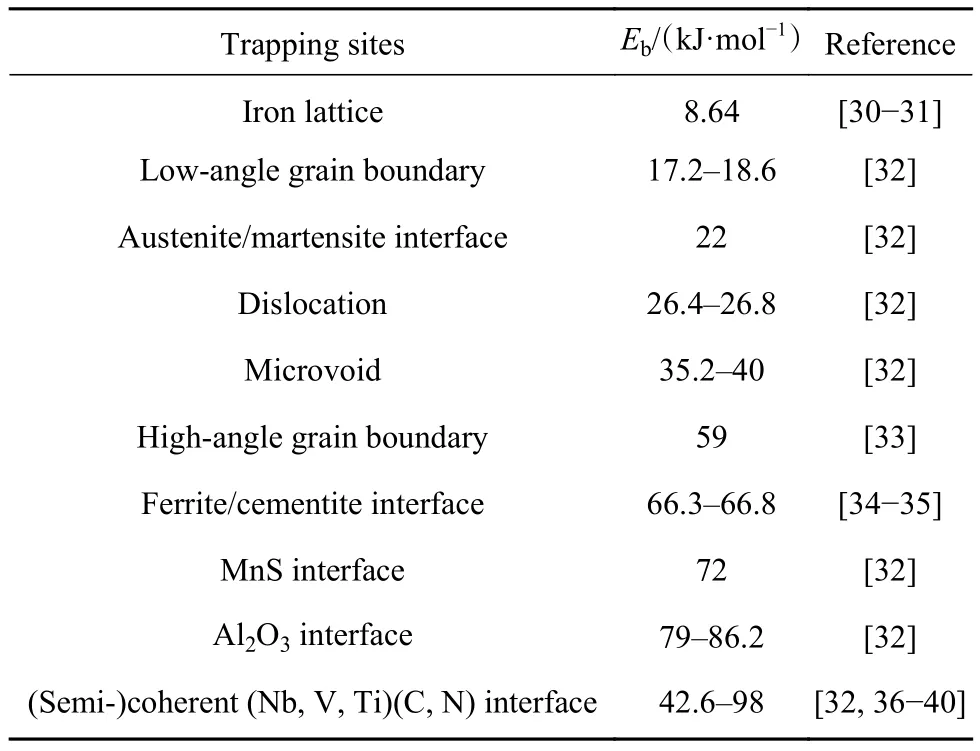

在一定温度和压力下,氢在金属中的扩散取决于材料自身的组织和合金成分. 通常,固溶在金属中的氢原子只有很少一部分处于晶格间隙中,绝大部分氢处于晶界、析出相和位错等缺陷位置[28].基体中这些可以捕获氢的位置被统称为氢陷阱.根据氢与缺陷结合能Eb的不同,氢陷阱分为可逆氢陷阱(Eb< 60 kJ·mol-1)和不可逆氢陷阱(Eb>60 kJ·mol-1)[29]. 钢中常见缺陷与氢的结合能大小如表1所示[30-40],可见钢中的共格或半共格(Nb, V,Ti)(C, N)纳米析出相界面可以直接形成不可逆氢陷阱. 研究表明,只要材料内部氢的浓度(氢压)不超过临界值就不会发生失效行为[26]. 由于可逆氢陷阱中的氢可在室温下脱离陷阱并参与氢的扩散和氢损伤过程,因此抑制金属材料内氢的扩散和聚集需要借助不可逆氢陷阱实现[33]. 钢中MnS和Al2O3等夹杂物虽然可成为不可逆氢陷阱,但会严重危害力学性能与耐蚀性能,一般会在冶炼加工过程中尽可能予以去除[41-42]. 因此钢中数量众多、细小且弥散分布的纳米析出相是形成不可逆氢陷阱的理想位置.

表1 钢中常见缺陷与氢的结合能大小Table 1 Trapping sites and corresponding hydrogen-trapping activation energies in steel

Nb、V和Ti等元素的碳氮化物纳米析出相均具有NaCl型晶体结构,相对应的氢陷阱的结合能大小与其和钢基体间的共格关系以及氢具体吸附的位置有关[43-46]. 一般而言,尺寸细小的共格和半共格纳米析出相附近的钢基体存在较强的共格应变场,可以在其晶格间隙中不可逆地吸附大量氢.特别是当相界面处存在空位或位错等缺陷时,共格应变场的存在将增强这些位置吸附氢的能力[40,47]. 此外,Nb等微合金化元素还可以与钢中的Cu等元素形成复合纳米析出相,使吸附氢的能力得到显著增强[48].

通过原子探针层析技术可以在纳米尺度直接观察氢原子的三维空间分布情况[49-50]. 高强度低合金钢中元素分布情况如图2所示,从图中可以观察到钢基体中氢在NbC相界面处有明显的偏聚[49]. 值得注意的是,尽管尺寸越细小的纳米析出相附近共格应变场与氢有更大的结合能,但研究发现当尺寸小于3 nm时,钢中纳米析出相将失去吸附氢的能力,这可能与析出相界面吸附氢的具体方式及位置有关[44,51]. 对于非共格析出相,此前观点一直认为其在低温下并不具有吸附氢的能力,氢仅能在高温时被吸附于析出相内部某些空位中[44,46]. 而最近有研究表明,低温下非共格析出相相界面处同样可以吸附一定量的氢[50],但总的来说非共格析出相低温下吸附氢的能力相对较弱.

图2 高强度低合金钢中元素三维空间分布[49]. (a)原子分布图;(b)(a)中绿框内原子分数7.4% (C + Nb)等浓度表面;(c)等浓度面内C、Nb和H分布Fig.2 Element distributions in high-strength low-alloy steel[49]: (a) atom maps; (b) atom fraction of 7.4% (C + Nb) isoconcentration surfaces of the region enclosed in a green box; (c) distributions of C, Nb, and H atoms inside the isoconcentration surfaces

由于氢陷阱对氢的吸附作用,钢基体中的共格和半共格纳米析出相可以抑制氢的扩散. 增加高强度低合金钢中细小弥散分布的纳米析出相,可以增加不可逆氢陷阱数量,降低氢原子在钢基体中的扩散速率,其效果与纳米析出相的尺寸和体积分数有关[32].

2 纳米析出相对均匀腐蚀的影响

当暴露在大气或海水等腐蚀环境中时,高强度低合金钢及其焊接区很容易发生均匀腐蚀[52-53].通过合金化提高钢的耐蚀性能是防止腐蚀破坏的最有效措施,但与在低合金钢中添加Cu、P和Cr等合金元素主要通过提高表面锈层致密性而提高耐蚀性不同,Nb、V和Ti等微合金元素不仅在一定程度上提高锈层致密性,也通过调控钢的基体组织、抑制氢的扩散而提高耐蚀性[54-55]. 析出相或夹杂物等第二相对钢基体阳极溶解的促进作用与其尺寸有关. 高强度低合金钢中纳米析出相细小、弥散,且体积分数占比不大(0.02%即可产生强化效果),故其对钢基体阳极溶解的促进作用相对有限[25].

钢基体耐均匀腐蚀能力和其整体热力学稳定性密切相关,化学成分、基体组织和内部应力的不均匀均会促进腐蚀发生[56-57],特别是环境介质中氢的渗入将降低钢基体阳极溶解的活化能,加速阳极溶解[58]. 一般而言,高强度低合金钢中尺寸细小(3~10 nm)的纳米析出相并不会促进钢基体阳极溶解,而通过其细化晶粒、促进组织均匀化可以改善钢基体的耐蚀性能[59-61]. 此外,纳米析出相通过其氢陷阱效应抑制氢的扩散、降低晶格内可扩散氢浓度,这可以极大减小氢对钢基体阳极溶解的促进作用. 因此当钢中含一定量氢时,纳米析出相降低钢的腐蚀速率效果更加显著,如图3所示[60-61].而如果将 Nb、V、Ti和 Cu、Mo、Cr等合金元素同时添加进行复合微合金化时,由于各元素的协同作用,钢的耐蚀性能会得到更加全面的提升[62-63].

图3 充氢NaCl溶液中浸泡后高强度低合金钢表面形貌[61]. (a)含NbC;(b)不含NbCFig.3 Corrosion morphology of high-strength low-alloy steel after immersion in NaCl solution with hydrogen charging[61]: (a) Nb-bearing steel; (b) Nbfree steel

高强度低合金钢常常需要焊接使用,由于焊接熔融及其导致的不均匀受热和冷却,焊接区域极容易出现化学成分和组织不均匀,成为工程结构中薄弱的位置,这种薄弱不仅表现在强韧性等力学方面,更重要的是焊接区域腐蚀敏感性极大[64]. 减少焊接区域显微缺陷和残余应力、促进化学成分和组织的均匀化是提高焊接区域的耐蚀性能的根本出发点. 同母材的纳米析出相一样,焊接区内的纳米析出相同样可以促进组织均匀化,改善焊缝区域的力学性能和耐蚀性能[65-66]. Nb、V和Ti等微合金化元素形成的纳米析出相还可以抑制焊缝及热影响区晶粒的粗化[67-68],使焊接部位腐蚀产物更加致密,起到保护底层钢基体的作用[55]. 在某些情况下,高强度低合金钢焊接区域的失效破坏源自内部高应力或游离氢,通过纳米析出相降低焊接区固溶碳含量及内部应力、降低游离氢含量、抑制氢扩散,在一定程度上也可以起到防止失效破坏的作用[67,69].

3 纳米析出相对应力腐蚀开裂的影响

高强度低合金钢在实际服役过程中,容易受腐蚀介质和应力的耦合作用而发生应力腐蚀开裂[70].应力腐蚀开裂和裂纹萌生、扩展以及氢扩散和聚集有关,具体涉及阳极溶解和氢致开裂机理,并且很多情况下是二者共同作用的结果[71]. 裂纹萌生一般是靠应力协助下的点蚀或晶间腐蚀诱发,材料化学成分、组织和应力状态的不均匀都可以为裂纹尖端的阳极快速溶解提供择优途径[72]. 而氢致开裂机理认为应力腐蚀开裂的发生是由于氢在金属内局部区域过饱和导致的[73].

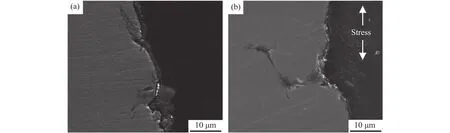

纳米析出相的存在能提高钢的腐蚀电位,抑制钢基体的阳极溶解[59-61],在应力腐蚀条件下,同样会对阳极溶解型裂纹的形核及扩展具有延迟作用. 另外,纳米析出相的氢陷阱效应及对氢扩散的强烈抑制,可以减少可扩散的氢量,并阻止氢向裂纹尖端等敏感区域聚集. 因此,纳米析出相对阳极溶解型和氢致开裂型应力腐蚀裂纹的萌生和扩展均具有抑制作用,可以降低高强度低合金钢的应力腐蚀开裂敏感性,其中对氢致开裂型应力腐蚀效果更显著[67]. 如图4所示为低合金高强度钢应力腐蚀开裂发生后的基体截面图,可以看到纳米析出相对应力腐蚀裂纹的萌生和扩展有显著抑制作用[67].

图4 高强度低合金钢应力腐蚀开裂截面形貌[67]. (a)含NbC;(b)不含NbCFig.4 Cross-sectional morphology of high-strength low-alloy steel after stress corrosion cracking[67]: (a) Nb-bearing steel; (b) Nb-free steel

鉴于实际服役环境的复杂性,高强度低合金钢的应力腐蚀行为往往还会受到含氯或含硫等多种腐蚀介质的协同作用,在这种情况下,钢基体的腐蚀失效往往是多种类型腐蚀失效形式综合作用的结果[74]. 由于纳米析出相在钢中的氢陷阱作用,Nb、V和Ti微合金化可以显著降低氢致开裂型应力腐蚀开裂敏感性. 但当纳米析出相等氢陷阱位置达到氢饱和状态后,钢中氢含量的继续增加将导致纳米析出相对氢致开裂的抑制作用减弱[68,75],另外,纳米析出相对其它复杂介质中或非氢致开裂型应力腐蚀的抑制作用效果也会下降[74,76]. 通过Nb、V和Ti与Cu、Sb等元素的复合微合金化可以有效提高钢在复杂服役环境下耐应力腐蚀开裂发生的能力,其中Sb和Cu等合金元素提高表面锈层等保护层的致密性以避免侵蚀性离子进入钢基体,Nb、V和Ti的碳氮化物纳米析出相作为氢陷阱吸附钢基体中的游离氢,阻止其向裂纹尖端等敏感区域聚集[76].

4 纳米析出相对氢损伤的影响

高强度低合金钢在冶炼加工或实际服役状态下会不可避免地吸收各种形式的氢,当钢基体内局部敏感位置氢的浓度达到临界水平时将导致包括韧性在内的各种力学和化学性能降低,也即氢损伤的发生[77-78]. 根据氢损伤发生的具体机制可以将其分为多种类型,其中较为常见的是氢脆、氢致滞后开裂和氢鼓泡3种.

4.1 氢脆

氢原子因应力诱导富集于高应力区并且浓度超过临界值时发生的脆性断裂称为氢脆,它是各类氢损伤中最主要也最危险的一类破坏形式[79].钢基体中高密度位错和残余应力集中将会促进氢的扩散以及显微裂纹的进一步扩展[80]. 通过降低可扩散氢量、阻碍氢的扩散并使其浓度保持低于临界值或避免应力的局部集中将可以有效抑制氢脆[81-83]. 研究显示,钢基体中存在大量纳米析出相时其抗氢脆性能得到显著改善,没有发现氢脆裂纹在纳米析出相处形核,且与无纳米析出相的钢相比氢脆裂纹扩展没有明显的择优方向,晶间开裂的比例下降[23].

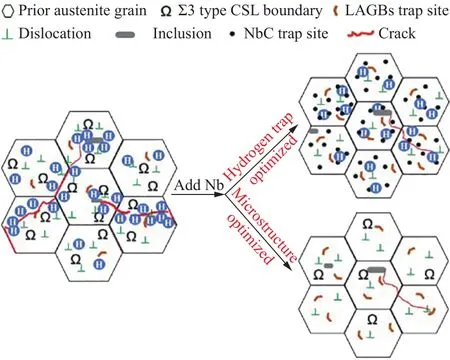

高强度低合金钢中纳米析出相抑制氢脆的机理如图5所示. 一方面,钢中弥散分布的纳米析出相增加氢陷阱数量、减少可扩散氢、避免氢在潜在裂纹形核位置及裂尖聚集,阻碍了氢致裂纹的形核;另一方面,纳米析出相使晶粒得到细化、降低位错密度、提高小角度晶界比例、调整不同类型重位点阵晶界的数量与分布,从而阻碍了裂纹的扩展[23]. 另外,纳米析出相也会促进固态相变时铁素体{111}织构形成,使氢脆裂纹扩展更加困难[80,84],但也有研究显示,纳米析出相会弱化低碳低合金马氏体钢的{111}织构,使氢脆裂纹扩展阻力下降[49]. 总之,纳米析出相的存在将极大提高高强度低合金钢抗氢脆性能,尺寸仅为几纳米的析出相比较大的尺寸析出相显示出更好的抗氢脆效果,析出相粗化会导致捕获氢的能力下降[23]. 有观点认为,超过70 nm时纳米析出相将完全失去对氢脆的抑制能力[85].

图5 高强度低合金钢中纳米析出相抑制氢脆机理[23]Fig.5 Sketch illustrating the mechanism by which nanosized precipitate improves the resistance of high-strength low-alloy steel to hydrogen embrittlement[23]

4.2 氢致滞后断裂

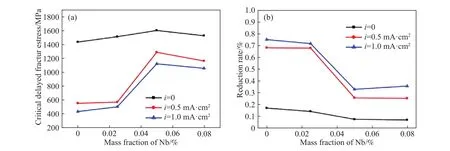

氢致滞后断裂是由于氢聚集导致氢压超过材料强度而造成的材料损伤[86]. 氢致滞后断裂对氢含量极为敏感,高强钢中只要存在少量的氢就可以在室温下发生无明显形变的突然断裂. 氢致滞后断裂需要通过应变诱导或位错迁移将氢富集到三向拉应力区才能发生. 因此降低钢中的氢含量及氢在钢中的扩散速率可以防止氢致滞后断裂的发生. 研究表明,通过Nb、V、Ti等元素进行微合金化形成纳米析出相是抑制氢致滞后开裂的有效方法,其主要原因在于钢中的纳米析出相不仅可以作为不可逆氢陷阱捕集钢中的氢,使钢中游离的可扩散氢含量下降,还可以抑制氢的扩散,有效阻碍氢向局部位置聚集[6,87-88]. 图6所示为Nb的添加对高强度低合金钢临界延迟断裂应力的影响,值得注意的是,钢中微合金化元素的加入量具有最优值,原因在于纳米析出相的尺寸和数量与元素加入量有关,当加入量超过最优值时,纳米析出相尺寸可能会粗化,抑制氢致滞后断裂效果将下降[87]. 复合添加Mo等元素,可以有效地阻碍纳米析出相的粗化,使钢的抗氢致滞后断裂性能更加优异和稳定[89].

图6 Nb含量对高强度低合金钢氢致滞后断裂性能影响[87]. (a)临界延迟断裂应力;(b)临界断裂应力下降率(i为电化学充氢电流密度)Fig.6 Delayed fracture strength of high-strength low-alloy steel with different Nb contents[87]: (a) critical delayed fracture stress; (b) reduction rate of delayed fracture strength (iis the electrochemical hydrogen-charging current density)

4.3 氢鼓泡

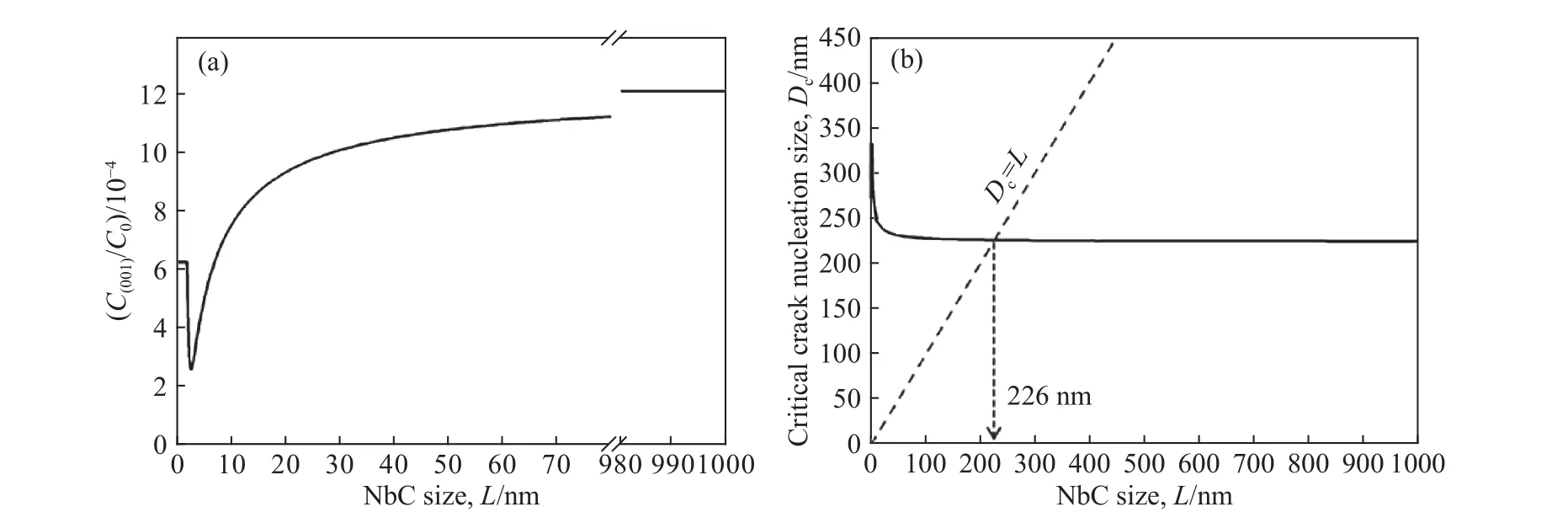

氢鼓泡是钢中氢原子在缺陷周围聚集生成高氢压的氢分子而引起的表面鼓泡或内部裂纹现象,其中内部裂纹的危害性大于表面鼓泡[90-91]. 通过Nb、V、Ti等元素进行微合金化并在钢基体中形成纳米析出相是抑制氢鼓泡发生的有效方法[92-93].纳米析出相对氢鼓泡的抑制作用与其尺寸有关.如图7所示,研究表明纳米尺寸的析出相可以有效捕获游离状态的氢,阻止其向夹杂物界面等氢鼓泡形核敏感位置聚集;当纳米析出相尺寸增大到120 nm,由于较高位错密度和较大应力作用,氢鼓泡能在两临近析出相之间形核;而当尺寸进一步增大到230 nm左右时,氢鼓泡可直接在纳米析出相与钢基体界面形核[93]. 此外,由于尺寸为几纳米(< 10 nm)的析出相对钢基体组织的均匀化作用,即使氢鼓泡已经在夹杂物或大尺寸析出相等位置完成形核过程,裂纹的扩展仍然可以被钢中的小角度晶界阻碍[93]. 因此,要保证纳米析出相有效抑制氢鼓泡形核和扩展,必须严格控制其尺寸,大尺寸的纳米析出相不仅不会起到抑制作用,反而会促进氢鼓泡的发生.

图7 NbC纳米析出相尺寸对氢鼓泡影响[93]. (a)不同尺寸(L)NbC析出相界面处氢浓度(C(001))与基体内可扩散氢浓度(C0)比值;(b)氢鼓泡裂纹临界形核尺寸(Dc)与NbC析出相尺寸(L)关系Fig.7 Influence of NbC size on the hydrogen blistering[93]: (a) ratio of hydrogen concentration at the NbC interfaces (C(001)) to diffusion hydrogen concentration in the matrix (C0) with NbC precipitate size; (b) critical size for blistering nucleation (Dc) with NbC precipitate size (L)

虽然高强度低合金钢中的各类氢损伤发生的机理不尽相同,但都是氢在钢基体中扩散和富集引起的. 小尺寸的纳米析出相可以有效捕集氢、抑制氢的扩散并阻碍裂纹形核后扩展,起到提高钢基体抗氢损伤的能力. 提高基体抗氢损伤的效果和纳米析出相的尺寸、数量和分布状态有关,保持纳米析出相细小和弥散分布状态是提高高强度低合金钢抗氢损伤能力的关键.

5 纳米析出相与腐蚀疲劳研究展望

腐蚀疲劳是金属材料在交变应力和腐蚀介质共同作用下发生的脆性断裂. 高强度低合金钢腐蚀疲劳的影响因素主要分为力学因素、材料因素和腐蚀环境因素,其中力学因素包括应力比、循环加载频率、循环加载波形、应力集中状态等,材料因素包括合金元素、强度和显微组织、表面状态等,环境因素包括腐蚀介质性质、温度、氧含量、pH值等[94].

腐蚀疲劳裂纹萌生及扩展的机理归根到底可以归纳为阳极溶解和氢脆. 研究表明,纳米析出相对高强度低合金钢腐蚀及氢脆主要影响包括:改善组织,降低晶格中的氢含量,减轻阳极溶解,抑制表面耐蚀缺陷产生[59-61];抑制阴极析氢反应,缓解腐蚀坑底组织结构的选择性溶解及腐蚀初期产物膜下蚀坑的形成[76];增加可逆和不可逆氢陷阱,均匀化氢分布并减少可扩散氢浓度,降低局部氢的富集[67];优化组织结构,降低原奥氏体晶界尺寸并提高小角晶界比例,阻碍裂纹扩展[49]. 据此可推测,在交变应力和复杂严酷腐蚀环境的耦合作用下,纳米析出相对高强度低合金钢腐蚀疲劳过程中的阳极溶解及氢致开裂机制可能均有重要的抑制作用.

然而,目前有关纳米析出相对高强度低合金钢的腐蚀疲劳敏感性的影响规律、失效机理、力学和电化学的交互作用等都尚未有清晰的认识,这些因素都直接制约着高品质耐腐蚀疲劳钢的发展. 因此,针对纳米析出相对高强度低合金钢腐蚀疲劳的影响可能需要开展以下工作:(1)研究在典型循环应力条件、环境因素协同作用下,纳米析出相对腐蚀疲劳裂纹萌生、扩展的影响规律与机制;

(2)研究并明确优化的微合金元素含量和纳米析出相尺寸范围,有效改善钢的腐蚀疲劳性能,为高品质耐蚀钢的开发和应用提供理论和数据支持.

6 结语

随着相关研究的不断推进,高强度低合金钢中纳米析出相对腐蚀行为影响的作用规律与机制已经部分明确,纳米析出相不仅可以大幅度提高高强度低合金钢的强韧性,还可以有效抑制各种形式腐蚀失效的发生. 纳米析出相通过改善组织均匀性、细化晶粒、降低位错密度和内应力的局部集中、提高小角度晶界比例、调整不同类型重位点阵晶界的数量与分布、消除裂纹扩展择优方向等改善钢的微观组织,以及通过增加小角晶界比例和晶界总量、增加可逆氢陷阱、降低晶格中的氢含量、阻碍氢的迁移和聚集的氢陷阱效应两方面,改善高强度低合金钢的耐蚀性、抑制应力腐蚀以及各类氢损伤裂纹的萌生与扩展. 其对耐腐蚀性能和抗氢损伤性能的效果与尺寸、共格性、数量等有关. 尺寸细小且与基体共格或半共格的纳米析出相可以有效提高钢的耐蚀性能,而其作为阴极相促进钢基体阳极溶解的负面作用可以忽略. 随尺寸增大,纳米析出相将逐渐失去共格相界面,对钢基体耐蚀性能的改善作用逐渐减弱,当尺寸增大到一定程度时,会恶化钢基体的耐蚀性能.这在一定程度上与纳米析出相尺寸对钢的力学性能影响规律相同. 因此为保证高强度低合金钢具有优良的力学性能和耐蚀性能,需通过控轧控冷工艺实现纳米析出相处于特定的尺寸范围以及分布状态. 但同时也应该看到,纳米析出相对高强度低合金钢的某些腐蚀行为,特别是腐蚀疲劳的影响规律和机制尚不清楚,这将是今后研究的重点内容.