一种多转子复合冲击磨粉机的创新设计

2021-03-29王秋珍

王秋珍

(湖北第二师范学院 物理与机电工程学院, 武汉 430205)

1 多转子复合冲击磨粉机创新设计的背景分析

1.1 磨粉机械在国民经济建设中的作用

2020年,我国生产水泥23.77亿吨[1],也就是通过粉磨的生料和熟料量超过55亿吨,其粉磨粒度小于0.074mm(或比表面积大于3200mm2/g)。2019年,我国的建材砂石骨料产量188.1亿吨,市场规模达17672亿元[2],其中把粒径为0.074~2mm的矿物或岩石颗粒称为砂,粒径大于2mm的称为砾或角砾,这些砂石或骨料都必须经过破碎或粉磨才能达到使用要求。2019年,中国进口铁矿石10.7亿吨,国内生产铁矿石2.23亿吨[3],这些铁矿石也需要经过粉磨、精选、团球后,再冶炼钢铁。还有如磷矿粉、碳酸钙粉、钾长石粉等等,都需要粉磨加工环节。所以磨粉工程在国民经济建设中有着举足轻重的作用。

1.2 多转子复合冲击磨粉机创新设计的必要性

冲击磨因其节能高效,在我国矿山、冶金、化工、建材等行业的部分制粉及制砂企业得到广泛应用。但在实际使用过程中,由于采用单一内转子向外抛撒冲击,外转子向内反击,故内转子的直径大小、旋转速度、被抛撒物料的冲击线速度大小、外转子的直径大小、反向旋转速度,以及破碎腔的容积大小等决定其设备的台时产量。因轴承额定转速及动平衡等因素的限制,内转子不可能无限放大,外转子因贴壁效应对转速的影响,也需对转速控制在一定范围内,故限制了设备生产能力的扩大,不能适应现实发展中的粉磨企业规模化生产的要求。如当前以内外转子作为冲击件的冲击粉磨微粉设备最高台时产量在60吨左右,而现在很多水泥企业的日产量都要求在2000~10000吨,即粉磨设备的台时产量要在100吨以上,才能满足这些企业规模化生产的要求。目前大部分规模化生产企业粉磨生产所使用的球磨机,电能利用率不到3%,且生产现场环境污染严重,都亟待升级改造。所以多转子复合冲击磨粉机的研究开发有着一定的现实意义和市场需求。

2 多转子复合冲击磨粉机的创新设计方案

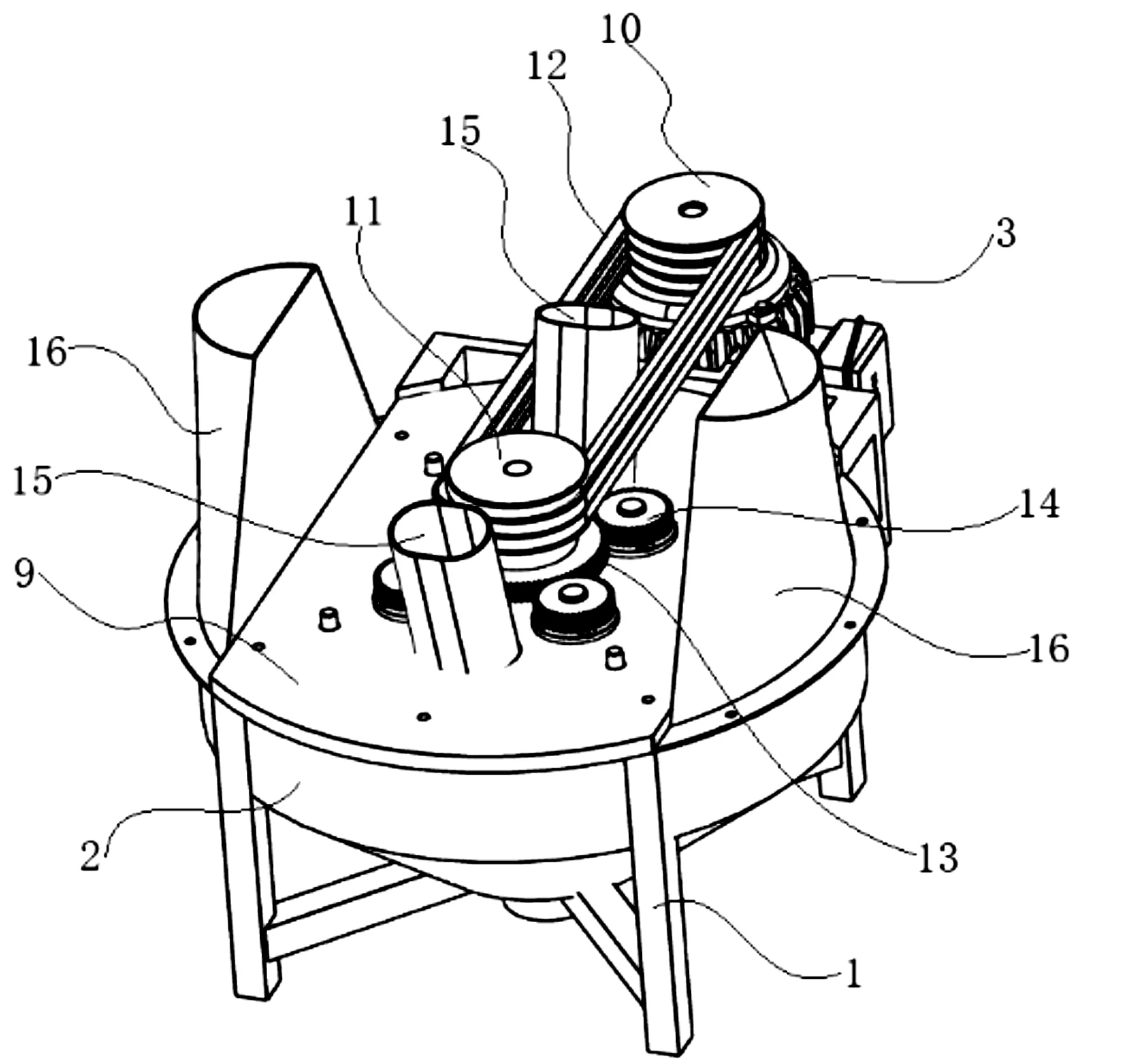

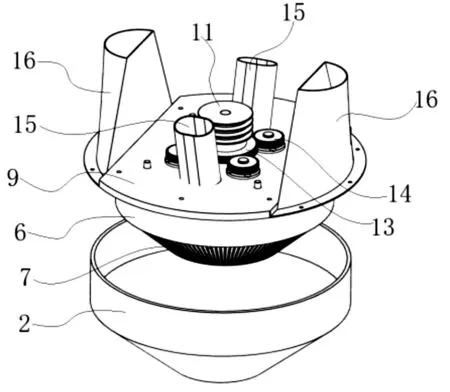

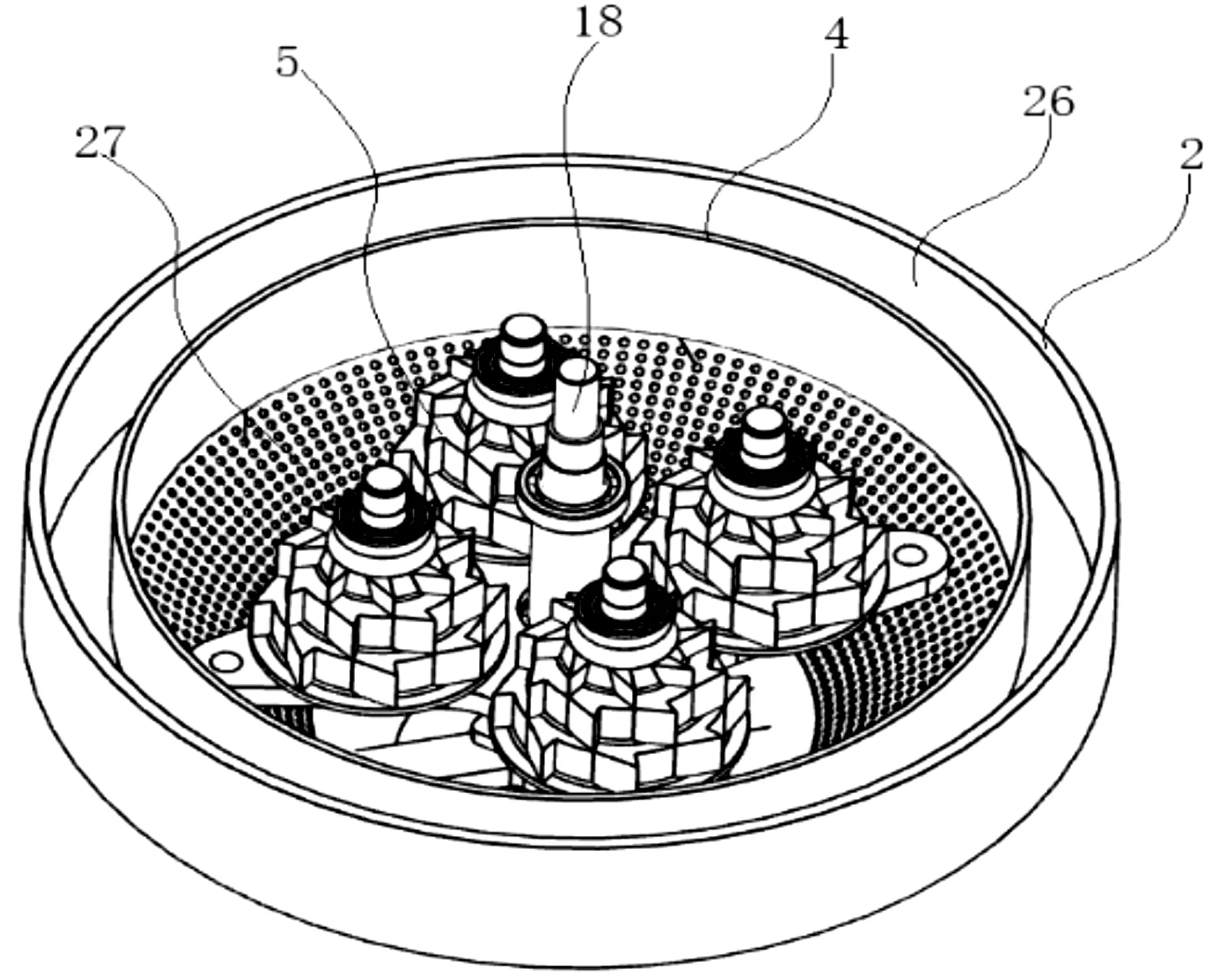

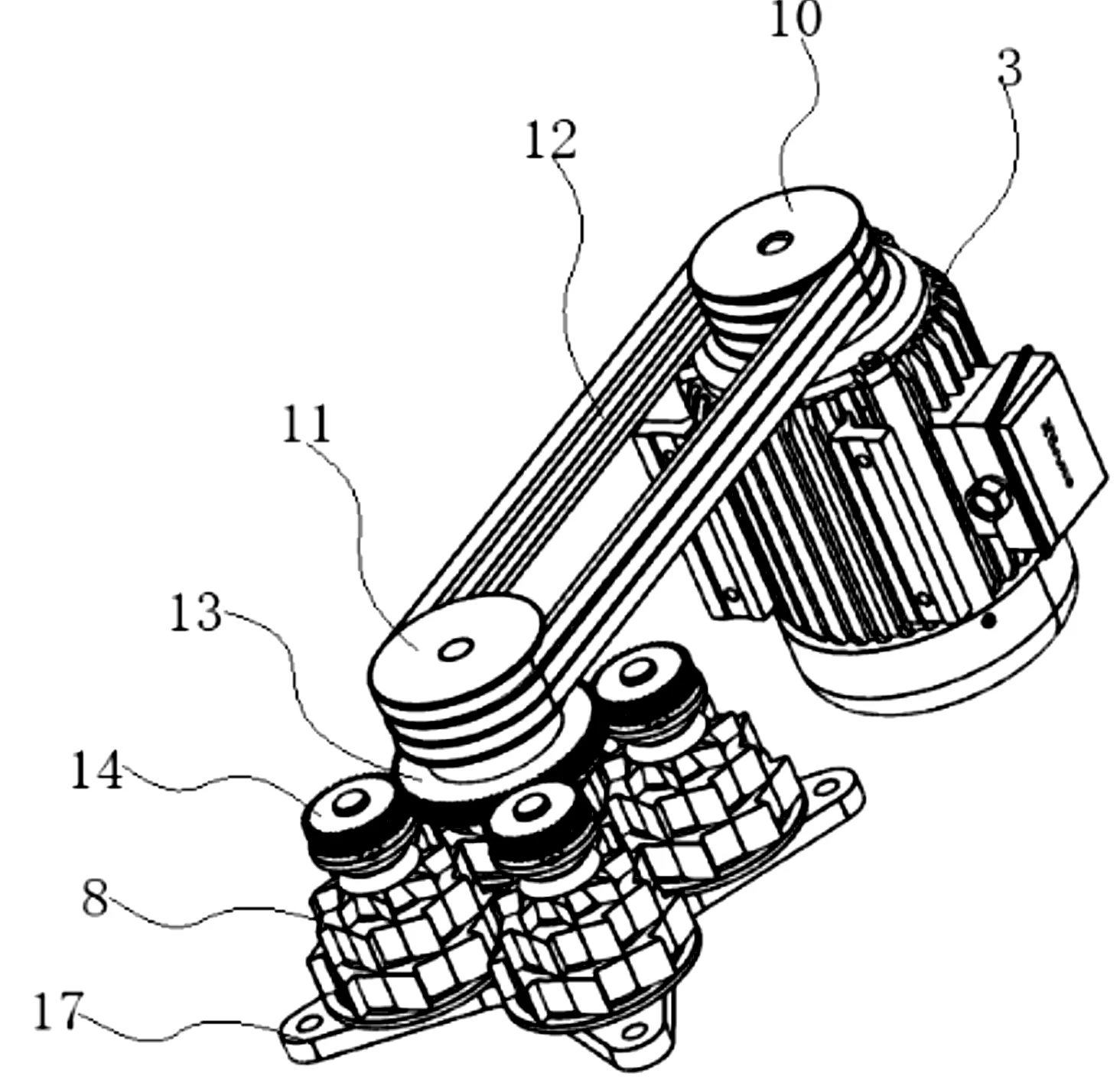

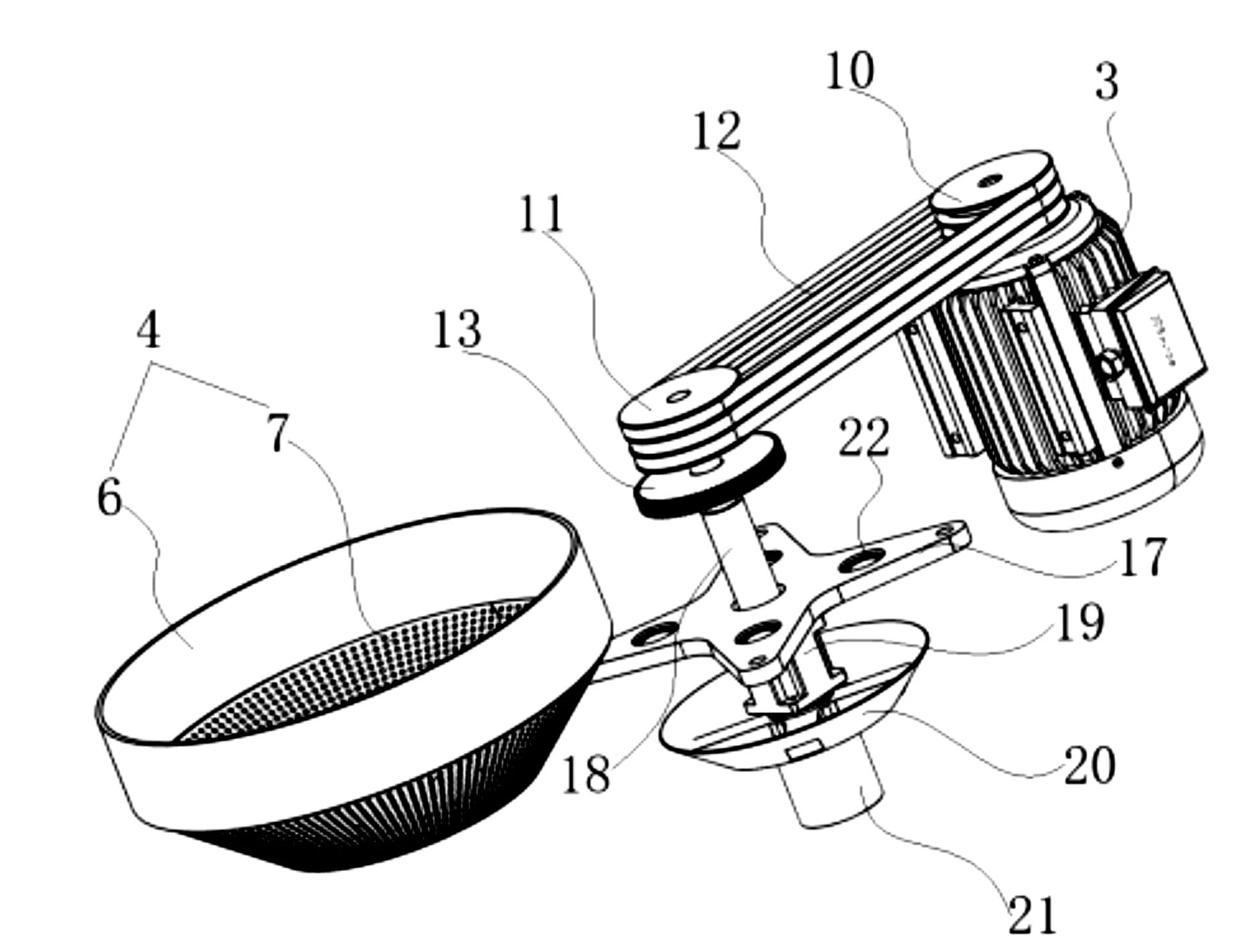

多转子复合冲击磨粉机,由机架、进料、动力驱动、多转子复合冲击磨粉、成品抽取、润滑、运行监控等部分组成。其总体结构示意图如图1、图2所示。

图1 1-机架、2-壳体、3-电机、9-支撑盖板、10-主动三角带轮、11-从动三角带轮、12-三角带、13-主动齿轮、14-从动齿轮、15-进科口、16-出科口

图2 2-壳体、6-反击转子、7-锥形筛、9-支撑盖板、11-从动三角带轮、13-主动龄轮、14-从动齿轮、15-进科口、16-出科口

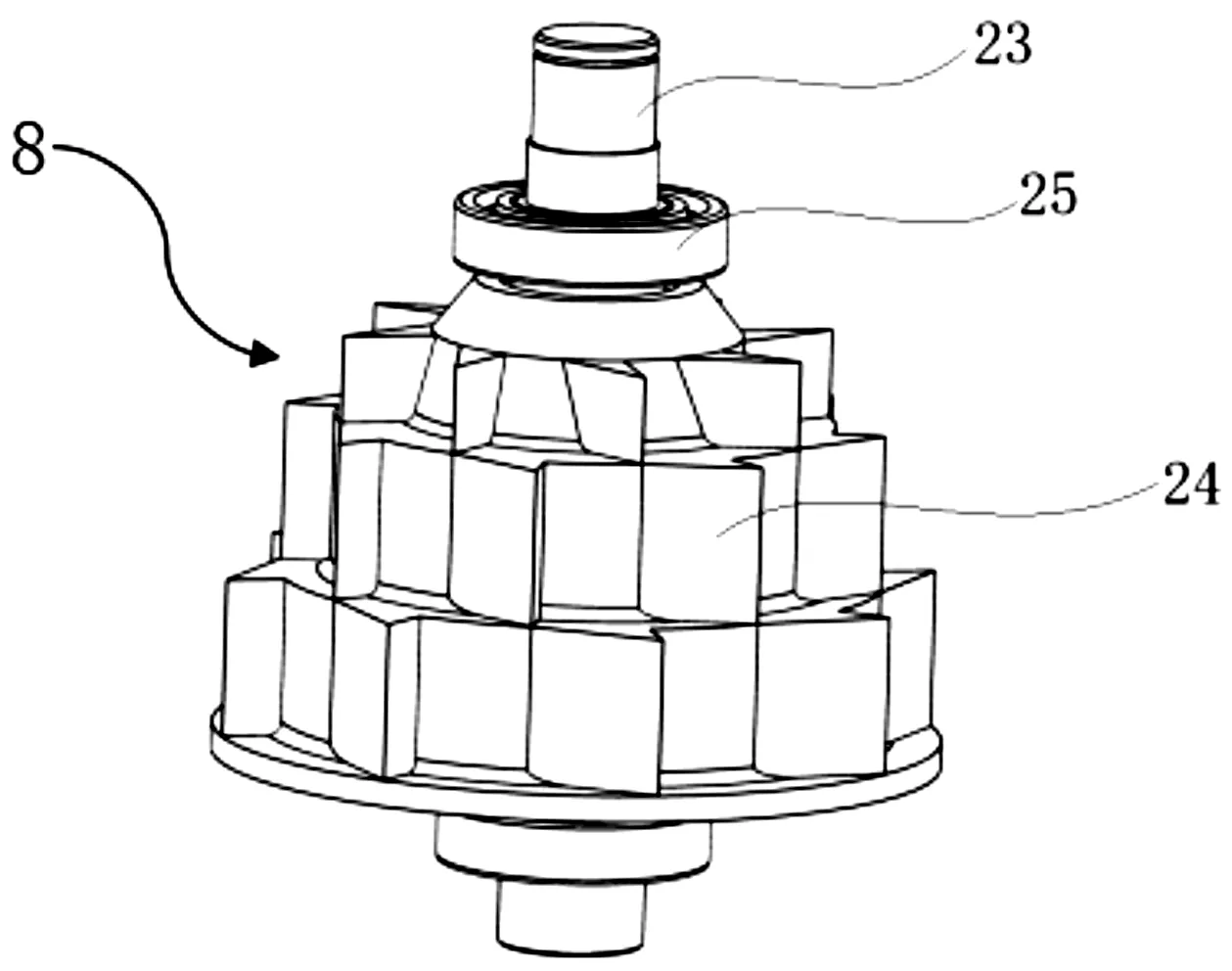

多转子复合冲击磨粉机设计的第一个创新点是多转子冲击组件的构成单元是标准单转子,标准单转子由转子轴与冲击块组合而成,冲击块分2~3层,按产品出料粒度的要求每层相应布置3~8个冲击面,如图3所示。

图3 8-标准单转子、23-转子轴、24-抛撒冲击块、25-转子轴轴承

式中:σξ表示颗粒间联接强度,γ表示材料的表面能,d表示颗粒的直径。二次大粒子的破碎由粉碎腔内部的动压差决定。其条件可写成:

式中:ω表示转子角速度,r表示颗粒位置处的回转半径。

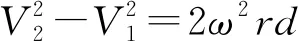

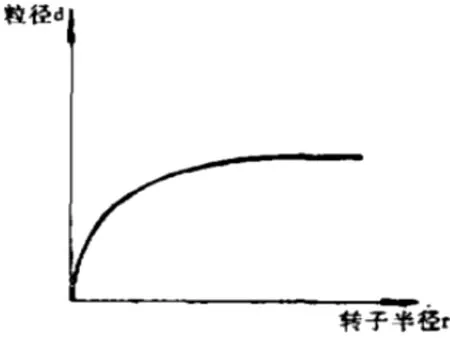

上式说明了粉碎的极限粒径与转子线速度与转子半径和与转子角速度的关系。在转子线速度一定的条件下,粉碎的极限粒径与转子的关系如图4所示,与转子角速度关系图5所示。

图4 粉碎的极限粒径与转子的关系

图5 粉碎的极限粒径与转子角速度关系

由此可见,在V一定和转子结构允许的条件下, 采用高的旋转角速度、 小旋半径,有利于细化粒度。[4]

标准转子的设计,正是考虑到将转子的半径控制在一定的范围内,获取较高的旋转角速度,达到生产理想产品粒度的目的。

标准转子的设计,也是适应现代化批量生产的要求,使得设备生产厂家便于组织生产,降低半成品库存,降低管理成本;也可以使设备使用单位降低备品备件库存,方便维修管理。

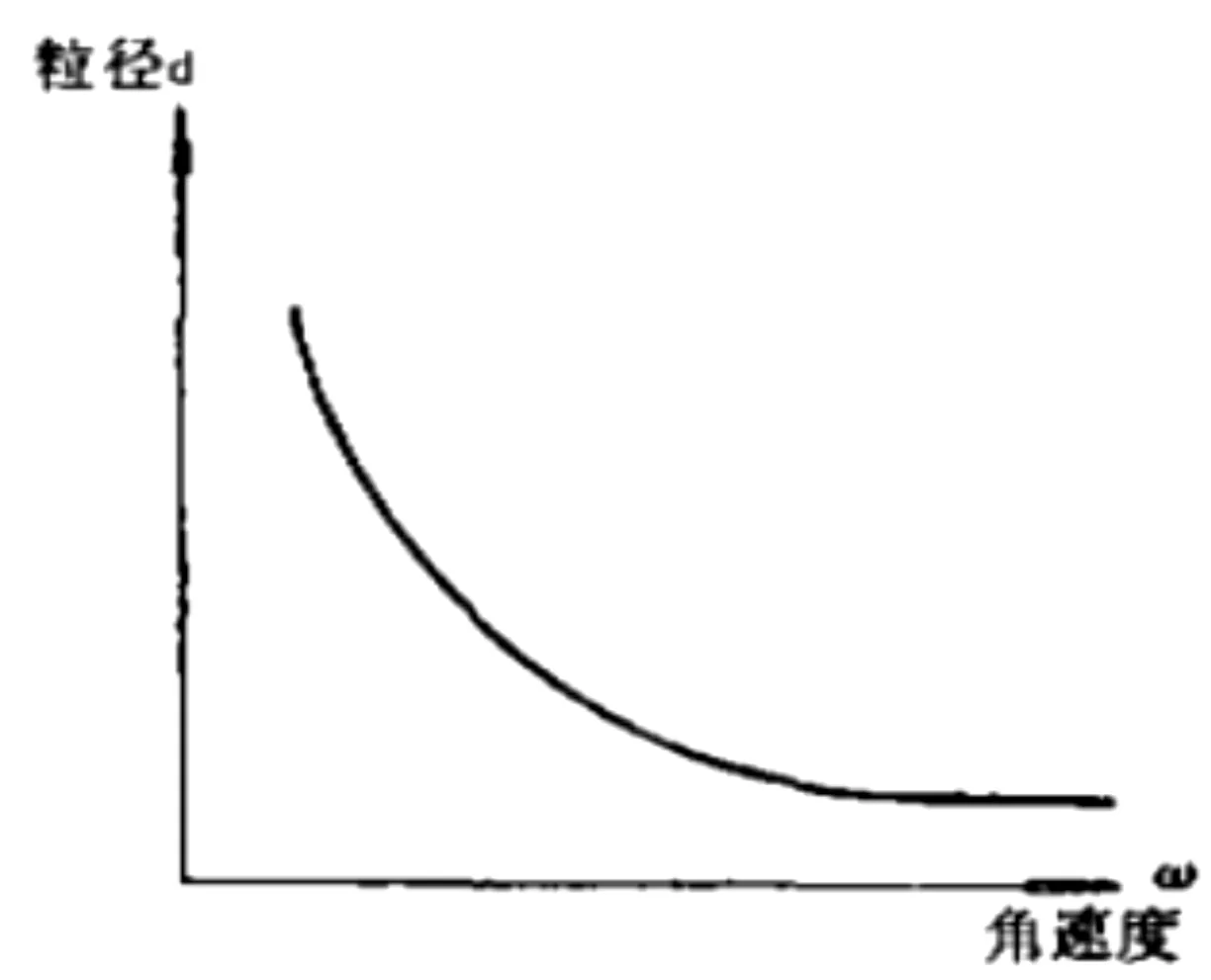

多转子复合冲击磨粉机设计的第二个创新点是:多转子复合冲击磨粉部分,由多转子冲击组件和反冲击组件构成。

图6 2-壳体、4-外转子组件、5-内转子组件、18-中心轴、26-出科腔、27-粉碎腔

图7 3-电机、8-标准单转子、10-主动三角带轮、11-从动三角带轮、12-三角带、13-主动齿轮、14-从动齿轮、17-下部支撑板

标准单转子的数量是按用户要求的设备台时产量来安排,可选择2~8个标准单转子均布,转子轴与中心轴竖直平行并以中心轴为圆心环绕,行星式布置。每一转子轴的上端,有用键固定从动齿轮。

反冲击组件由反击支架、锥形筛和反击转子构成,反击支架用键联接在反转减速机下端输出轴上,反转减速机底端是通过一推力滚子轴承安装在中心支座上,反转减速机的上端与设备的下支撑板固定,其输入轴端与中心轴联接,反击支架是一用耐磨合金钢加工成型的中心有轴孔的十字支架,顶端联接一倒置的用耐磨合金板冲孔卷制成型的锥形筛的小开口端,锥形筛的大开口端,联接着用耐磨合金板卷制的圆筒形反击转子的下端,反击转子的上端无联接或约束。多转子复合冲击磨粉部分如图6、图7所示。

从理论上来看,对于接触面上没有摩擦的刚性球体的碰撞,其冲击过程可以比较近似地用能量守恒定律和动量守恒定律来研究。根据赫尔兹(Hertz)——虎伯尔(Huber)公式,两个碰撞物体间的弹性能分配为:

式中的V为冲击速度,U弹为碰撞时的弹性能,E为弹性模量。

多转子复合冲击磨粉机设计的第三个创新点是:驱动多转子冲击组件的动作,是由电机的三角带轮通过三角带传递给中心轴,中心轴上用键固定的主动齿轮,通过与围绕均布在周边且固定在标准转子轴上的从动齿轮啮合,带动标准转子及冲击块高速旋转。驱动反冲击件的动作,是在中心轴的底端,联接有反转减速机。中心轴旋转时带动反转减速机作反向转动,带动反击支架、锥形筛和反击转子朝与标准转子相反的方向旋转。结构如图8所示。

图8 4-电机、4-外转子组件、6-反击转子、7-锥形筛、10-主动轮、11-从动轮、12-三角带、13-主动齿轮、17-下部支撑板、18-中心轴、19-反转减速机、20-廽转筛支撑圈、21-中心支撑、22-标准转子轴孔位

多转子复合冲击磨粉机的进料部分主要是设置在破碎腔上部对称布置的进料管。进料管的上方联接稳料仓,下方向内斜置,对准标准转子上的冲击块。多转子复合冲击磨粉机的成品抽取部分是布置在顶部两侧的抽取管,在顶端合并后与抽风机联接。

3 多转子复合冲击磨粉机的工作过程设计

多转子复合冲击磨粉机在工作时,物料通过进料口向多转子冲击组件中的标准转子对称进料,标准转子上冲击块的冲击面按相同旋向相同速度将物料抛撒向反击转子,同时也在多转子之间相互抛撒冲击。反击转子及锥形筛以与标准转子旋向相反的方向旋转,将标准转子抛撒出来物料快速反击。物料在标准转子之间,在标准转子与反击转子之间,在冲击与反冲击的路程之间,发生多次反复的碰撞,其晶粒产生界面滑移、撕裂,内部裂纹向四周扩散,破碎成微粉。合格成品通过抽风机抽取输送入库,其粒度粗细由抽风机的风速及压力大小控制。部分未被抽取的粗粉和倒置锥形筛内的粗粉,经下料口进入闭路循环系统。由于抽风机的原因,工作时机器内部形成负压工作状态。

多转子复合冲击磨粉机在工作过程中,其轴承润滑是由稀油站通过油管向各标准转子轴承、中心主轴轴承、主被动齿轮及减速机供油润滑。多转子复合冲击磨粉机在制作过程中,将中心主轴和各标准转子轴适度中空,安装轴温测控传感器和轴中心摆动位移传感器,在进出料口安装物料流量计,监测进出料状况,在抽风口安装有风速风量测控器,方便远程监控。

4 结论

多转子复合冲击磨粉机的创新设计,具有十分有益的效果:机器的生产可以标准化系列化,节约生产成本和管理成本;通过调整标准转子配置数量改变台时产量适应用户要求;能够满足大多数粉磨企业规模化生产需求。