2 150 kW背压式汽轮机节能改造实践与运用

2021-03-29朱家绩魏林松田文军杨泽友

朱家绩,魏林松,田文军,杨泽友

(云南磷化集团海口磷业有限公司,云南昆明650113)

云南磷化集团海口磷业有限公司(以下简称海口磷业)330 kt/a硫磺制酸装置于2002年建成投产,装置的主要动力由2 150 kW汽轮机拖动离心式鼓风机提供。汽轮机投入生产运行近18年时间,在后期汽轮机控制系统运行故障频繁,隔板汽封间隙增大、前后汽封泄漏严重,使得汽轮机的运行能效急剧下降,蒸汽消耗明显增加,根据统计,汽封泄漏严重时蒸汽泄漏量达到6 t/h。为了有效解决存在的问题,海口磷业根据汽轮机的设计参数对汽轮机以及控制系统进行升级改造,并取得了良好的经济效益。

1 汽轮机简介

1.1 汽轮机的概述

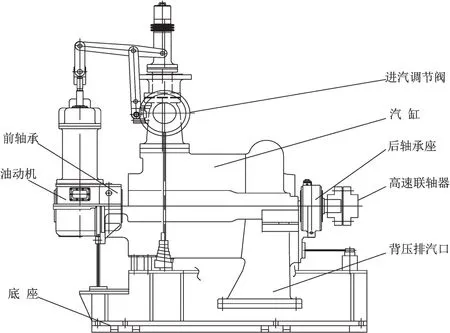

该机组是冲动背压式汽轮机,用于驱动风机,汽轮机的排汽用于工业管道保温。机组采用单汽缸结构,安装在1个底盘上,汽轮机进汽是通过直接固定于汽缸上的主汽阀进入。调节阀室与汽缸下半部分铸成一体,调节阀室的法兰与调节阀相连。机组有2个调节阀,各个阀的阀杆分别与各自的油动机相连。蒸汽从调节流经喷嘴室,喷嘴进入调节级,而后流经各压力级。调节级采用双列速度级,其动片设计成坚固的结构,采用的自带围带。叶根采用倒“T”型结构固定。压力级由4个冲动级组成,各级叶片围带都采用铆接围带,若干片1组,全周由若干组组成,各级叶根均采用倒“T”型叶根,末叶片插入锁口用销钉锁紧,机组各组围带与镶于导叶环和隔板上的阻汽片相密封。汽轮机结构示意见图1。

转向导叶环,分成上下两半,均用锻件制成,下半固定在喷嘴环上,上半和下半在中分面用螺栓固定,这样即保证中心不变又固定牢靠。

图1 汽轮机结构示意

各隔板采用坚固的焊接结构。冷轧静叶片焊接成栅格后与隔板外环和隔板体焊接成一体。隔板在汽缸上的固定采用悬挂销和底键,保证了运行中能自由膨胀又确保对中。

转子为整锻转子结构,通过膜片柔性联轴器与风机连接。转子上位于前汽封高压段部位做成台阶结构,构成平衡活塞,以平衡转子的部分轴向力。转子通过2个径向轴承支承。前轴承为径向推力联合轴承,安装在前轴承座上。前轴承座内装有液压控制、保安部套。电转换器CPC安装在前轴承座的上面。前轴承座下半和汽缸下半采用法兰连接。在汽缸下半的前底部与弹性支承连接并固定在总底盘上,后轴承安装于后轴承座上,后轴承座则通过半圆法兰与汽缸后部相连接。汽缸后部通过下半两侧的后座架支承在底盘上,汽缸的后端部还通过汽缸支架固定在底盘上,以确保汽缸的径向位置。通过汽缸的前底弹性支承和后缸两侧的支座、后端部的支架,组成了机组的滑销系统,保证了机组运行中轴和横向的自由膨胀又确保中心不变。汽机的轴向线和后架横向销的中心线的交点形成了机组的膨胀死点。

汽轮机的汽缸为单缸结构,为了加工方便,分为前后缸,从中心面分成上下两半并用螺栓连接。下半前部有喷嘴室,前端与轴承座连接,下端有弹性支撑,后缸下半有排汽口,后端部与后轴承座相连。后缸下半的两侧有座架并支承在总底盘上。蒸汽在通流部分做功后由排汽管排入管网,作为工业用汽。

电动盘车装置安装在风机的后端,汽轮机动前,必须停用盘车装置,才能冲转汽轮。

1.2 汽轮机调节系统概述

进入汽轮机的蒸汽经过主汽阀后,由2个调节阀进行调节。主汽阀由液压油动机控制,而2个调节阀也分别由各自的油动机控制。调节用油即分配油和润滑油由电动主油泵供给,电动油泵出口的高压油,通过滤油器过后分成两路,一路为分配油与前轴承座相连供调节系统用油;另一路为润滑油,通过节流阀节流经冷器冷却后流向各个轴承。

汽轮机的转速由电子调速器 WOODWARD Peak150控制,2个转速传感器MPU将转速信号输入调速器,调速器将汽轮机实际转速和目标值比较求得差值,然后调整其输出信号(4~20 mA),电液转换器CPC的输出液压信号(二次油0.1~0.4 Pa)也随之变化,通过调节阀油动机控制调节阀调整其开度和进汽量,从而使转速趋向目标值。

汽轮机保护系统必须保持正确的功能,当汽轮机转速升高至定转速值的109%~110%时,超速保护装置动作,将保护装置中的操作油关闭,引起快闭油突然泄掉,主汽阀立即关闭。

汽轮机转子的前端部,布置了位移传感器,当转子轴向位移发生变化时,使传感器信号发生变化,这种变化超过允许值时,使电磁阀动作,泄掉速关油和二次油,主汽阀和调节阀立即关闭。

油系统是根据其作用分为润滑油系统和分配油(调节油)系统。润滑油系统是供汽轮机、风机各轴承的润滑油。分配油则提供液压调节系统和保安系统的用油。为了运行的方便,这两个系统共用1套油系统。油系统包括油箱、主油泵、备用泵、直流危急油泵、冷油器,滤油器和所连接的油管道组成完整的油站。

2 2 150 kW汽轮机运行能效降低原因分析

2.1 汽轮机缸体出现塑性变形

机组投入运行将近18年,服役时间较长,存在一定程度的老化问题,相关部件磨损较为严重。在硫酸装置大检修、反复开停车、负荷的增减时产生交变应力作用导致汽轮机缸体结合面出现塑性变形[1],发生塑性变形存在安全运行风险,而且塑性变形是不可逆的,还会影响汽轮机的整体密封性能,间接增加蒸汽的泄漏。

2.2 隔板汽封、前后端汽封泄漏严重

2018年打开汽缸上半部分检查,隔板汽封间隙在0.6~2.0 mm,间隙较大,主要是机械设备长期运行的正常使用损耗,而且是不可逆的,要彻底解决需要整体更换隔板阻汽片、前后端汽封组件,修复难度大。隔板汽封间隙增加导致各压力级之间窜汽,严重影响汽轮机组的运行能效,造成优质的蒸汽资源浪费。

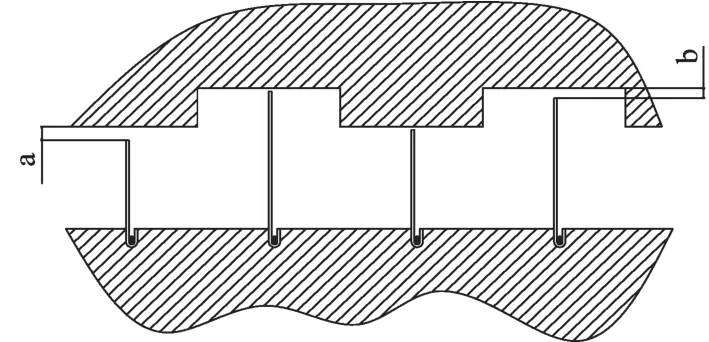

汽轮机的前后汽封在使用了10年之后,汽封漏汽开始恶化,每次大检修测汽封间隙a、b测量值在0.5~0.8 mm。前、后汽封局部示意见图2。

图2 前、后汽封局部示意

2012年大检修时更换了汽轮机前后汽封环,汽封间隙a、b测量值在0.4~0.6 mm,仍然不能消除汽封泄漏的问题。据统计,汽封泄漏最严重时蒸汽泄漏量达到6 t/h。2016年对汽封结构形式进行改型,由梳齿型改为蜂窝密封,改型投入运行后效果依然不理想,平均蒸汽泄漏量仍有3 t/h左右,未能达到预期的效果。

蒸汽的泄漏不仅增加蒸汽的消耗,降低设备的运行能效,还带来了噪声污染。最严重的是泄漏的蒸汽流窜到汽轮机的轴承润滑系统,导致润滑油水分超标、润滑油乳化变质。在秋冬季节尤为突出,润滑油中w(H2O)高时达到1.2%,必须通过定期置换润滑油来保证汽轮机的安全运行,严重影响汽轮机组的稳定运行。

预应力锚杆支护是我国煤矿巷道目前最为经济、有效的主动支护方式[1],锚固剂-围岩界面作为锚固系统相对薄弱、容易滑移脱黏部位[2],在锚固段承受张拉载荷条件下,当界面剪应力值超过界面抗剪强度而发生滑移脱黏失效时,造成锚固支护效果降低甚至诱发安全事故发生。为此,研究并掌握围岩-锚固剂界面剪应力分布规律,对采取有效的工程防范措施,保证煤矿安全生产具有重要意义。

2015年大修期间,汽轮机增设了1台汽封漏气冷却器,对汽轮机前后两端汽封泄漏的蒸汽分开进行收集,润滑油质的含水量得到了一定的改善。

3 汽轮机运行故障频繁原因分析

汽轮机组的调节用油和润滑油由电动离心油泵供给,电动离心油泵出口的高压油,通过滤油器后分成两路:一路为分配油供调节系统用油;另一路为润滑油,通过节流阀节流供给汽轮机、风机轴承。在安全生产过程中经常需要调节润滑油和分配油的压力,在调节过程中操作困难,容易引起汽轮机组停机,另外,离心油泵的运行稳定性相对较差,随着使用年限的增加故障率逐渐上升,检维修频繁。

因汽轮机汽封泄漏导致润滑油水分超标、乳化变质,容易出现汽轮机、风机轴瓦温度偏高,造成轴瓦的损坏;汽封泄漏的蒸汽改变了汽轮机前后轴承座周围的温度,影响测振点测量精准度,极易出现仪表测量值超标引起机组停机。

汽轮机的调节、监测控制采用PLC系统,因系统版本较低,基本不能实现在线数据刷新,系统的数据冗余、抗干扰能力存在不足,平均每年有2次因为PLC系统引起机组停机。

4 解决措施

4.1 采用新的技术重新设计制造汽轮机

汽轮机技术参数见表1。

表1 在用汽轮机技术参数

根据汽轮机的设备参数以及运行存在的问题,与广州某公司合作,采用新的设计平台、新的技术重新设计制造。新汽轮机本体采用多级迷宫式汽封密封,前汽封分成3个汽封段室,后汽封有2个汽封段室。汽封从内到外排列,各段的汽封环均装在前汽封体上。前汽封第 I 段汽室蒸汽直接引至背压排汽;前汽封第 II 段室的蒸汽与后汽封第 I 段室相连通,合并后引送到汽封冷凝器;前汽封第 III 段室的蒸汽与后汽封第 I 段室的漏气直接排到漏汽冷凝器。对汽封漏气实现分级回收,有效防止蒸汽进入前、后轴承座以及厂房内[2]。优化汽轮机运行效率,提升系统运行的安全性。

4.2 对汽轮机的润滑系统进行优化改造

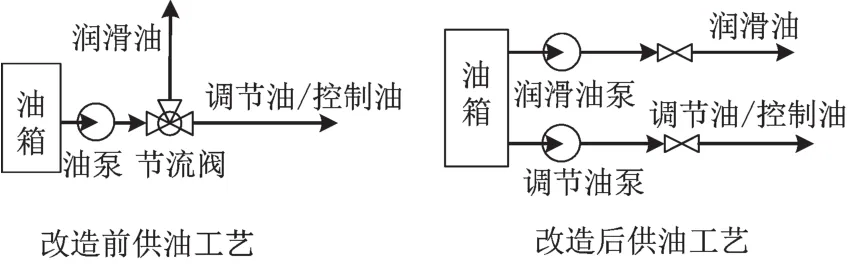

将电动离心式油泵改型为螺杆泵,油压、流量控制稳定。同时,调节油/控制油、润滑油分别采用单独的油泵供油,改造前后的供油工艺流程见图3。

改造后有效降低了油压调节操作互相影响的风险。改造投入运行,油泵故障率明显降低,汽轮机组的稳定运行性能大幅提升。

4.3 对汽轮机的控制系统进行升级改造

图3 改造前后的供油工艺流程

将机组调速控制器由WOODWARD PK150升级为WOODWARD PK200,汽轮机控制系统由PLC改为DCS集散控制系统。采用数字电液调节系统,在数据模拟量的处理功能上,控制系统的网络传输,数据冗余上得到了大幅提升。DCS系统具有良好的可扩展性,能够让系统可以灵活的增加新的节点,还会让系统处于一种比较轻的通信负荷状态,具备良好的在线网络重构功能,这样可以有效提升系统的实时性和可靠性[3],有效提升了汽轮机机组的运行控制能力。

5 结语

在实施改造投运后,装置72 h考核数据显示,前、后汽封平均蒸汽泄漏量为0.45 t/h,蒸汽消耗由25.06 t/h降到20.84 t/h,节约蒸汽达到4.22 t/h,给企业带来良好的经济效益。