立式余热锅炉低压蒸发器流动加速腐蚀失效分析及处理

2021-03-28陈金国

陈金国

摘 要:对低压蒸发器流动加速腐蚀后泄漏的原因进行详细分析,并提出流动加速腐蚀后泄漏的处理对策。结果表明,4台余热锅炉低压蒸发器换管后,未再发生低压蒸发器出口集箱处弯头异常泄漏的事件;同时,对更换后的低压蒸发器管子进行壁厚测量检查,也未再发现管子壁厚减薄的现象,说明处理措施取得了较好的效果。

关键词:立式余热锅炉;低压蒸发器;流动加速腐蚀

中图分类号:TQ54 文献标识码:A 文章编号:1003-5168(2021)29-0039-03

Analysis and Treatment of Flow Accelerated Corrosion Failure of

Low Pressure Evaporator of Vertical Waste Heat Boiler

CHEN Jinguo

(China Shipping Fujian Gas Power Generation Co., Ltd., Putian Fujian 351100)

Abstract: The causes of leakage after flow accelerated corrosion of low-pressure evaporator are analyzed in detail, and the treatment countermeasures of leakage after flow accelerated corrosion are put forward. The results show that after the tubes of the low-pressure evaporators of the four waste heat boilers were changed, the abnormal leakage of the elbow at the outlet header of the low-pressure evaporator never occurred again; At the same time, the wall thickness of the replaced low-pressure evaporator pipe was measured and checked, and the phenomenon of pipe wall thickness thinning was not found again, and good results were achieved.

Keywords: vertical waste heat boiler;low pressure evaporator;flow accelerated corrosion

1 工程概況

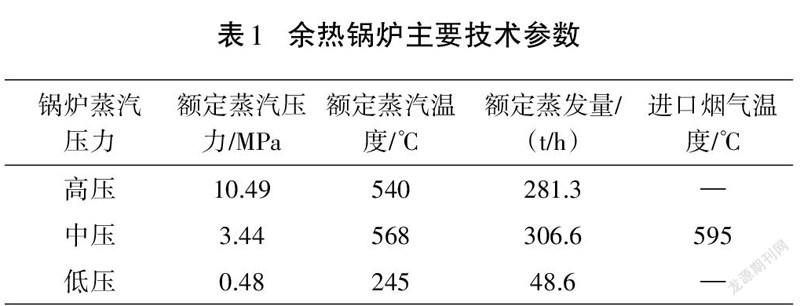

某电厂一期建设4×350 MW的M701F燃气-蒸汽联合循环发电机组,采用单轴一拖一布置,余热锅炉选用无锡华光锅炉股份有限公司引进比利时CMI公司技术生产的立式余热锅炉,为三压再热、无补燃的立式自然循环锅炉,余热锅炉主要技术参数见表1。

4台余热锅炉分别于2008年和2010年陆续投运。从2014年开始,几台余热锅炉在机组运行过程中出现烟囱顶部排放口有白色水汽冒出的现象,且余热锅炉24 m层炉膛前部内有泄漏声,同时低压汽包水位下降异常。经停机后检查,发现低压蒸发器模块出口联箱靠近左右炉墙两侧非鳍片管的弯头陆续出现冲刷减薄破裂现象,造成机组停炉检修。为防止机组非计划停运,从受热面烟气流道、水循环、管材、运行工况等方面排查原因,并采取相应措施处理,避免了低压蒸发器模块泄漏问题。

2 低压蒸发器模块简述

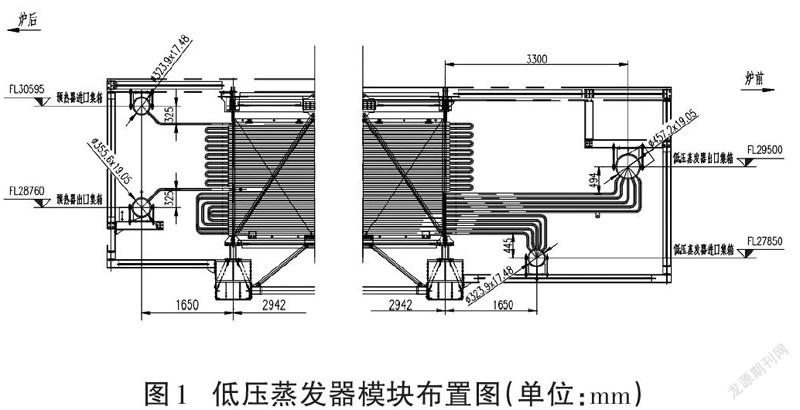

低压蒸发器模块布置如图1所示。蒸发器进口、出口集箱均布置于炉前侧,在炉后侧集箱区鳍片管用U形非鳍片管的弯管连接;在烟气流动的受热面部位采用螺旋鳍片管,集箱区的受热面部位采用非鳍片管的光管设计;低压汽包的下降管直接引入低压蒸发器入口集箱上,炉水经低压蒸发器蒸发吸热后通过出口集箱和上升管进入低压汽包。在烟气侧,烟气流经低压蒸发器后再经过低压省煤器(预热器)排向烟囱。

在炉左右方向上,低压蒸发器受热面又分为左、中、右3个区,每个区上下共5排管,每排管33根,每个区共165根管,3个区共495根管。

3 低压蒸发器受热面管减薄失效情况

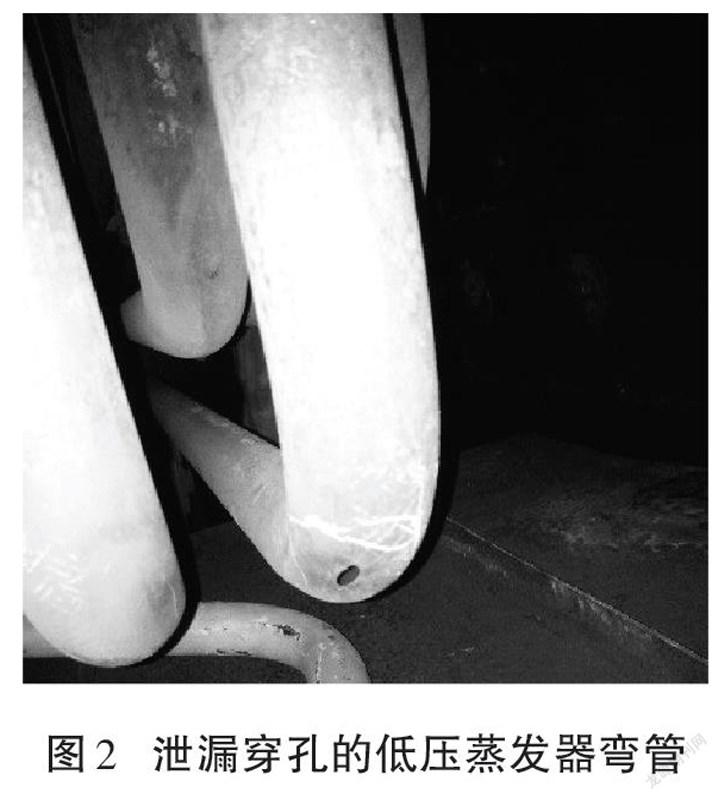

2014年7月,#3余热锅炉停炉后发现低压汽包水位下降较快,下降速度为150 mm/h,超出正常速度。经冷却后,进入余热锅炉受热面内进行检查,发现接入低压蒸发器出口联箱第5排炉右侧第一根管的弯头穿孔,穿孔尺寸长15 mm、宽4 mm,弯头穿孔减薄从内向外,外壁无磨损腐蚀现象,见图2。

对低压蒸发器入口集箱和出口集箱的水平非鳍片管段、90°弯头部位进行测厚,水平非鳍片管段、入口集箱90°弯头及炉后U形弯管的壁厚均未发生减薄,而出口集箱90°弯头的壁厚存在不同程度的减薄,管子的壁厚由4 mm减薄到2.5 mm以下,最薄处仅为1.4 mm。之后,利用停机时间对其他3台余热锅炉的相同部位进行测厚检查,均发现存在不同程度的减薄现象。

4 减薄失效原因分析

流动加速腐蚀(Flow Accelerated Corrosion,FAC)是一种化学溶解质量传递控制的电化学腐蚀过程。联合循环余热锅炉受热面减薄失效的主要原因为流动加速腐蚀,而影响流动加速腐蚀的主要因素有金属材料、介质环境和炉水参数。流动加速腐蚀容易发生的部位主要是强还原环境下紊流区的管道三通、弯头、变径管连接处,由于受热面内的流通介质为单相或气液两相。低压蒸发器弯管减薄由内壁冲刷引起,出口弯管管内处于汽水混合的紊流区。结合运行工况特点,判断低压蒸发器减薄是由流动加速腐蚀(FAC)引起的[1]。

4.1 低压蒸发器运行工况

第一,设计额定负荷下,低压蒸发器烟气侧入口烟气温度约为193 ℃,汽水侧蒸发器出口联箱内水温约为154.7 ℃。机组正常运行时,低压蒸发器内实际运行温度约为160 ℃,管子材质为SA210-A1碳钢,碳钢内表面的保护性氧化膜FeO正处于水中溶解度最大的温度区,FeO会溶解于液相或汽液两相的介质中;同时,低压蒸发器泄漏点正好处于汽液两相混流区,容易形成流动加速腐蚀易发区,加快FeO的电化学腐蚀,从而促进低压蒸发器管子弯头处局部腐蚀的发展[1]。

第二,低压蒸发器出口管内介质为汽水混合物,设计工况下汽水混合物流速为11.5 m/s,属于紊流区。由于低压蒸发器汽水混合物平均流速为11.5 m/s,所以其出口的流速比设计工况下汽水混合物平均流速更高,管内的流速高,汽液两相变化的过程会更剧烈,湍流程度高,加快了流动加速腐蚀的速度,从而使低压蒸发器出口集箱弯头处部位的壁厚减薄[2]。

第三,低压汽包内的水处理属于全挥发性处理,通过加联氨除氧、加氨调节pH,导致低压蒸发器内水的含氧量较低,小于1 μg/L。由于低压蒸发器进口集箱入口直接连接到低压汽包的下降管上,低压蒸发器的实际进水为低压炉水,低压炉水的溶解氧常年低于1 μg/L,低压蒸发器内的水汽基本不含溶解氧,这为低压蒸发器管内的流动加速腐蚀提供了氧化-还原电位小于0的环境,加剧了流动加速腐蚀。经对比可知,余热锅炉低压蒸发器模块烟气侧和汽水侧的运行参数和设计相符,未见异常,炉水pH、含氧量在正常范围内,可以排除运行参数异常引起的受热面管损伤[3]。

第四,因机组为调峰机组,采用两班制运行方式,余热锅炉经常启停,低压汽包内压力在启停阶段波动剧烈,蒸发器会经历较多从启动到停炉的各种过渡工况,形成汽液两相混合流,为低压蒸发器流动加快腐蚀提供必要条件。

4.2 低压蒸发器弯管规格材质及减薄特点

低压蒸发器出口联箱前弯头设计材质和规格与低压蒸发器管子一致,规格为Φ38 mm×4 mm的SA210-A1碳钢。SA210-A1碳钢相当于目前国内的#20锅炉钢,是铁素体+珠光体的复合金属材料,也是一种非合金材料,不具有耐腐蚀性。在火力发电厂中,金属材料发生流动加速腐蚀由许多因素引起,其中金属材料本身的选型是决定流动加速腐蚀快慢的主要因素之一。由于碳钢内表面的保护性氧化膜为FeO,受管内液相或汽液两相介质环境因素影响,碳钢材料管子内壁的Fe元素和O元素更容易发生流失。在这个过程中,逐渐减少或消除保护性氧化层FeO,引起管子金属壁厚局部流动腐蚀,从而导致壁厚减薄[4]。

低压蒸发器管子泄漏点和管子减薄区域分布在低压蒸发器与出口集箱相连接的90°弯头处,壁厚减薄最大处均靠近余热锅炉左右两侧墙的区域。蒸发器与入口集箱的管子无壁厚减薄现象,检查蒸发器与出口集箱连接管子的弯头外壁,发现无明显磨损减薄。对泄漏点的金属材质进行取样分析,发现金相组织无变化。低压蒸发器出口鳍片管和出口集箱之间的非鳍片管与低压蒸发器出口集箱区烟气重新再次换热,汽液两相混合紊流区加剧,且该处的实际运行流速大于设计平均流速11.5 m/s,湍流程度高,特别是在90°弯头区域,汽液两相交集变化大,湍流程度更高,容易形成流动加速腐蚀[2]。

4.3 集箱区的密封板密封和间隙变化

机组运行过程中的振动和膨胀导致密封板固定点松动和密封板之间卡涩错位,低压蒸发器集箱区四周的密封板之间密封不严,引起下部高温区的烟气通过密封板间隙直接流入低压蒸发器集箱区。在机组运行时,该区域的实际烟气温度大于设计工况的温度,容易引起低压蒸发器出口非鳍片管内介质的汽液两相变化程度更剧烈、湍流程度增加、流动加速腐蚀加剧[2]。

低压蒸发器集箱区两侧受热面管与锅炉侧墙保温内衬板的间隙过大,增加了附件管束的烟气流速,导致低压蒸发器集箱区两侧的非鳍片管蒸发量增加,管內湍流度增加、流动加速腐蚀加剧,两侧的管子内壁流动加速腐蚀更为严重,这与实际测量结果管子弯头处的减薄量最大分布在炉墙两侧相吻合[5]。

5 处理对策及效果

5.1 处置对策

第一,根据测量的壁厚数据,炉后侧的U形弯管部位未见明显减薄,减薄点均位于炉前集箱区的弯管部位,且FAC对直管段影响较小。因此,利用各台机组检修间隙,将炉前出口集箱区的低压蒸发器鳍片管至出口集箱的非鳍片管的495根管子全部割除更换。

第二,低压蒸发器鳍片管和非鳍片管原设计材质为SA210-A1,属于常规#20碳钢,不耐冲刷腐蚀。由于Cr的溶解度比铁的溶解度低,选择Cr质量分数在1%以上的合金材料,Cr与Fe元素反应形成溶解度更低的保护层,可以降低Fe2+的向外扩散流失,并大大降低流动加速腐蚀的速率。所以,在整体割除低压蒸发器出口集箱区鳍片管至出口集箱的非鳍片管后,更换新管材质选择15CrMoG,管子规格保持Φ38 mm×4 mm不变。

第三,低压蒸发器炉前集箱区上下部分密封板全部拆除,重新校正安装;检查受热面鳍片管与锅炉侧墙保温内衬板间的间隙,对间隙超过设计值的地方加焊烟气密封板,防止形成烟气走廊。

第四,机组运行中低压汽包炉水加入联氨,控制炉水中含氧量在标准要求值7 μg/L的上限,以便减轻FAC影响。

第五,更换低压蒸发器与出口集箱5排共计495根管段,考虑对口和焊接时的操作便利和焊口的质量,在割除低压蒸发器出口鳍片管与出口集箱连接的水平光管和90°弯头时,每排切割位置从上到下相互错开,出口集箱承插接管离集箱50 mm处切除。依次从下排到上排更换管段,每焊接完一排就安排射线探伤,以便探伤后不合格焊口的返工。

5.2 效果

通过以上对策的实施,4台余热锅炉低压蒸发器换管后,未再发生低压蒸发器出口集箱处弯头异常泄漏的事件;同时,结合每次余热锅炉内部检验,对更换后的低压蒸发器管子进行壁厚测量检查,也未再发现管子壁厚减薄的现象,取得了较好的效果。

6 结语

①在余热锅炉设计中,除了考虑受热面管子的材料强度外,还应考虑实际运行中管子内介质对流动加速腐蚀的影响,尽可能将存在流动加速腐蚀现象的区域的管子材料设计为低压合金材料,延缓流动加速腐蚀对管子的影响。

②利用机组检修窗口期,加强对易发生流动加速腐蚀的管段壁厚的测量和比对。

③在进行低压汽包补水时,应维持低压汽包压力稳定,避免低压系统压力波动剧烈,减缓低压蒸发器系统的流动加速腐蚀;同时要维持低压汽包炉水pH在9.5左右。

参考文献:

[1]杨海珍.余热锅炉的腐蚀与预防措施[J].电力设备,2018(23):56.

[2]羊涛,毛本春.余热锅炉中流动加速腐蚀的分析[J].江苏锅炉,2016(3):13-15.

[3]王利宏,单建明,李伟,等.联合循环余热锅炉中的流动加速腐蚀[J].发电设备,2010(6):409-413.

[4]陆诚,范玲萍,史跃岗.燃气-蒸汽联合循环余热锅炉中FAC的危害及防止[J].余热锅炉,2012(4):1-5.

[5]陆定康,潘浩.余热锅炉流动加速腐蚀的原因和预防措施[J].华电技术,2017(8):72-73.