风力发电机主轴轮毂连接螺栓安全性分析

2021-03-27冀满忠曹亭霍正星宋学武熊圣新

冀满忠,曹亭,霍正星,宋学武,熊圣新

(中国船舶集团海装风电股份有限公司,重庆 401122)

风力发电机组采用多颗高强度螺栓将主轴和轮毂连接起来,是风力发电机组最重要的连接螺栓之一。主轴与轮毂连接螺栓随工况不同承受了不同的极限载荷,其安全性是整个机组的安全性的重要影响因素。研究人员针对风电机组主轴和轮毂的连接螺栓强度作了许多分析,如晁贯良运用有限元软件ANSYS仿真分析了轮毂与主轴连接螺栓的受力,对连接螺栓进行了强度分析和接触面滑移分析,结果表明,某MW级风力发电机组的轮毂与主轴连接螺栓设计满足要求。但其仅对X方向的极限力进行了计算。杜静针对轮毂与主轴连接处螺栓所受极限载荷问题,依据VDI 2230螺栓连接准则,提出等效梁法,建立了螺栓轴向及径向刚度数学模型,对螺栓连接的螺纹啮合区做了理论分析,计算了螺纹受力以及实际工况下螺栓的等效应力,并采用有限元理论螺栓在ANSYS中进行强度分析,有限元结果与理论分析结果基本一致。但都未考虑到当存在螺栓断裂的情况时,螺栓的强度安全性。

现场运行时,存在少数主轴与轮毂连接螺栓断裂的情况,考虑到待件更换螺栓的过程会损失发电量,而连接螺栓组的设计有冗余,现场常采用限功率故障运行的方法来减少发电量损失。为了解主轴与轮毂连接螺栓断裂后螺栓连接以及整个机组的安全性,明确机组限功率故障运行的条件和可行性,本文根据VDI2230标准,利用KissSoft软件针对不同位置的螺栓断裂,螺栓及螺栓组连接在各极限载荷作用下的强度安全性进行分析。

1 螺栓连接参数

主轴轮毂连接螺栓依次连接了轮毂、主轴和风轮锁紧盘,同时,承受横向载荷、轴向载荷、弯矩和扭矩,而且在风机运行过程中还会承受交变载荷。主轴轮毂连接螺栓组成圆周分布,计算过程中Fx为轴向力,Fz和Fy为切向力,Mz和My为弯矩,Mx为扭矩。

2 螺栓连接的强度计算

采用软件与理论结合来计算螺栓连接的强度,能更加快捷地得到准确结果。KissSoft依据VDI 2230标准计算,几乎考虑了螺栓连接的各种实际情况,尤其是承受静态和交变工作载荷的高强度螺栓连接。

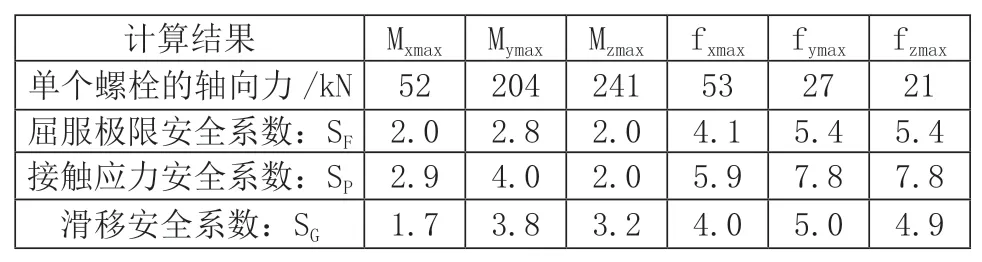

为分析不同位置主轴轮毂连接螺栓断裂后螺栓组连接在各极限载荷下的安全性,对风场的运行机组进行了计算。根据风力发电机组风轮旋转坐标系设计载荷,计算了各极限载荷作用下主轴轮毂螺栓连接单个螺栓的受力和安全系数,并计算了螺栓连接的滑移安全系数,结果如表1所示。从计算结果可以看出,当最大极限载荷为Mzmax时,单根螺栓轴向力最大,为241kN;当最大极限载荷为fzmax时,单个螺栓的轴向力最小,为21kN;当最大极限载荷为Mxmax时,螺栓的屈服极限安全系数Sf和滑移安全系数Sg最小,分别为2.0和1.7;Mzmax作用下,螺栓的屈服极限安全系数Sf和接触应力安全系数Sp最小为2.0。可见风力发电机组主轴和轮毂不同的极限载荷情况下螺栓连接的静强度安全性不同,且风力发电机组风轮旋转坐标系中Y,Z方向的水平力相对于X方向的水平力对螺栓及螺栓连接的安全性影响较小,风力发电机组风轮旋转坐标系中Y方向的弯矩相对于X方向的扭矩,Z方向的弯矩对螺栓破坏的贡献度较小。

表1 螺栓在各极限载荷作用下的静强度安全性

3 螺栓断裂情况对连接强度安全性的影响规律分析

由于风机运行时,随着工况的变化,主轴轮毂螺栓连接承受载荷也随之而变,会出现表1中所述的6种极限载荷。因此,需要在不同的极限载荷情况下,分析不同位置的螺栓断裂后对螺栓连接强度安全性的影响。

3.1 螺栓承受的最大轴向力随螺栓断裂位置的变化规律

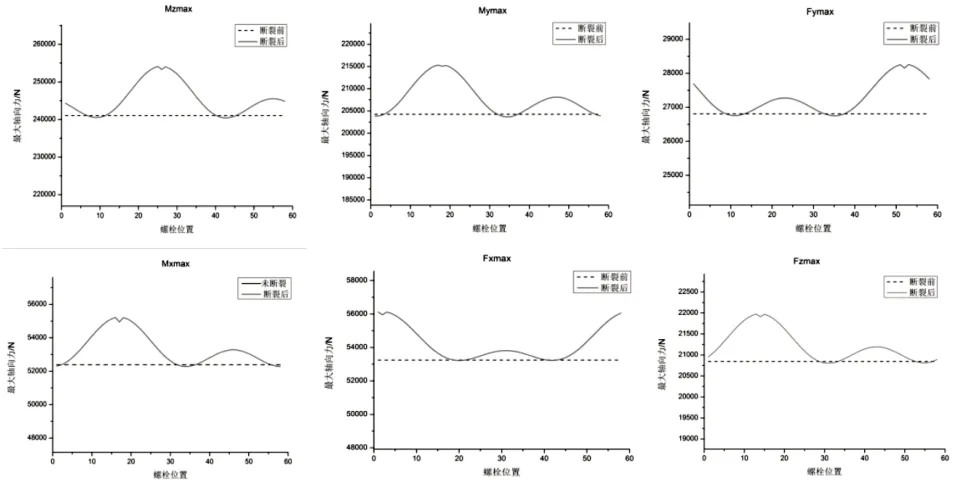

当断裂1根主轴轮毂连接螺栓时,从6种极限载荷下螺栓承受的最大轴向力变化曲线可以看出,随着螺栓断裂位置的变化,螺栓组中最大轴向力呈规律性的变化,如图1所示:螺栓未断裂时,螺栓组中最大轴向力螺栓位置(原危险螺栓)随极限载荷不同而不同;当原危险螺栓断裂后,最大轴向力螺栓位置会转移到其邻近的一根螺栓处;当原危险螺栓相邻一根螺栓断裂时,螺栓的最大轴向力增大的最多,为5.4%;当其余螺栓断裂时,最大轴向力螺栓位置不变,但力的大小发生规律性的变化,在最大轴向力螺栓位置左右106°范围内,断裂螺栓越靠近最大轴向力螺栓位置,螺栓组中最大轴向力越大;当断裂螺栓位于原危险螺栓180°位置处,最大轴向力出现第二波峰;当断裂位置位于原危险位置左右[106°,124°]时,螺栓组的最大轴向力略微降低。

图1 螺栓组中最大轴向力随螺栓断裂位置的变化

因此,螺栓组的危险螺栓位置与极限载荷有关,即与工况有关,与螺栓断裂位置无关,对于表2中列出的危险位置螺栓,需增加关注度。绝大多数情况,螺栓组的最大轴向力会随着螺栓的断裂而增大,且当原危险位置附近的螺栓发生断裂时,螺栓组的最大轴向力增大的更多,最大可增大5.4%。

3.2 安全系数随螺栓断裂位置的变化规律

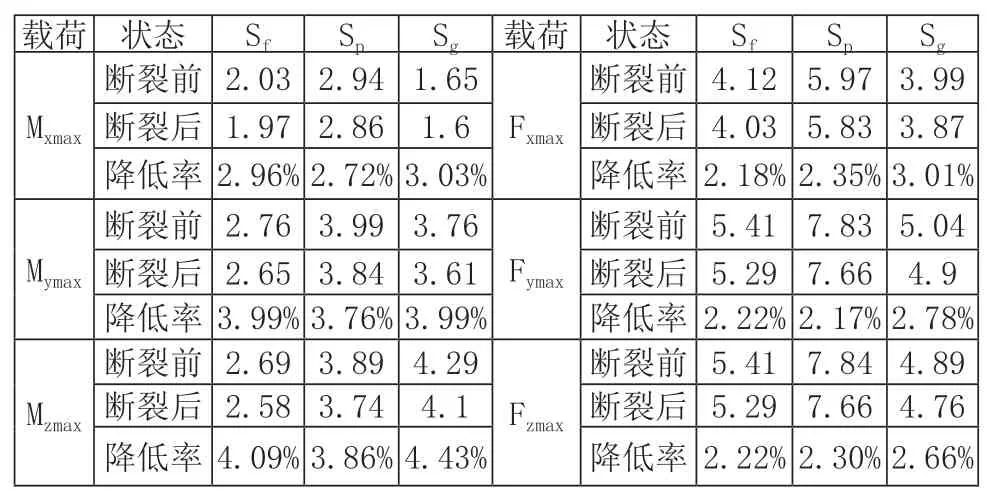

如表2所示,螺栓断裂后螺栓连接的屈服极限安全系数Sf、接触应力安全系数Sp、滑动安全系数Sg都会降低。在各极限载荷下,螺栓断裂1颗后安全系数降低的幅度不同,Sf最少降低2.18%,为极限载荷Fxmax时,最大降低4.09%,为极限载荷Mzmax时;Sp至少降低2.17%,为极限载荷Fymax时,最大降低3.86%,为极限载荷Mzmax时;Sg至少降低2.66%,为极限载荷Fzmax时,最大降低4.43%,为极限载荷Mzmax时。对于主轴轮毂螺栓组连接,要求满足Sf≥1.2,Sp≥1.5,Sg≥1.5,断裂后安全系数未超出限值,所以对于现场来说,可以通过暂时限功率限转速的方式故障运行,等待更换备件,以减少发电量的损失。

3.3 螺栓组连接每个螺栓的轴向力变化

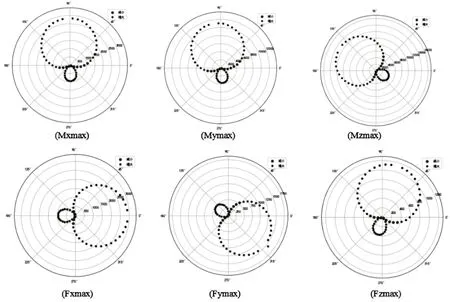

图2显示了各极限载荷作用下,断裂一根螺栓后(最大轴向力增加最多的情况),剩余螺栓承受的轴向力变化的情况。剩余螺栓承受的轴向力呈规律性变化,在断裂螺栓左右两侧约90°,螺栓的轴向力增大,且越靠近断裂位置增大的越多,最大增加5.4%;在离断裂螺栓180°处,螺栓承受的轴向力增大到又一波峰,为3%;在两次增大范围之间的两个小区间,螺栓承受的轴向力减小。结合图4,螺栓断裂不会引起轴向力方向的改变,但每个位置所承受的轴向力大小发生了变化,原承受拉力的螺栓所受载荷都增大,拉压载荷转换交界处,螺栓承受的压力减小。

表2 断裂前后螺栓连接安全系数

图2 螺栓断裂后每个位置螺栓承受的轴向力变化图(轴向力增大最大)

图3 螺栓断裂前后每个位置螺栓承受的轴向力变化

4 结语

基于VDI2230标准,利用KissSoft软件,对主轴和轮毂连接螺栓在断裂1根时,剩余螺栓及螺栓连接再各极限载荷作用下的强度安全性进行了计算分析,主要结论如下:

螺栓断裂后,螺栓承受的轴向力随螺栓位置有规律的变化,越靠近断裂位置的螺栓承受的轴向力增大的越多,最大增大为原来的5.4%。

各极限载荷作用下,当原危险螺栓断裂时,螺栓连接中最大轴向力出现在其相邻的两根螺栓上,最大可增大5.4%。

螺栓断裂后螺栓及螺栓连接的安全系数会有所降低,屈服极限安全系数Sf、接触应力安全系数Sp、滑动安全系数都会降低Sg,分别最多可降低4.09%、3.86%、4.43%,但仍在安全范围内。