气垫式泥水/土压双模式盾构选型及快速换模研究

2021-03-27

(中铁工程装备集团有限公司,河南 郑州 450016)

随着近年来我国基础设施建设的大力发展,地铁、公路、电力、引水等工程隧道建设快速推进。隧道建设呈现出长距离、地质条件多样化、建设环境复杂化等发展趋势。施工地质由单一地层向复杂地层发展,一般地层向不良地层发展,绝大多数隧道需要穿越密集建筑群和城市综合交通枢纽,为盾构机高效、安全施工提出了更高的挑战。面对复杂地层及地表环境,单一模式盾构施工过程中容易出现刀盘结泥饼、渣土滞排、刀具损耗快、掘进效率低、管片错台、地表大面积沉陷等诸多问题,造成施工进度滞后且存在极大的安全隐患。综合考虑施工地层及环境条件等因素,采用多模式化掘进设备是解决上述问题的一个有效途径。

多模式化掘进设备主要在泥水盾构、土压盾构、硬岩TBM 的基础上发展而来。到目前为止,已存在泥水/土压双模、土压/TBM 双模、泥水/TBM 双模、三模盾构、变密度盾构等[1~2]。基于泥水盾构、土压盾构适用地质范围及特性,泥水/土压双模盾构集成了两者沉降低、效率高、安全性高的优点,受到较多施工单位的青睐,被用于解决单一模式盾构在复杂地层条件下隧道施工中存在的诸多问题。泥水/土压双模盾构在国内外已有相关施工案例:凌铁坚[3]结合广州市轨道交通9号线2 标花都汽车城站-广州北站区间隧道工程,总结了泥水/土压双模盾构的构成及模式转换流程,并拓展了泥水/土压盾构施工中多种特殊功能;朱劲峰等[4]在原有盾构的基础上研制出搭载冷冻刀盘的并联式泥水/土压盾构,并结合广州地铁9 号线、21 号线总结了泥水/土压盾构的功能及施工优势;马哲等[5]分析了盾构施工中存在的风险,总结了单模式盾构及双模式盾构选型规则,从盾构设计阶段避免施工风险;何川等[6]通过对比分析不同地质段和不同模式段的掘进参数变化及能源消耗情况,总结了泥水/土压盾构选型依据及复杂地层条件下的适用性。虽然泥水/土压双模盾构已在部分隧道工程中投入使用,但在复杂地层中,如何高效应用各种模式,如何选择合适的换模点,高效进行模式快速转化的研究尚不成熟,且在部分施工区间并未实施模式转换,其关键技术仍需进一步研究。

针对目前单一模式的泥水盾构、土压盾构在施工中出现的问题,依托南宁地铁5 号线旱-新区间项目,通过分析地质信息及施工重难点,完成了气垫式泥水/土压双模盾构选型、设计、应用等工作。在此基础上,确定了泥水/土压双模盾构换模点选择依据,提出了泥水/土压双模盾构快速换模方法,为复杂地层下泥水/土压双模盾构设计及施工提供有效的基础支持。

1 工程概况

南宁市轨道交通5 号线一期工程(那洪站-金桥客运站)线路长20.38km,建设地下车站17座。其中,旱塘站至新阳路站下穿邕江,站间距2 098m。旱-新区间盾构始发后,下穿自行车总厂居民楼、新福鞋料市场、五一中路小学等重要建筑,穿越邕江后,在新秀公园站接收吊出。施工区间及地质情况如图1 所示。

图1 施工区间地质剖面图

区间隧道主要穿越地层为③2 粉土、④1-2粉细砂层、⑤1-1 圆砾层和⑦1-3 粉砂质泥岩。江中洞身段所在地层主要是⑦1-3 粉砂质泥岩、⑦2-3 泥质粉砂岩,隧顶地层主要为⑤1-1 圆砾层和⑦1-2 粉砂质泥岩。江中段施工长度约600m,下穿邕江水面长度约400m,水深最高25.75m,最大水土压力约3.5bar。

根据水文勘探结果可知:本区间影响施工的地下水主要为上层滞水、第四系松散岩类孔隙水、碎屑岩类裂隙水和基岩裂隙水,邕江与区间隧道所穿越的圆砾地层存在水力联系。

2 气垫式泥水/土压双模盾构选型

2.1 盾构选型

盾构选型是盾构法施工的关键环节,直接影响盾构隧道的施工安全、质量及成本[7~8]。盾构选型时,需要分析隧道外径、长度、埋深、地质条件、围土岩性、土体颗粒级配、土层渗透率及弃土容重等特征,同时考虑掘进区间曲率半径、沿线地形、地面及地下构筑物等环境条件,并结合掘进及衬砌方式确定施工所用盾构类型。

泥水盾构、土压盾构及泥水/土压双模盾构适应性对照情况如表1 所示,根据盾构特点及实际项目地质情况进行该项目盾构选型。

旱-新区间隧道工程重难点及盾构适应性分析主要如下。

1)穿江前200m 主要是圆砾、粉土、粉细砂复杂地层,该地层透水性强,自稳能力较差,压力控制要求高;且隧道埋深较浅,穿越密集重要建筑群数量较多,建筑物年代久远,地表沉降控制难,故适宜选用泥水盾构。

表1 单模、双模盾构适应性对照表

2)邕江江底段主要为全断面粉砂质泥岩、泥质粉砂岩地段,基本不透水,江底全断面泥岩黏性强,采用泥水盾构易发生刀盘结泥饼、堵仓滞排现象,掘进功效低,因此采用土压盾构较合适。

3)邕江北段主要为富含水圆砾地层,透水性较强,土压盾构施工易发生喷涌现象,导致开挖仓压力波动大,故宜选用泥水盾构。

基于以上分析,该标段单一泥水盾构或土压盾构不能很好满足工程需要,考虑掘进过程地表沉降控制及泥岩段掘进效率,故选用气垫式泥水/土压双模盾构施工。

2.2 气垫式泥水/土压双模盾构原理及结构

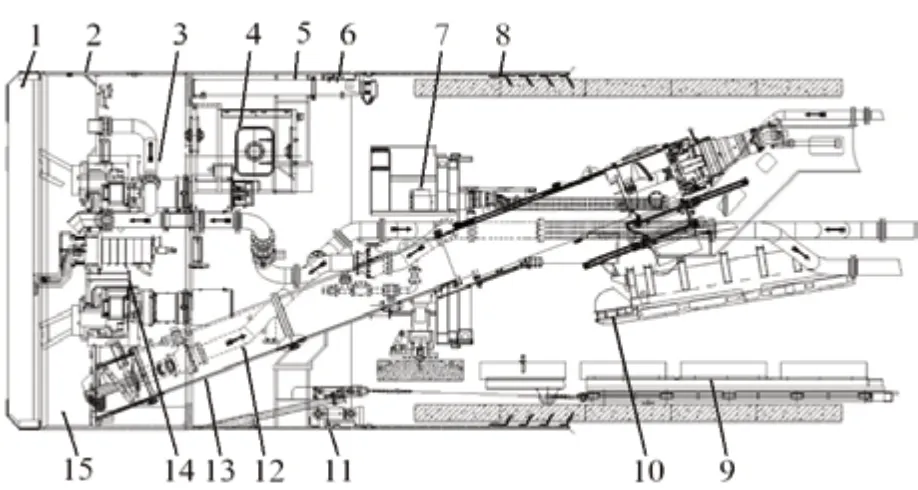

气垫式泥水/土压双模盾构是在继承泥水盾构、土压盾构技术的基础上,通过强化盾构结构、优化刀盘刀具、驱动系统及出渣方式,突破泥水、土压双模盾构整机集成技术发展而来,该项目所用气垫式泥水/土压双模盾构主要参数如表2 所示,结构如图2 所示。盾体采用双仓结构设计,排浆口和螺旋输送机排渣口位于开挖仓的后部隔板,进浆口在开挖仓和气垫仓的后部隔板上均有布置,气垫仓采用非整环结构,内布置有连通管,气垫仓的气垫压力通过连通管传递到开挖仓平衡掌子面水土压力,通过调节气垫仓的压缩空气压力来调整开挖仓泥浆压力,控制开挖仓压力波动。设备同时具备土压盾构和泥水盾构功能,施工过程不需要拆除任何部件就能完成土压模式和泥水模式的切换。

表2 项目所用气垫式泥水/土压平衡盾构主要参数

图2 泥水/土压双模盾构结构图

2.2.1 土压平衡模式

在水土压力不超过3bar 的粘土地层、泥岩地层等粘土颗粒丰富的地层,掘进时宜选用土压平衡模式[9~10]。土压平衡模式下由开挖渣土量、螺旋输送机排渣量和推进油缸推力三者产生的土压平衡掌子面水土压力,安装在开挖仓隔板和螺旋输送机筒体上的土压传感器时刻监测开挖仓和螺旋输送机内土压,以便准确控制地面沉降。前盾下部装有螺旋输送机,渣土在螺旋输送机内形成土塞效应,通过螺旋输送机后仓门落入到后配套皮带机上,后配套皮带机渣土在后部拖车倾泻到渣车或隧道皮带机,直至运送到地面。

2.2.2 泥水平衡模式

在软弱地层、高水土压力地层和高岩石强度地层中掘进时宜选用泥水平衡模式[11]。该模式下主机区域采用泥浆管道出渣,设备同样带压掘进,能高精度控制地面沉降。泥水平衡模式下由开挖仓的泥浆压力平衡掌子面水土压力,安装在开挖仓隔板上的土压传感器检测开挖仓压力,及时控制地表沉降。泥浆循环系统的进浆浆液通过泥浆管进入掌子面,并对各部位进行冲刷,与渣土混合后的泥浆通过开挖仓排渣口进入泥浆循环系统,直至输送到地面分离站。

3 工程应用

3.1 施工区间模式选择及换模点确定

根据地质及盾构适用性分析,始发段至穿江前200m(1~460 环)、邕江北段前段(845~986环)、邕江北段后段(1031~1399 环)宜采用泥水模式掘进;邕江江底(481~844 环)、邕江北段中间段复杂地层(987~1030 环)宜采用土压模式,各模式所掘进区间分布如图3 所示。为确保施工安全、熟悉设备操作及换模操作,461~480 环采用土压模式、泥水模式各掘进10 环,由于该区段地质较为稳定,可在该区段探索较为合适的模式转换方法并总结经验,便于后续模式转换高效进行。

图3 施工区间模式分布

460~480 环之间首次实现泥水/土压双模盾构模式互换,该段洞身处于全断面泥岩地层,隧顶泥岩层厚4.52m,埋深31.95m,地层自上而下依次为素填土、粉质黏土、粉细沙、圆砾、粉砂质泥岩及泥质粉砂岩,透水性弱,地层稳定。第844 环、987 环、1030 环再次进行模式转换。泥水/土压双模盾构在该区间换模位置及地质情况如表3 所示。

表3 旱-新区间换模位置地质情况

根据换模点选择位置可知,为降低换模风险,换模地点选择在土体自稳性强、透水性差的全断面泥岩和土体自稳性稍差的泥岩、圆砾复合地层中。该地层模式转换过程中掌子面稳定性较好,发生塌方、涌水风险小。

3.2 模式应用

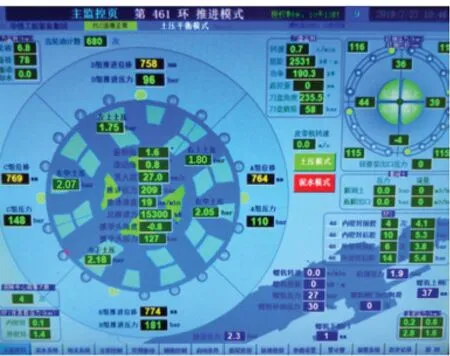

在实际施工过程中,1~460 环、471~480环、845~986 环、1031~1399 环采用泥水模式掘进,地表沉降控制在-6~2mm 之间,泥水仓压力波动控制在0.02~0.05bar 之间,最高日掘进8 环。第470 环完成了土压模式转泥水模式,刀盘转速1.4r/min,扭矩918kN.m,开挖仓压力2.1bar,进浆流量821.3m3/h,排浆流量840.3m3/h。泥水掘进模式上位机界面如图4、图5 所示。

图4 泥水掘进模式上位机图

图5 泥水掘进模式上位机图

461~470 环、481~844 环、987~1030 环采用土压模式掘进,掘进效率较高,最高日掘进15环。第461 环采用土压模式掘进,刀盘转速0.7r/min,扭矩2 531kNm,开挖仓压力2.1bar。土压掘进模式上位机图如图6 所示,出渣如图7 所示。

3.3 泥水模式转换土压模式

图6 土压掘进模式上位机图

图7 土压掘进模式出渣图

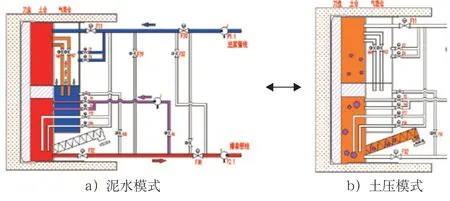

泥水/土压双模盾构在施工过程中不需要拆除任何部件就可以实现模式转换。在模式转换过程中,控制核心是维持掌子面压力稳定,转换的本质是渣-浆置换、浆-渣置换。泥水/土压双模盾构换模示意图如图8 所示。

图8 泥水/土压双模盾构换模示意图

泥水模式转换为土压模式的主要流程为:停止掘进→换模准备→隔离气垫仓→仓内循环→旁通堆渣→浆渣置换→土压模式平稳运行→换模结束。泥水模式转换为土压模式具体流程如图9 所示。

泥水转土压施工要点如下。

1)旁通堆渣到出渣平稳,需要在一环内完成,换模时要统筹好起始位置、堆渣距离等因素。

图9 泥水模式转土压模式流程图

2)为了降低螺机前闸门无法打开的风险,转换时可以先打开螺机前闸门,后堆渣。若螺机前闸门稳定性较好,可以先向螺机内注入高密度膨润土,置换浆液,再打开前闸门,能够有效降低螺机喷涌程度。

3)螺机后闸门在打开排渣前,需要通过交替小幅度动作测试开关是否正常,排渣时根据喷浆状态和土仓压力变化适时调整后闸门开度。

4)浆渣置换过程中,时刻观察开挖仓压力,及时调整进排浆流量,避免开挖仓压力出现剧烈波动。

5)刚打开螺机后闸门排渣时,势必会存在喷浆现象,需要控制好掘进速度与喷浆程度,避免开挖仓压力波动较大。

6)在泥水转土压切换完成后,若长期不使用泥水模式,需要用盾尾油脂将前隔板所有泥浆口封堵,降低土压模式下泥浆管口堵塞的风险。

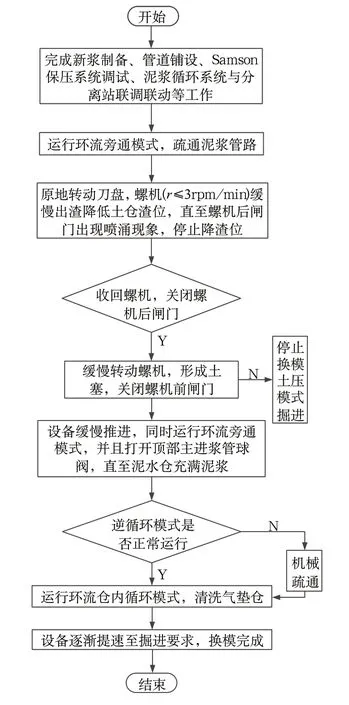

3.4 土压模式转换泥水模式

土压模式转换为泥水模式主要流程为:停止掘进→换模准备→开挖仓降渣位→土仓灌浆→仓内逆循环→仓内正循环→泥水模式平稳运行→换模结束。土压模式转换为泥水模式具体流程如图10 所示。

图10 土压模式转泥水模式流程图

土压转泥水施工要点如下。

1)长时间未运行泥浆循环系统,泥浆口存在堵塞风险,根据情况可提前对泥浆口进行机械疏通。

2)降渣位过程中需要通过调节膨润土、泡沫、压缩空气注入量保证开挖仓压力稳定,根据不同高度压力传感器读数、出渣量、扭矩等因素综合判断开挖仓渣位。

3)关闭螺机后闸门后,需要缓慢转动螺机,使螺机内渣土向上部堆积形成土塞,作为螺机出渣口的密封。

4)在切换到逆循环模式时,需要根据开挖仓压力变化不断开关逆洗阀门,若开挖仓压力降低,则说明排浆口堵塞无法进浆,此时需要打开逆洗阀门形成旁通模式,采用机械疏通排浆口。

5)在换模完成后需要进行气垫仓灌浆、压力传递管状态检测等工作。

3.5 泥水/土压双模盾构转换过程性能分析

泥水模式转换为土压模式耗时约3.6h,0~30min 处于换模准备阶段,30~140min 处于堆渣阶段(浆渣置换),140~180min 处于清渣、降渣位阶段,180~220min 处于渣浆混合阶段。土压模式转换为泥水模式耗时约2.3h,0~30min处于换模准备阶段,30~80min 处于降渣位阶段,80~140min 处于开挖仓灌浆阶段(渣浆置换)。

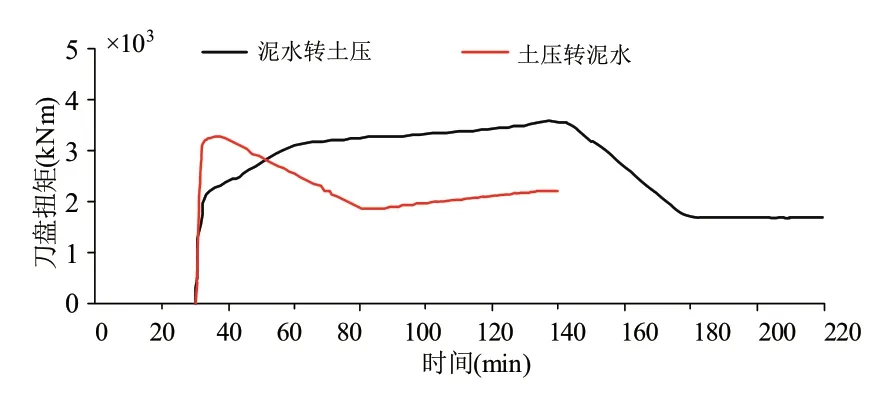

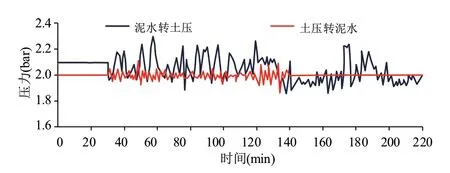

图11 为泥水/土压换模过程中刀盘扭矩变化曲线。由图可知,泥水模式转换为土压模式时,堆渣阶段刀盘扭矩持续上升,降渣阶段刀盘扭矩呈线性降低,随后趋于平稳;土压模式转换为泥水模式时,开挖仓降渣位阶段刀盘扭矩线性下降,仓内灌浆阶段刀盘扭矩缓慢上升,直至灌浆结束,刀盘扭矩趋于平稳。图12 为泥水/土压换模过程中开挖仓压力变化。由图可知,泥水模式转换为土压模式时,开挖仓压力波动较大,波动范围在±0.3bar;土压模式转换为泥水模式时,开挖仓压力波动较小,波动范围在±0.1bar。

图11 泥水/土压换模过程中刀盘扭矩曲线

图12 泥水/土压换模过程中开挖仓压力曲线

4 结论与讨论

基于泥水盾构、土压盾构应用于复杂地层施工的局限性,依托实际工程项目,研究了复杂地层盾构选型、设计、应用及换模等关键技术。主要结论如下。

1)针对泥水或土压单一盾构不能满足旱-新区间施工需求的问题,完成了该区间盾构选型、设计、应用等工作,选用气垫式泥水/土压双模盾构施工,气垫式泥水/土压双模盾构能够适应复杂多变地层,为其它复杂地层盾构选型及设计提供参考。

2)探索了泥水/土压双模盾构换模点的选择依据,验证了在土体自稳性强、透水性差的全断面泥岩和土体自稳性稍差的泥岩、圆砾复合地层能够进行安全、高效的换模操作。

3)提出了气垫式泥水/土压双模盾构快速转化方法,实现了泥水转土压、土压转泥水的高效转换,且换模时间可控制在4h 以内。泥水模式转换为土压模式时,开挖仓压力波动可控制在±0.3bar;土压模式转换为泥水模式时,开挖仓压力波动可控制在±0.1bar。

为适应更广泛的复杂地层,多模式盾构有望引领未来隧道施工方向。泥水/土压双模盾构、泥水/TBM 双模盾构、土压/TBM 双模盾构、泥水/土压/TBM 三模盾构的需求日益强烈。其选型标准、地质适应性判定方法、模式点选择、高效排渣模式、施工过程安全控制技术等,有待进一步深入研究。