TPQC系统在冷轧产品质量管理中的应用

2021-03-27白玉朋

张 帅,白玉朋,金 鹏

(河钢集团唐钢公司生产制造部,河北 唐山 063000)

21世纪是钢铁行业迅速发展的时代,随着钢铁行业市场竞争形势日益加剧,国内各大钢铁企业希望通过优化产品结构,提高影响力,抢占市场先机。增强品牌效应是钢铁企业在激烈竞争中占领市场的关键。产品质量无疑是决定品牌效应的第一要素。因此,唐钢高强汽车板有限公司为提高产品质量、加强质量管控,引进普瑞特公司研发的TQPC质量管理体系[1]。本文从冷轧产品质量检验角度,结合唐钢高强汽车板公司产品,提出TPQC系统在冷轧产品质量检验判定中的应用介绍[2],以实现钢铁企业冷轧产品质量稳定控制和提升工作。

1 冷轧产品质量检验及判定

1.1 冷轧产品质量检验

河钢集团唐钢公司(全文简称唐钢)高强汽车板有限公司共有6条产线,1条酸轧产线、1条连退产线、3条镀锌产线(4号镀锌、5号镀锌、6号镀锌)和1条重卷产线。各产线出口配备专用检查台用于产品质量检验。酸轧产线配备1个水平检查台,用于冷硬钢带开卷检查。其他产线各配备1个水平检查台和1个立式检查台,水平检查台位于立式检查台后15 m位置,检查台配备频闪灯,便于质检员观察高速运行的钢带。其中连退、镀锌产线在立式检验台前150 m位置设有表检监测系统。当发现待确认缺陷时,质检人员在缺陷距离立式检查台30 m位置时,提示出口减速爬行,并提前站在立式检查台确认,必要时将缺陷停在水平检查台,质检员打磨该缺陷。当生产某些家电面板和汽车面板时,质检员会在水平检查台对带钢进行打磨,确保无周期亮点缺陷。下卷后,质检员对钢卷宽度、厚度进行测量,对卷形、外观进行确认。带钢生产完毕后,系统显示钢卷过程参数和其他检验项目,由于判定系统存在曲线丢失现象,且数据存在误差,质检人员通过TPQC系统对异常曲线进行核实并做出决策。重卷产线带钢不需经过加热炉,无速度限制,允许带钢超低速爬行,质检人员根据原产线历史表检和判定备注,对重卷修补后钢卷进行重检,确保产品质量满足执行标准。

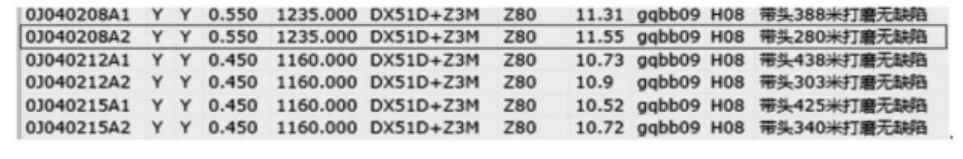

1.2 冷轧产品质量判定

唐钢高强区域产品质量表面等级主要包括FD(S6)、FC(S5)、FB(S4/S3),一检判定结果包括:合格品(H08)、三级品(B01)、改挂品(Q06)、修补品(Q02)、待判品(Q01)、复验品(Q04)和废品(F01)[3]。当确定所有检验项目满足判定标准,一检判定H08;当产品表面质量等级低于S3、卷重低于3.5 t或带钢中间位置最低工艺速度不符,一检判定B01;当带钢尺寸不合、表面质量等级低于原订单要求等级、后处理方式(钝化、涂油)不符或品种钢性能复验不合,一检判定Q06;当带钢发生质量问题,能通过重卷处理后产出合格品,一检判定Q02;当带钢卷重、过程参数、锌层、钝化温度超出控制范围较少或一些有特殊要求的试验钢种,一检判定Q01,并提交相关科室进行质量最终评判;当物理性能不合时,一检判定Q04,并提交质量标准科处理;当带钢卷重低于1.5 t、带钢过烧或锌锅内的搭接的不锈钢,一检判定F01。

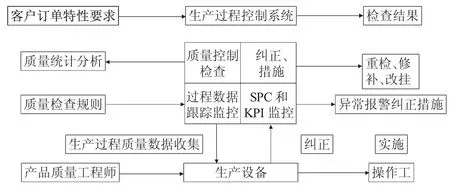

2 TPQC系统基本流程

TPQC采集生产过程中的基础参数数据,对工厂数据库系统采集的基础数据进行跟踪匹配,以产品卷号为索引,呈现出其对应的过程参数曲线,完整体现钢卷生产时的工艺情况。从客户订单管理系统接收客户订单特性要求,主要包括钢种、规格、成分、锌层厚度,表面质量级别等,并提供客户关注的部分订单特性所对应的关键过程参数要求;然后对现场实际生产数据进行收集,将数据与订单特性要求的范围进行对比,检查现场生产参数是否满足订单特性要求,输入检查结果,对不满足订单特性要求的,输出报警信息,提醒现场操作工纠正控制参数;最后应用SPC工具统计分析过程参数,区分出生产过程中质量的随机波动和异常波动情况,提出预警,方便产线管理人员控制消除异常情况,达到提高和控制质量的目标。TPQC系统基本流程框架如图1所示[4]。

图1 TPQC系统整体框架

3 TPQC系统在冷轧产品质量检验判定中的应用

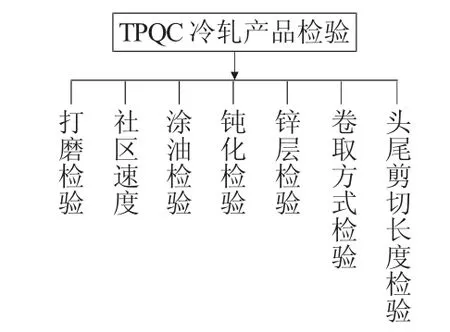

3.1 TPQC对应冷轧质检项目

通过TPQC系统对现场采集数据的跟踪匹配,以工序产品为索引,将其冷轧产品检验主要由打磨检验、炉区速度检验、涂油检验、钝化检验、锌层检验、卷取方式检验和头尾剪切长度检验7个部分构成,如图2所示[5]。

图2 TPQC冷轧产品检验框架

3.2 打磨检验部分

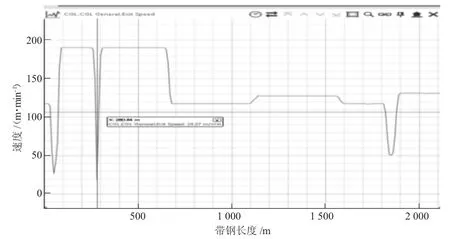

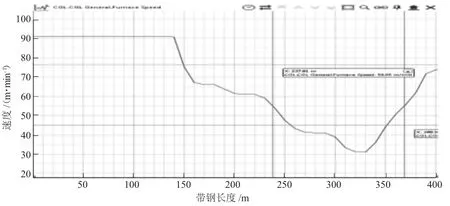

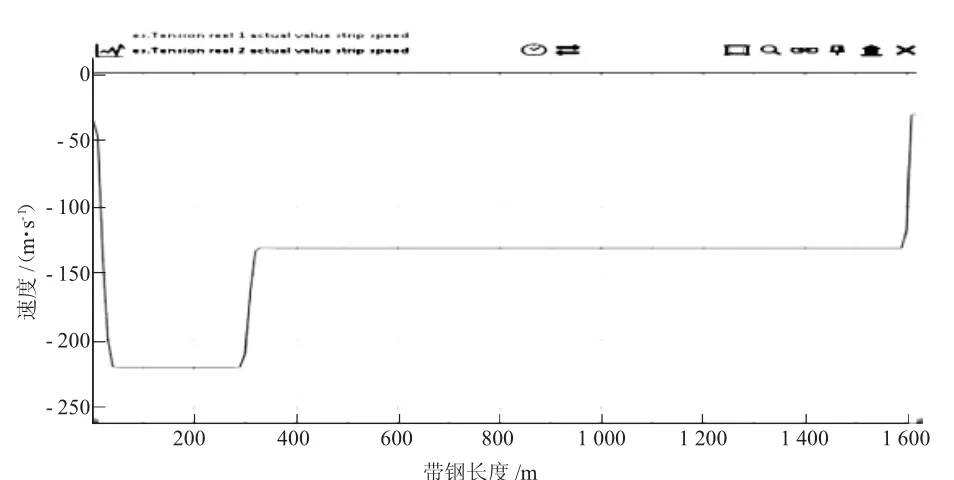

生产镀锌家电、汽车板等高表面产品时,为了防止周期性亮点缺陷出现,质检人员按要求在水平检验台处对带钢表面进行打磨。如图3所示,检验人员打磨结束后通过TPQC系统对带钢出口速度曲线进行查询,确定打磨米数,将打磨米数录入判定系统,如图4所示。确保产品连续稳定生产和后续质量问题追溯。

3.3 最低工艺速度检验部分

最低工艺速度指钢带在炉区的最低速度,炉区速度低于下限,带钢性能会受到影响,进而影响客户后续使用。在检验过程中质检人员通过使用TPQC查询最低工艺速度在带钢的具体位置,进而决定降判三级品还是切除不合部分后合格。如图5所示,要求最低工艺速度55,查曲线速度不符部分在带头240~370 m之间,带钢400 m长,切除带尾160 m后剩余部分可判合格。既满足质量要求,也减少了了非次降。

图3 带钢出口速度

图4 QMS判定系统

图5 炉区速度

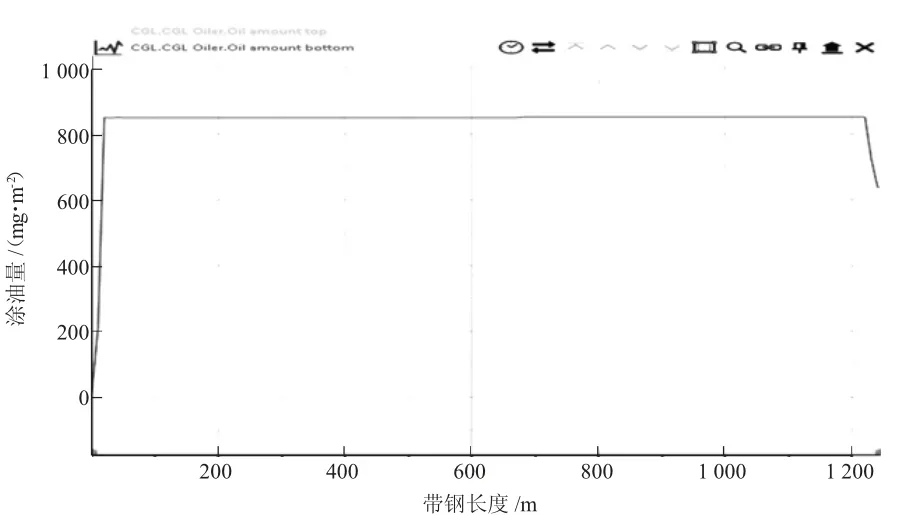

3.4 涂油检验部分

涂油主要是防止带钢锈蚀,不同用户对涂油量要求也不同,质检人员需对带钢涂油情况进行检查,如下页图6所示,质检人员通过TPQC查询带钢涂油曲线,确定是否涂油以及涂油量的多少。当涂油量低于订单要求时,重卷补涂油,当涂油量超量时,按照要求改挂其他涂油产品。保证产品防腐效果,满足用户需求。

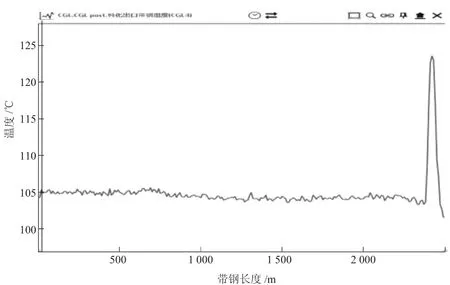

3.5 钝化检验部分

针对非涂油镀锌产品,带钢表面钝化处理是防止带钢锈蚀的主要方式。质检人员在观察表面是否钝化均匀的同时,需在TPQC上查询整卷带钢钝化温度曲线,确保带钢钝化整体情况是否正常,如下页图7所示,当头尾钝化温度不符时,重卷进行切除,当中间部分异常时,提交技术中心进行待判评审。

图6 上、下表面涂油量

图7 钝化出口带钢温度

3.6 锌层质量检验部分

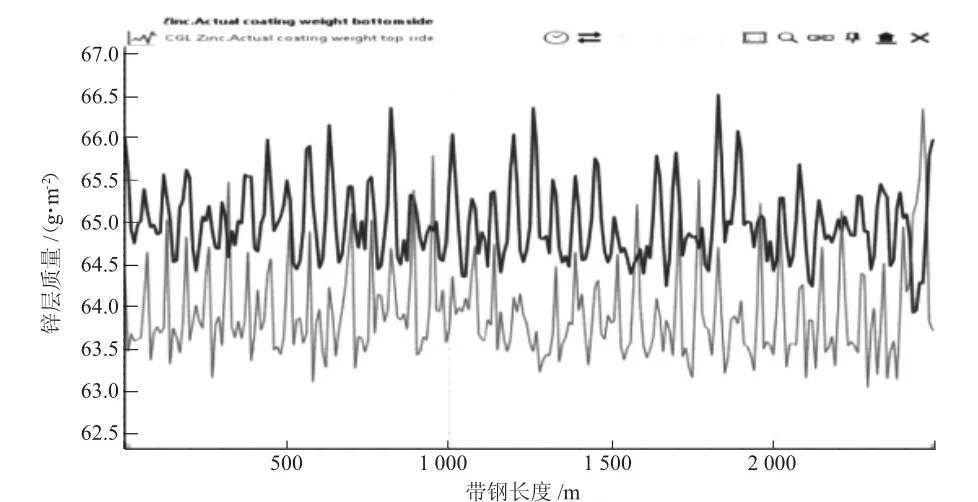

锌层质量是衡量镀锌产品特性极其重要的指标,为满足客户要求,质检人员需通过TPQC对锌层质量曲线进行查询,确认带钢整体锌层质量是否合乎标准,如图8所示,带钢锌层订单要求120 g/m,上下表面均≥60 g/m,当锌层曲线异常时,切除头尾不合部分或待判评审。

图8 上、下表面锌层质量

3.7 带钢卷曲方式检验部分

带钢使用面和非使用面表面情况不同,需要将表面质量较好的一面放到使用面,这就需要出口卷取机正卷取或是反卷取。确定卷曲方式甚为重要,其直接关系到产品是否合格。质检人员有时来不及现场确认卷取方式,可通过TPQC查询出口卷曲机速度曲线,如图9所示,曲线在0以上为正卷,0以下为反卷,此时为1号卷取机反卷。

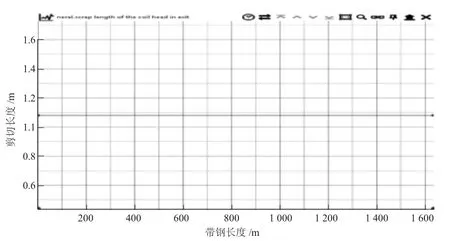

3.8 带钢头尾剪切长度确认部分

头尾关键缺陷的切除尤为重要,诸如孔洞,褶皱,严重翘皮等缺陷按照标准必须切除后才能放行,否则会造成质量异议,影响公司形象。质检人员在现场监督切除缺陷后,需查询TPQC出口剪切长度曲线,再次确认缺陷是否切除,如图10所示,此时带头切除长度为1.1 m,当要切除缺陷在带头1.1 m以外时,需去重卷修补,切除带头缺陷部分,保证产品表面质量。

图9 出口卷取机速度

图10 带钢出口剪切长度

4 优化改进

4.1 存在问题

1)目前TPQC系统基本为全英文显示,还未实现汉化,操作人员和质检人员对大多数关键控制参数专业名词比较陌生。

2)使用TPQC索引钢卷时,输入卷号前有空格则无法搜索出相应结果,需要人为确定卷号前无空格才能搜索。

3)根据生产管理需求,系统需要不断维护、更新,加入新检查项目,质管人员和产线操作人员无法对新增项目进行熟练掌握,不能充分利用其功能特性。

4.2 改进方向

需要信息化和TPQC研发维护人员共同努力,实现TPQC关键参数版本汉化和细节技术攻关,并及时对相关人员进行培训,以便实现TPQC系统功能效益最大化。

5 结语

产品质量是企业品牌形象的标志。通过TPQC系统在冷轧产品质量管控的应用,大幅度提高了冷轧厂产品合格率,显著降低了质量异议频次。镀锌家电、汽车外板等高表面产品实现稳定批量生产及供货,产品质量在市场得到一致认可。利用信息化实现产品质量稳定控制是当下钢铁企业最有利的方式。唐钢高强汽车板公司通过TPQC质量管理系统的应用,基本实现产品质量全方位管理,达成质量检验无死角、品牌效益最大化的目标。