降低转炉高品位冰铜吹炼渣含铜生产实践

2021-03-27张定乾

张定乾

(北方铜业垣曲冶炼厂,山西 垣曲 043700)

北方铜业垣曲冶炼厂现有PS转炉3台,规格为Φ3.6 m×8.8 m,实行70%~72%的高品位吹炼模式,主要目的是脱除其中的S、Fe及含有的少量Pb、Zn等杂质,使贵金属富集于粗铜中。由于高品位吹炼含铁量少,基本可以省略造渣阶段,具有单炉作业时间短、生产效率高的优点。但由于含铁量低,造渣困难,在生产过程中存在渣含铜过高的现象,影响了转炉产量和直收率,因此,降低转炉渣含铜对提高转炉经济指标和效益具有重要意义。

1 高品位铜锍吹炼作业制度

1.1 工艺简介

转炉高品位冰铜吹炼是通过风口向炉内鼓入空气或富氧23%~24%的空气,与炉内的高品位铜锍进行氧化反应,实现硫化物氧化和氧化铁造渣的过程。作业直接进入造铜阶段,炉内的熔体(主要以Cu2S的形式存在)与鼓入空气中的氧反应,生成品位98.5%的粗铜和二氧化硫。粗铜送往下道工序进行火法精炼,铸成合格的阳极板,吹炼产生的烟气(SO2)经余热锅炉回收余热后,送往制酸。

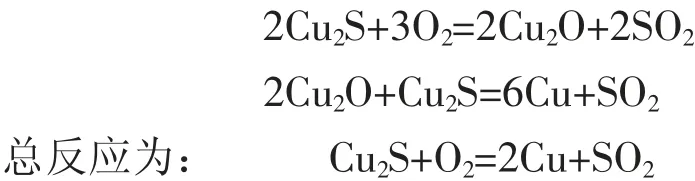

1.2 工艺原理

在转炉吹炼过程中,发生的反应全是放热反应。经过发热量计算,在冰铜品位在70%~72%时,放出的热量足以维持1 200℃以下的高温进行自热熔炼,并且还有部分的剩余热量。生产时主要通过加入高含铜物料、阳极炉渣和杂铜、粗铜块、残极等冷料,来控制合理的熔体温度(1 180℃±10℃),实现炉内热平衡,确保反应正常进行。

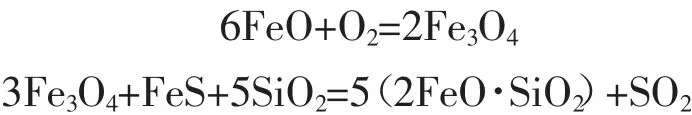

高品位冰铜中的w(Fe)均在5%以下,在反应所需石英还未加入时,冰铜中的铁就已经完成氧化反应,进而过氧化生成Fe3O4,导致正常的造渣反应来不及进行,而加入的石英多数未参与造渣反应,富集熔体表层,易造成炉喷。所以进入两包料(45~50 t)之后开风直接进行造铜作业,不加石英熔剂,反应原理如下:

在加进最后一批铜锍后,再加入足量的石英,进行造渣,之后继续吹炼,准确判断吹炼终点,进行排渣、倒铜作业。

2 原因分析

从转炉工艺过程、操作制度、管理手段进行分析,引起转炉渣含铜过高的因素主要有:

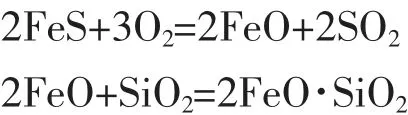

2.1 冰铜品位过高

根据统计发现,转炉吹炼品位为70%~72%的冰铜时,进行富氧(23%)操作,热量能够处理残极等冷料。当冰铜品位大于74%时,吹炼过程中的发热量不足以维持反应热平衡,炉温偏低,渣型恶化,炉渣黏度增大,渣含铜上升(见表1)。

表1 平均冰铜品位与渣含铜的关系 %

2.2 冷料、石英加入不当

2.2.1 冷料率过高对渣含铜的影响

实际生产中一般单炉作业结束后向炉内加入一些杂铜,在吹炼作业开始后逐渐加入残极、粗铜块。

转炉吹炼的热源主要是Fe、S及某些杂质的氧化,所有这些氧化反应均伴随着大量的热量放出,使吹炼过程不需要消耗额外的燃料。但由于高品位吹炼时熔体内的S、Fe等元素大大降低,所以这些热量不足以维持大量的冷料处理量。

若冷料一次性加入冷料过多,会引起熔体表面温度瞬间下降,难以维持炉内反应的热平衡,炉内熔体反应缓慢、炉渣粘度大,不利于铜渣分离,使渣含铜升高。

2.2.2 冷料和石英加入时机对渣含铜的影响

在吹炼刚开始阶段,炉温尚未上升到正常作业温度时即加入冷料和石英的话,一是冷料和熔剂吸热会迅速降低炉温,二是冷料和石英覆盖在熔体表面,气体难以穿透,炉内熔体反应进度缓慢,渣型恶劣,渣含铜升高。

2.2.3 石英加入量不当对渣含铜的影响

转炉吹炼时,若石英量加入不足,会造成部分FeO无法与SiO2造渣,而继续氧化成熔点较高的Fe3O4生成磁铁渣,稍微过吹便会形成熔点较低、流动性较好的铁酸铜(Cu2O·Fe2O3)稀渣,使渣含铜急剧增加。

若加入石英过多,易在渣层表面形成一层絮状物(游离态的石英),也会使渣型恶化,渣粘度增大,引起渣含铜过高[1]。

2.3 吹炼终点判断不准确

在转炉高品位吹炼过程中,若吹炼终点判断不准确,使熔体过吹,会使氧化亚铜含量升高,渣含铜会大幅增高。其次,吹炼结束进行放渣作业时,若下炉口不够平整,或者转至放渣位后不做停顿直接放渣、渣包底不进行返炉,也会造成渣含铜过高。

3 控制措施

3.1 稳定冰铜品位

根据表1可以看出,冰铜品位过高对转炉渣含铜有直接影响。为保证冰铜内S、Fe等元素含量能保证转炉吹炼时所需的热量,实践证明将冰铜品位控制在70%~72%的情况下,能有效保证炉内反应的热平衡和渣的流动性,渣含铜能有效控制。

3.2 转炉进行“富氧吹炼”

为满足高品位吹炼时对热量的要求,在总氧量富余的情况下,进行富氧作业,将氧浓度控制在23%~24%。富氧吹炼强化了炉内气-液相反应,硫化物的反应速度加快,热量同比释放大大增加,随烟气带走的热量减少,炉温上升较快,熔体流动性好,渣含铜降低。

3.3 规范作业制度,精细化管理

3.3.1 控制合适的入炉冷料量根据入炉品位随时调整加入冷料量,不宜过多,且一次性投入量要严格控制。同时单炉作业结束后加入冷料量不宜过多,如果未进够热料,要及时进行天然气保温,以实现炉内热平衡,炉内熔体反应迅速,渣型良好。

3.3.2 准确把握入炉冷料和石英的时机

向炉内加入粗铜、残极时,要视炉况和炉温而定,作业开始后先不加入冷料,待吹炼10 min左右,让少部分FeS和Cu2S先发生氧化反应以迅速提高炉温,等炉温度升高至1 180℃以上时再加入冷料和石英。

转炉吹炼时,铜锍中的FeS首先被氧化,生成FeO与加入的石英石熔剂进行反应,生成铁橄榄石,其中有一部分FeO被生成Fe3O4,在有FeS和SiO2存在时,又生成铁橄榄石:

加入石英时提前计算好当炉加入量,并观察炉口火焰,当火焰发红时,停止加入。火焰发亮时再次加入,当火焰逐渐变绿,并转为淡蓝色时,表明石英加够,继续吹炼[2]。要保证石英量充足,保证造渣充分,渣流动性良好。

3.3.3 准确判定吹炼终点

转炉炉长要根据经验,准确判断吹炼终点。若稍有过吹,就容易形成熔点较低、流动性较好的铁酸铜(Cu2O·Fe2O3)稀渣,不仅使渣含铜增加,直收率降低,而且稀渣严重腐蚀炉衬。吹炼终点的判断标准:

1)火焰颜色。火焰颜色由乳白色转为褐红色,表明出铜时间已到。

2)火花。从炉后挡板处喷溅出的火花消失时即可出铜。

3)炉后判断。从钎杆上观察到的金属铜光滑而平整,没有小粒隆起,冷却后呈玫瑰红,并有金属光泽时,表明即可出铜。

4)炉前取样。从炉口用样勺取样,倒在干净铁板上,观察铜水凝结情况,若铜水含有较多Cu2S,则SO2逸出冒泡喷溅;冷却后有许多小孔,表明出铜时间未到,必须转动转炉继续吹炼几分钟后再取样检查。若试样凝结后呈灰黑色,组织疏散,则为过吹。如已过吹,可缓慢加入适量热冰铜,还原过吹的铜。若冷却后的试样呈玫瑰色,则证明可以出铜[3]。

进料作业前,要先检查炉口是否平整,若下炉口有缺口,需用黄泥补平,放渣作业时保证炉口“宽、浅、平”。

放渣作业时,将炉子转至放渣位静置2 min,待炉渣与铜液完全沉淀分层之后,由小到大、平稳放渣,并及时探测渣层厚度,防止带铜。

放完渣时将渣包内的吹炼渣倒至大渣包时,也要由小到大,平稳倒渣,并将包底返回转炉。

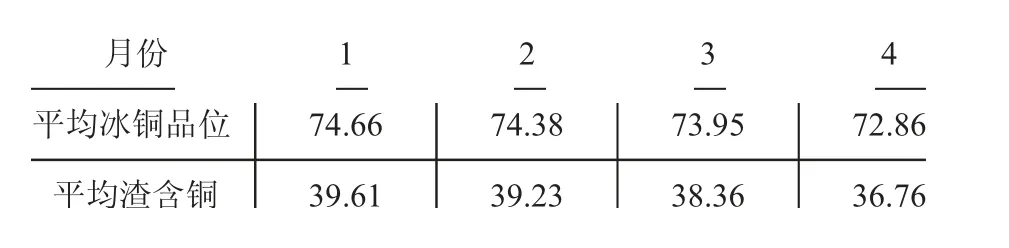

4 实际效果

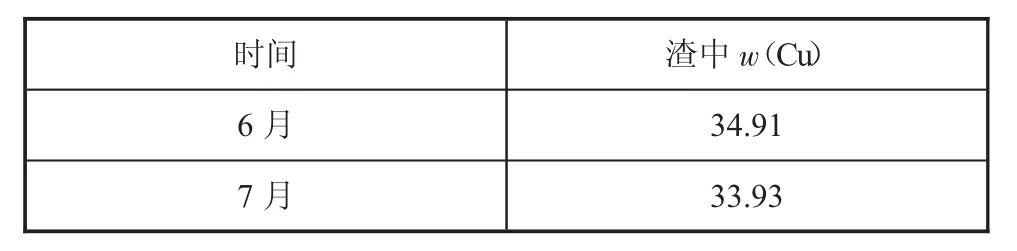

经过生产实践,通过控制冰铜品位、实行富氧操作、精细化管理等措施,转炉渣含铜由之前的35%~40%降低至35%以下。提高了冶炼回收率,节约了生产成本,研究颇有成效(见表2)。

5 结语

转炉高品位冰铜吹炼施行上述系列操作制度后,有效地降低了转炉渣含铜,提高了转炉直接回收率,减少了冷料的输出,改善了经济技术指标,随着工艺、操作和管理的进一步改善,降低转炉渣含铜将成为提高经济效益的一项重要增长点。

表2 6月—7月渣含铜统计 %