无脱脂工序单张冷轧板表面质量改善的主要途径

2021-03-27李治强杨凤毛王双欣

李治强,杨凤毛,王双欣

(山西太钢不锈钢股份有限公司冷轧硅钢厂,山西 太原 030003)

单张冷轧板生产工艺,与连续轧制机组相比,虽然工艺已经相对落后,但在实践中,依然有不少加工车间在正常生产运营,主要生产小批量、特殊品种冷轧板。如太钢冷轧硅钢厂冷板系统,投产于20世纪60年代,以具有4 000 t轧制力的2300轧机为代表,主要以生产高强度宽幅军工钢和特殊零部件用合金钢、碳钢为主,年产量约3万t。厚度范围1.5~10.0 mm,宽度范围1 000~2 000 mm,长度范围1 500~6 000 mm。在市场上主要用于机械零部件和工程结构件冲压、制造。受原有落后工艺限制,轧后没有碱洗脱脂工序,冷轧后直接装炉退火,多种原因导致产品表面质量长时间处于落后水平,与市场上的连轧冷板表面相去甚远。这一缺陷严重制约其产品的市场竞争力,一定程度上影响了合同量和客户群。再加上加工成本高于连轧冷板的因素,市场竞争力逐渐消退,严重影响总合同量和产能的发挥。为彻底改变这一被动现状,从现场实际出发,进行了大量的数据整理分析,一方面从最直观的管理问题入手,建立高标准、推进严管理,在现有硬件基础上做到表面质量最优化;另一方面通过不断大胆尝试设备改进和工艺优化,全流程各工序共同发力,最终取得最佳效果。

1 基本工艺流程及设备介绍

单张冷轧板生产工艺流程相对简单,除去特殊品种工艺流程复杂以外,其余品种主要包括热卷开平、单张酸洗、单张可逆轧制、罩式炉退火、精整涂油包装(如图1所示)。

主要设备组成包括宽度1 400 mm矫直开平线一条、槽式酸洗线一条、2300四辊可逆冷轧机一台、装炉量80 t的电罩炉12座、十三辊矫直机2500剪机组成的精整剪切涂油包装线一条。

图1 太钢冷轧硅钢厂冷板系统工艺流程

2 改善前表面质量现状

2.1 冷轧板表面质量判定标准

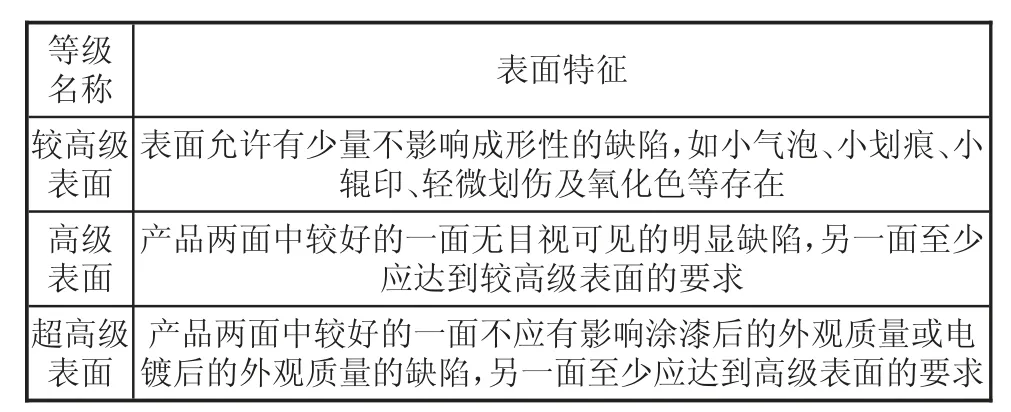

根据GB/T 13237—2013《优质碳素结构钢冷轧钢板和钢带》,表面质量等级主要分为较高级别表面、高级别表面和超高级表面。并对相应判断特征进行了表述(如表1所示)。

表1 GB/T 13237—2013表面等级特征

2.2 改善前太钢单张冷轧板表面质量水平

改善前,单张冷轧板成品表面质量检验标准中,仅有较高级表面、高级表面两类,且实际质量水平保持在较高级表面,甚至达不到较高级别表面,为便于检验判定,内部标准又将较高级表面分为一级和二级表面。以2016年—2017年质检记录为例,较高级表面中二级表面占比43.84%,一级表面占比52.66%,内部命名为Ⅱ组表面(高级表面在旧版标准中的表述)的占比不足5%。主要缺陷特征包括表面氧化色(蓝色或棕色)、残留乳化液印记、油污压坑、辊印、粘接点、酸洗麻点色差及砂眼划伤等。

2.3 主要影响因素分析

针对每一类表面缺陷,全面分析所有工序的可能因素,在生产中以周为单位,采取控制单一变量法进行试验统计,分别查找到了关键影响因素。

2.3.1 表面氧化色、黏接点及砂眼

通过多次装炉试验,最终确定表面氧化色、黏接点及砂眼问题的原因主要集中在电罩炉退火工序。氧化色一方面冷轧后短时间内装炉易导致表面氧化色。分析根本原因在于冷轧后钢板表面残留水份未挥发干净(肉眼看不到),装炉后高温下炉内水汽与钢板表面发生氧化反应导致氧化色产生。另一方面在热处理过程中氮气保护不到位或炉子密封不好,保护气氛氮气中参杂氧气导致氧化。第三是钢板实际出炉温度高于230℃时,钢板接触到空气中大量氧气导致表面氧化;黏接点的产生因素主要包括单垛装炉量过大、钢板层间夹杂异物、热处理工艺温度过高或保温时间过长几个因素;砂眼主要是热处理装炉扣内罩操作中不慎将密封砂吹起飞入钢板层间,高温后钢板紧密接触挤压导致。

2.3.2 残留乳化液印记、油污压坑

针对冷板长期存在的表面残留乳化液印记、油污压坑缺陷,多方试验证明主要问题在于轧机轧制过程。乳化液是轧制油和除盐水的混合物,作为轧制润滑剂,具有润滑、清洗和防锈等功能。轧制中一味追求最小轧制压力而刻意将乳化液流量调大是直接原因;乳化液浓度高于2.0%时,虽然润滑效果较好,但轧后表面残留白色印记,由于没有碱洗脱脂工序,热处理后此缺陷依然无法消除;油污压坑是乳化液更换周期太长,乳化液中残留其他油污油泥过多,在轧制中压入钢板表面导致。

2.3.3 表面擦划伤

轧后钢板在辊道及皮带运输、吸盘下料过程中,过钢通道出现毛刺、结瘤或尖锐棱角;退火装炉前要进行并垛装炉,如果由于吊运不当导致钢板发生相对滑动也会出现批量性表面划伤;精整机组由于每张钢板要依次排开经过多个设备,辊道和皮带运输路线较长,当运输通道出现异常或操作原因导致钢板重叠搭接,往往会造成较为严重的表面擦划伤。

3 改善试验及关键管控环节

在试验中,控制单一变量关键因素过程中,便开始大胆思考改进,打破以往设备现状无法改变的限制,关于每一类型的表面缺陷,有针对性的制定改进方案和具体措施,并经过长时间生产验证其有效性。以硬件设备和工艺改进为主,以强化现场管控的管理措施为辅,制订了一些列改进措施,明确职责分工快速执行到位,并通过层层管理责任落实、每月评价闭环PDCA,各类缺陷得到了显著改善,尤其表面色泽一致程度达到了历史最好水平,尤其薄规格1.5~4.0 mm冷板,钢板表面整体色泽呈现光亮银白色,无氧化、无色差、无缺陷。

3.1 解决表面氧化色、黏接点及砂眼的关键环节

3.1.1 降低装炉前钢板潮湿程度

根据冷板表面氧化因素分析和装炉试验,冷轧后放置24 h再装炉产品,整体氧化程度远小于冷轧后直接装炉产品,主要原因是放置时间较长,钢板轧后乳化液潮湿程度降低。为最大程度、最快速的降低轧后钢板潮湿程度,不影响生产效率,将轧机成品道次乳化液喷淋量降低30%,保证表面基本润滑。轧后钢板在轧机出口增加高压吹扫风刀,保证中间道次和成品道次钢板表面无任何乳液残留。轧后钢板下料筐位置增加烘干风机,24 h吹扫烘干钢板垛,保证装炉前钢板潮湿程度降到最低。现场改善效果显著。

3.1.2 提高装炉后炉内氧气置换彻底程度

炉内氮气气氛置换氧气彻底程度直接决定钢板氧化程度。氧气置换主要靠装炉后升温前的冷吹和升温后的热吹工序,单一延长冷吹热吹能够降低氧气含量,但无限延长影响生产效率。因此,装炉时在每垛钢板之间额外放置一定数量的干燥木料,随着炉内温度升高,木料首先开始燃烧消耗氧气,以此将炉内氧气彻底消耗干净,从而保证氧气置换彻底程度。另外,电罩炉内罩和砂封密封性能必须得到保证。

3.1.3 精确热处理工艺温度控制

产生钢板粘接的首要原因是热处理退火过程中温度超高,为防止操作人员失误导致冒温,在电器柜增设冒温预警,针对可能出现冒温现象提前报警,以此提醒操作人员,保证精准控温。另外,装炉前务必认真检查钢板垛,确认钢板中没有坠落小型设备零件,杜绝局部压强过大问题。同时,严格控制出炉温度,根据大量实验结果,出炉后钢板温度严格控制在200℃以下,避免因高温接触大量氧气导致氧化。

3.2 解决残留乳化液印记、油污压坑的关键环节

3.2.1 乳化液喷淋系统管控

乳化液喷淋管路改造,主要目的是实现乳化液快速开、停,流量大小随时可调,能够根据所轧钢板规格及时调整流量、角度,确保润滑、清洗功能的同时,最大限度降低残留。

3.2.2表面吹扫设备改进

改进吹扫管为高压空气风刀,加大吹扫能力,同时成品道次结合降低乳化液流量和下料筐烘干风机,保证表面残留乳化液清理彻底。

3.2.3 乳化液循环系统改造

乳化液的纯净程度决定了轧制过程中表面是否产生油污压坑,为实现乳化液纯净度最佳化,重新制作了一套循环系统,从喷淋、回收、过滤、沉淀、撇油清理、到循环利用,全程干净可控,杜绝其他设备油污混入其中,并且做到及时清污和具备较大过滤能力。另外,乳液浓度持续控制在1.0%~1.5%,理论上比2.0%以上浓度润滑效果降低,但根据实际轧制压力观察,增加压力不明显,而且表面光洁效果良好。低浓度乳化液粘附在钢板表面,经过热处理加热后颜色变化不明显,因此钝化膜依然为银白色。

3.3 解决表面擦划伤的关键环节

轧机精整过钢通道及装炉前管控。过钢通道出现异常是产生批量划伤的直接原因,因此每个班组在生产前、生产中、生产后都要时刻关注并及时检查处理。同时装炉前并垛和下料都有可能导致钢板层间相对滑动导致的划伤,就需要制定措施杜绝此类问题发生。

4 改善效果

前后历经一年多的陆续改进和强化管控,单张冷轧板表面彻底改变历史面貌,摆脱了以往认为是“太钢碳钢冷板防伪标识”的各类缺陷,表面外观与连轧连退产品不相上下,尤其4.0 mm以下产品表面能够达到Ⅱ组表面比例由2017年前不足5%,提升至45%左右。不论在现场还是在用户中,表面质量改善都得到了一致认可。

表2 改善前后表面等级判定比例(整改时段为2017年底—2018年底) %

5 结论

通过以上试验研究及实际改进工作,证明无脱脂工序的单张冷轧板表面也可以保持在一个较高水平,虽然改进途径方法与连轧连退机组完全不同,但通过特定的方式方法,同样可以将产品表面提升至连退水平。主要途径比如:改进设备减少乳化液残留、加大吹扫和炉内气氛管控杜绝氧化、精准控温避免黏接、高标准管理生产过程杜绝表面擦划伤等等。对于工业企业生产来讲,质量改善不仅需要理论支撑,更重要的的是改善措施、方法在现场的高标准落实。未来,将继续努力,力争使太钢单张冷轧板表面质量达到更高水平。