滑板挡渣技术对转炉成本的影响

2021-03-27吕艳伟

吕艳伟

(河钢宣钢二钢轧厂,河北 宣化 075100)

河钢宣钢(全文简称宣钢)150 t顶底复吹转炉冶炼品种比最高达到53%,而其中60%以上钢种终点w(P)要求不大于0.015%,由于铁水采用折罐直翻的方式,入炉铁水条件稳定性差,不利于转炉稳定控制。2017年滑板挡渣出钢新技术成功运用在宣钢150 t炉区后,挡渣成功率由原来的92%提高到100%,大大减少了由出钢下渣带来的各种生产、质量事故,进一步提升了合金收得率,取得了良好使用效果[1]。且明显降低了转炉冶炼成本。

1 技术投入后改善情况分析

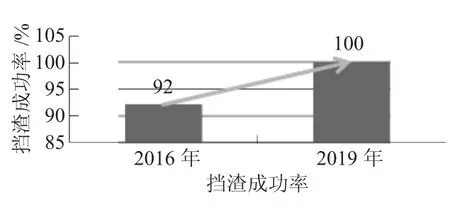

1.1 挡渣效果提升情况分析

统计2016年全年和2019年全年终点挡渣情况,挡渣成功率2016年平均为92%,2019年挡渣成功率为100%。有效控制因转炉出钢过程下渣而造成的脱氧后钢水夹杂物含量升高的情况,对提高钢水纯净度、改善钢水质量效果明显。

图1 挡渣成功率对比

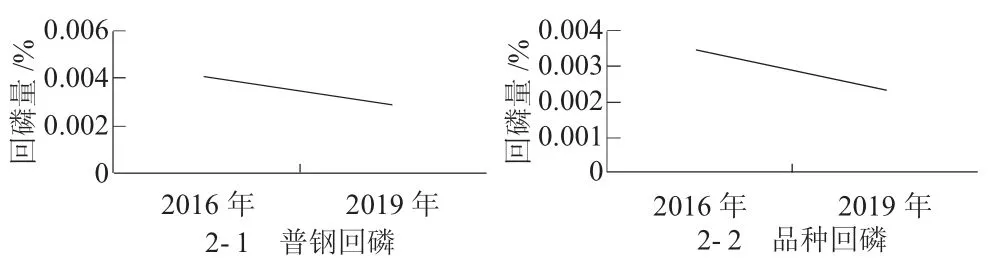

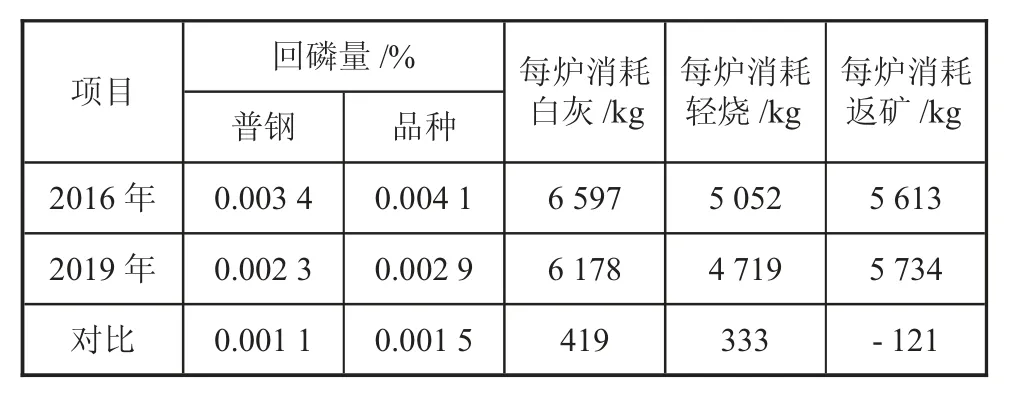

1.2 钢水回磷改善情况分析

对比滑板挡渣技术投入前后的回磷情况,以2016年和2019年冶炼数据进行对比,2016年1月—12月出钢回磷量平均为0.004 1%,其中品种钢回磷量平均为0.003 4%,2019年1月—12月出钢回磷量平均为0.002 9%,其中品种钢回磷量平均为0.002 3%(见图2)。

图2 回磷情况对比

1.3 合金收得率提升情况

对比2016年1月—12月和2019年1月—12月冶炼HRB400系列钢种时硅锰使用量情况,获得2016年Mn元素的收得率为90.7%,2019年Mn元素的收得率为91.3%,提高0.6%;2016年硅元素的收得率为89.1%,2019年硅元素的收得率为89.7%,提高0.4%。

1.4 生产及质量事故改善情况

应用滑板挡渣技术,由出钢下渣带的各种生产、质量事故得到明显改善,滑板挡渣工艺上线前,转炉工序由于出钢下渣和出不尽钢导致的生产质量事故时有发生:出钢终了挡渣失败烧损钢包车氩气管路,造成钢包底吹不通,进而影响生产节奏和钢水质量;ER70S-6系列钢种由于出不尽钢造成成分超标现象;C72DA回磷明显造成改钢,影响生产计划和钢水质量;焊条钢生产由于下渣造成脱氧困难[2],影响生产节奏和钢水质量等事故时有发生。

1.5 作业环境及劳动强度改善情况

该项技术投入使用前,为保证挡渣效果,转炉出钢过程中至少需要投放一颗挡渣球。挡渣球需人工悬挂至挡渣塞车或者人工推送,劳动强度大且挡渣成功率相对偏低。该技术投入后,职工劳动强度有所降低,且挡渣成功率明显提升。

1.6 品种结构限制

目前,150 t炉区冶炼品种钢主要为C72DA、ER70S-6系列及SWRH82B系列,尤其C72DA成品对P含量要求较严格,使用滑板挡渣技术出钢回磷明显降低,能够满足品种钢的冶炼。

2 对转炉冶炼成本影响分析

2.1 合金料消耗成本分析

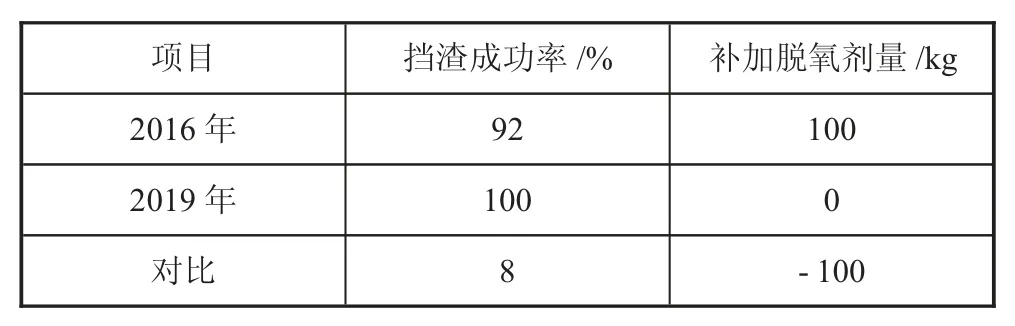

统计投入前(2016年)单炉挡渣失败后平均补加脱氧剂(硅铝钡锶或硅钙钡)量为100 kg/炉,统计2019年生产炉数20 906炉,全年产量413.19万t进行计算,单炉产钢量为197.6 t。合金料收得率变化以前述统计数据进行计算,详见表1和表2。

表1 投入前后脱氧剂补加数据表

表2 投入前后合金收得率数据对比表 %

以目前合金物料价格,品种比例25%计算,则脱氧剂消耗成本降低0.352 4元/t

目前单炉产钢量197.6 t,统计2016年和2019年全年普钢单炉平均配锰均为1.15%,品种钢单炉平均配锰为0.70%,则硅锰消耗成本降低0.721 4元/t,硅铁成本降低0.756 7元/t,合金料消耗成本降低:1.83元/t

2.2 溶剂辅料消耗成本分析

以2016年1月—12月和2019年1月—12月溶剂消耗情况为数据源,统计溶剂消耗数据对比见表3。

表3 投入前后溶剂消耗数据对比表

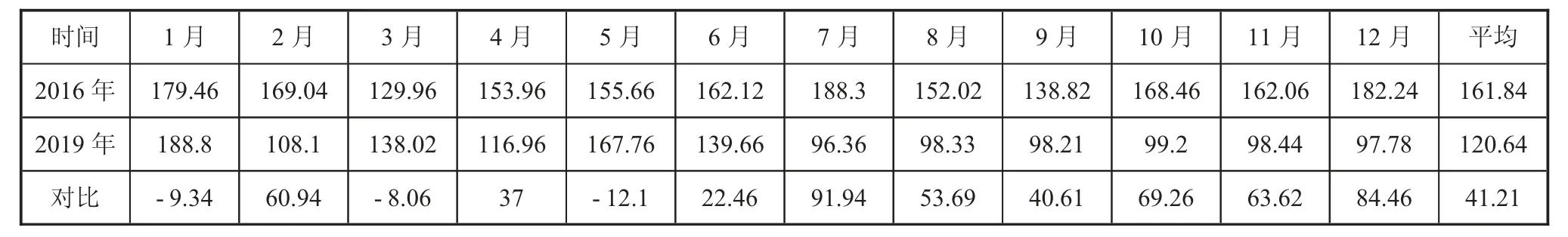

统计2016年和2019年全年改质剂每月消耗量见表4。

表4 中数据存在品种冶炼影响,但目前品种比例虽下降,但是低碳钢冶炼比例并未明显下降。从2019年1月—12月改质剂消耗比2016年整体下降。2019年7月份开始控制改质剂消耗,但2019年1月—6月依然比2016年1月—6月降低改质剂消耗15.15t/月,当前改质剂价格为634元/t,则成本降低0.083元/t,则溶剂辅料成本降低0.94元/t。

表4 2016年和2019年改质剂消耗数据对比表 t

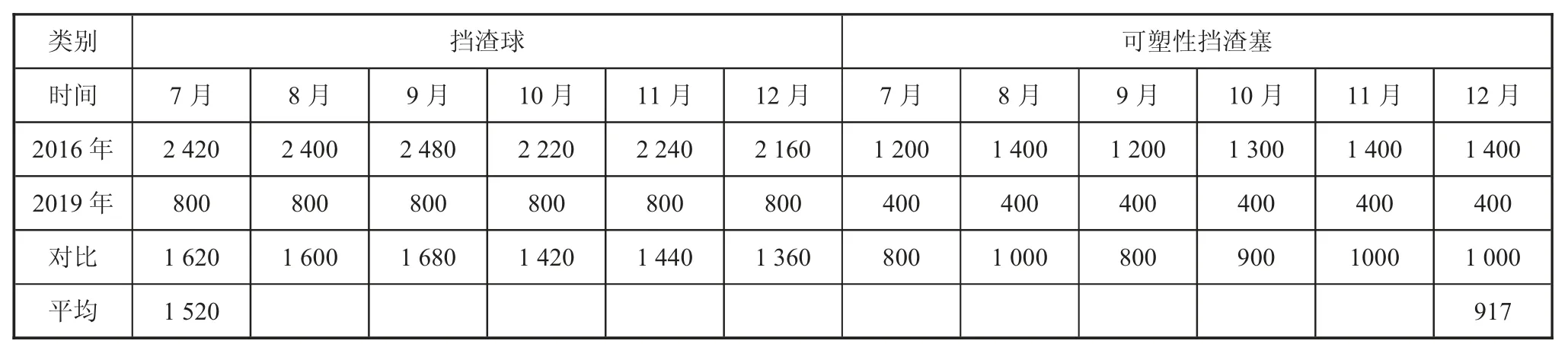

2.3 耐材消耗成本分析

统计2019年平均单月生产生产20 906÷12=1 742炉,目前挡渣球定额为800个/月,可塑性挡渣塞为400个/月。统计2016和2019年7月—12月挡渣球和可塑性挡渣塞使用情况见表5。

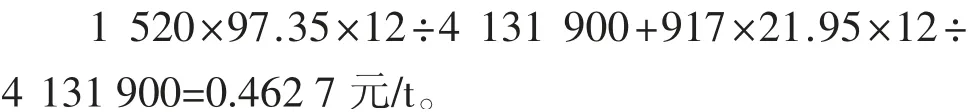

从表5可以得出,平均每月消耗挡渣球降低1 520个,可塑性挡渣塞消耗降低917个/月,则影响成本为:

表5 耐材消耗数据对比表 个

2.4 在线使用设备损坏情况成本分析

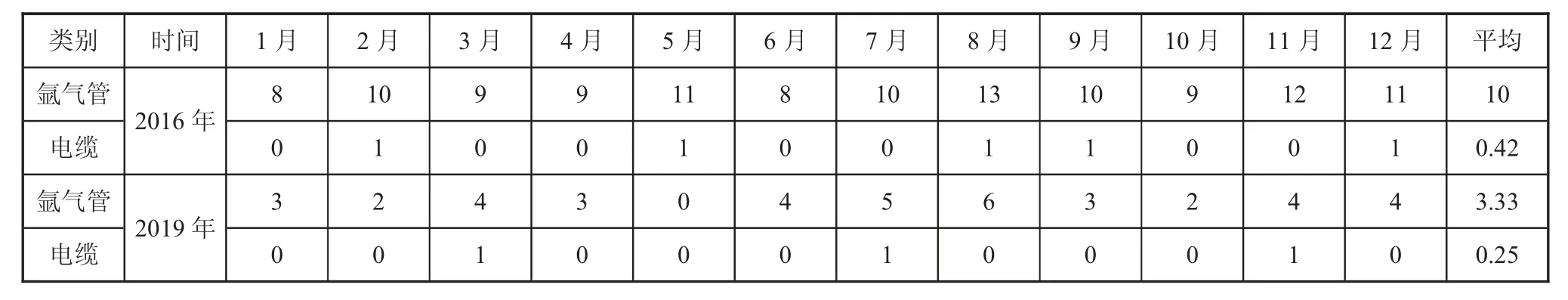

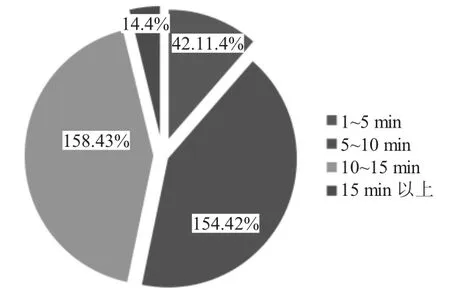

统计2016年和2019年1月—12月氩气管和钢包车电缆更换情况见表6。

从表6可得,2016年氩气管更换为10次/月,2019年更换为3.33次/月,降低6.67次/月;2016年钢包车电缆更换为0.42次/月,2019年为0.25次/月,降低0.17次/月。每次更换为2根10 m金属软管,电缆线更换90 m长。

表6 氩气管和钢包电缆更换次数统计表 次/月

2.5 生产质量事故影响成本分析

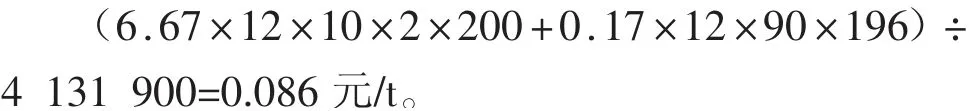

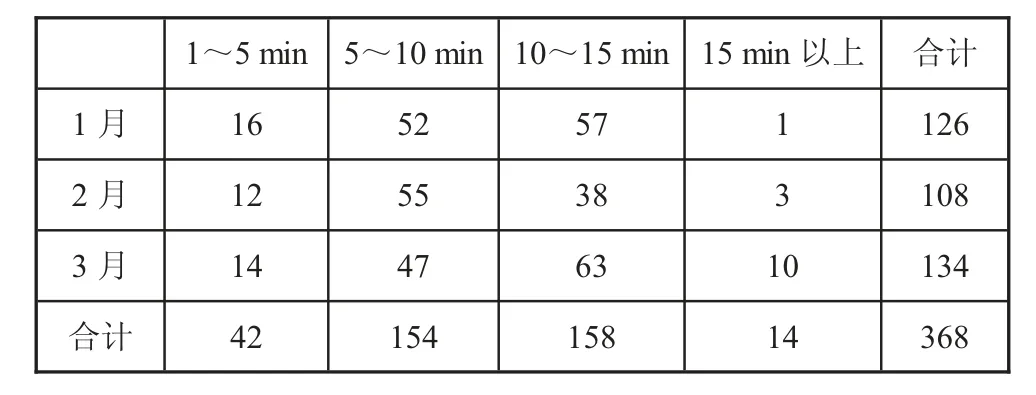

统计2016年1月—3月挡渣失败后对生产节奏的影响及分布,如表7所示。

将表7数据绘制饼图如图3。

表7 2016年1月—3月挡渣失败对生产节奏影响分布统计表 %

图3 2016年1月—3月挡渣失败后对生产节奏的影响及分布图

从表7、图3中可以得知因挡渣失败平均可导致10 min的生产耽搁,经统计2016年全年冶炼路数为19 005炉,全年总产量为345.05万t,单炉产钢量为181.56 t,平均单炉冶炼时间为44.5 min,则全年影响产量:

按增产使吨钢固定费用降低10元计算则影响成本为:

综合上述内容,滑板投入后比投入前成本降低:

目前滑板承包费用为2.75元/t,则滑板投入后成本下滑:

3 结论

1)降低转炉进入钢包的下渣量,提高合金收得率,提高窄成分命中率。

2)回磷量的降低,出钢磷可适当提高,进而降低白灰和轻烧消耗。

3)挡渣成功率的提高,降低了挡渣失败起炉过程中对钢包车相关设备的损坏。4)钢液中夹杂物数量明显降低,降低了质量事故。5)转炉冶炼成本耐材成本虽增加,但滑板挡渣技术的投入是的转炉冶炼成本整体下降。