电渣用无冒口电极锭工艺开发与实践

2021-03-27张永亮

张永亮

(山西太钢不锈钢股份有限公司,山西 太原 030003)

电渣重熔法是一种利用熔渣的电阻热来重熔自耗电极的方法[1]。电渣炉的电极常采用锻造或直接浇铸生产,而直接浇铸的电极多为细长型[2],且为了保证内部质量有一定的冒容比,通过研究分析认为较小的冒容比如5%时,由于冒口保温能力受限,无法对电极锭中心部位的孤立液相区进行及时补缩,形成二次缩孔,为减少二次缩孔的产生需要增加冒容比为10%以上[3]。

目前影响电渣锭成本的一项重要指标是成材率的问题,电渣锭浇铸完后在山西太钢不锈钢股份有限公司(以下简称太钢)电渣炉上不能直接使用,需要对浇铸电极锭进行加工处理,将冒口切除。太钢常用5.6 t电极锭设计冒容比为7.5%,凝固补缩后电极锭的冒口重量约占钢锭重量的4%左右,也即钢锭冒口切除部分为4%,导致金属的成材率较低。为提高电渣锭的成材率进行了无冒口电极锭的工艺开发,采用专用无冒口电极锭钢锭模及配套的浇铸工艺,浇铸的电极锭能直接在电渣炉上使用,取消了电极锭的锯切工序及冒口切除从而也提高了电极锭的成材率,降低了成本。

1 电极锭生产工艺流程

电极锭在太钢第一炼钢厂模铸生产线生产其工艺流程:80 t电转炉→80 t LF炉→80VD炉→模铸浇铸。

模铸浇铸工艺流程:备模→浇筑前的准备(包括检查锭模、吹扫、充氩、挂渣等)→开浇前测温→开浇前流钢→锭身浇注→冒口补缩→浇铸结束。浇注电极锭在型材进行锯切后再与假电极焊接在电渣炉中进行重熔精炼。

2 无冒口电极锭工艺开发

本研究无冒口电极锭的开展主要以H13钢种为例进行了研究与试验[4-5],浇铸锭型为5.6 t电极坯,主要从浇铸过热度、过程保护渣的加入量、浇注速度的控制等方面开展了研究工作。

2.1 浇铸过热度控制

浇铸过热度也即开浇温度与液相线温度差是影响钢锭凝固时间和浇注过程顺利进行的一项重要指标。浇铸过热度高时浇注过程能顺利进行但凝固时间长,若浇注过热度偏低时浇铸过程易出现结冷钢导致浇注困难的问题,但凝固时间短,能快速凝固形成铸锭。

无冒口电极坯的主要特点是浇注结束后最后浇注面也即冒口端面能快速凝固,形成凝固平面,防止因凝固收收缩和补缩导致断面不平或表面缩孔。

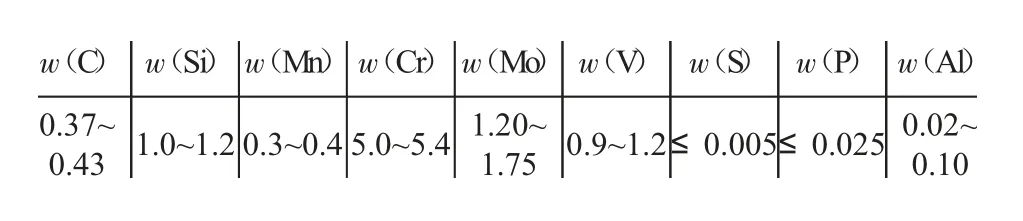

表1 H13浇铸成分控制情况 %

利用相图软件计算的H13熔点如图1。

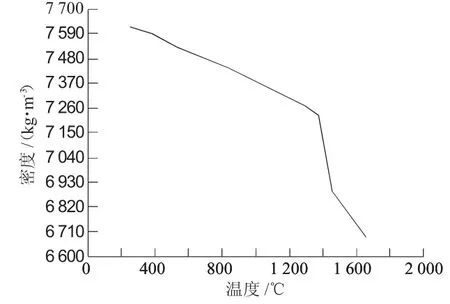

据相关资料整理计算得到H13密度与温度的关系如下页图2。

由分析可知,H13的溶化后密度随温度的变化较大,密度与钢水的黏度哟直接关系,密度增加黏度增加,钢水的流动性变差,钢水的可浇性差。

根据钢种特性初步试验了三种过热度工艺,分别为40~50℃、30~40℃、20~30℃。对试验钢锭凝固端面测量边部与半径1/4处及中心的垂直距离以评价凝固端面的平整性,测量结果如图3,图中中心与边部的垂直距离大是由于中心缩孔导致的。

图2 H13温度与密度的关系

图3 不同浇铸过热度下凝固端面边部距1/4和中心的垂直距离

从试验结果看,过热度大于30℃后浇铸结束断面温度较高,不能快速凝固形成凝壳,导致上部钢水在下部钢锭凝固过程中由于收缩的作用形成较大的缩孔;试验过热度为20~30℃时,在一定的浇铸速度下断面能很快凝固形成较为平整的凝固壳。

2.2 保护渣加入量的控制

模铸保护渣在钢锭浇注过程中主要起润滑表面和上部保温的作用,而无冒口浇铸工艺要求保护渣在保证润滑的情况下,减弱或取消保护渣的保温作用。因在保护渣保温作用下浇注结束冒口端的钢水不能快速凝固形成凝壳,易形成缩孔缺陷与提高浇注过热度存在同样的问题。

为掌握保护渣合理的加入量,在过热度为20~30℃情况下,试验了保护渣加入量为7.5 kg/支、4.5 kg/支、2.5 kg/支三组试验。对试验钢锭凝固端面测量边部与半径1/4处及中心的垂直距离以评价凝固端面的平整性,测量结果如图4,图中中心与边部的垂直距离大是由于中心缩孔导致的。

图4 不同保护渣加入量下凝固端面边部距1/4和中心的垂直距离

试验结果表明:保护渣加入量为2.5 kg/支情况下,在合理的浇铸速度下能形成理想的凝固壳。

2.3 浇铸速度的控制

常规钢锭浇铸过程为开浇大流量、中间稳流浇铸、接近冒口开始一次减流、冒口小流量补缩,采用此工艺浇铸钢锭的内部质量相对致密。但浇注电极坯是由于还要进行一次电渣精炼操作对钢锭内部质量的要求相对较低,但对断面的质量的要求较高。在确定钢水过热度、保护渣加入量的情况下,试验2种不同浇铸工艺下钢锭断面平整情况(见图5)。

图5 不同浇铸工艺下凝固端面边部距1/4和中心的垂直距离

试验确定了合理的无冒口浇注工艺为过热度20~30℃、保护渣加入量为2.5 kg/支并采用图5中工艺2的浇铸工艺,生产的无冒口电极坯断面较为平整达到了电渣直接使用的目的,降低了电渣生产成本。实物典型图片如图6。

图6 无冒口浇注电极坯实物图

3 无冒口电极坯对钢中气体及纯净度的影响研究

为验证无冒口浇注电极坯与原工艺浇铸电极坯对钢锭质量的影响,取样对比分析了电渣后氧含量,对比分析结果见图7。

图7 两种工艺下电渣后钢中氧含量情况

从对比分析结果可知,两种工艺下的氧含量情况基本相当,表明无冒口电极坯工艺对钢锭的质量无影响。

4 结论

1)研究了无冒口浇铸工艺因素对钢锭断面质量的影响情况,研究确定了最佳的操作与控制工艺参数,H13开浇过热度控制在20~30℃、保护渣加入量为2.5 kg/支并采用图5中工艺2的浇注工艺,实现了浇铸电极坯直接在电渣使用的目的,同时也降低电渣成本。

2)对比分析了无冒口浇铸电极坯对钢锭质量的影响,对比了代表性指标氧含量情况,两种工艺下氧含量基本相当,表明无冒口电极坯工艺对钢锭的质量无影响。