基于AMESim软件模拟的支架液压工作原理及仿真

2021-03-27王芸

王 芸

(湖北工程职业学院电气电子学院,湖北 黄石 435000)

液压支架作为大型户外工程的重要设备,在隧道挖掘、跨海建桥、煤炭开采等工作中扮演重要作用。它主要用于支撑采场顶板,移动采运设备,为施工人员创造安全的工作空间。安全性和技术性是评价液压支架使用性能最重要指标,当前国内外科研机构加大对液压支架的研发,特备是支架安全和检测等方面,不断推进技术进步。大吨位的液压支架,特别是千吨位量级,在工业生产中运用日益广泛,也是检测平台的核心部件。液压缸的同步位移是调节液压系统的核心技术之一,对移动梁的高度进行高精度调节,从而达到对液压支架产品可靠性的检测。目前市场上液压液压支架的设计、使用还存在诸多问题,比如,液压控制系统的设计还不够精准,使用中经常遇到各种技术故障。结合该现实问题,本文以AMEsim仿真软件为基础,开展基于不同研究参数设计的液压支架仿真实验研究,旨在探究不同参数设置下,液压支架工作的最佳性能,进而为日后液压元件的设计、使用条件、设备选型等,提供可靠的理论和实践依据。

1 液压支架试验台主体结构

图1 为液压支架试验台主体结构模型,其主要由:顶梁、门架梁、销轴、移动梁、调高液压缸,以及底座六部分组成。液压支架试验台的主体为框架型结构,框架两侧分别设置有等距离的插孔,可以根据现场液压支架的高低随时调整移动梁的高度。

本实验过程中,利用液压支架试验平台主体结构,通过液压缸前段活塞杆端的耳轴结构,然后与移动梁体的底部相连,实现承受梁体传递的重量。该结构中的液压缸的主要作用是对实验平台的高度进行调整。结合实验目的需要,进一步将试验平台高度控制在2~5 m范围内,将实验主体框架搭建好后,将液压缸布置在移动梁直角处。为确保结构组件不被破坏,保证液压支架平台的稳定性,其中的四组液压缸必须同时进行升降,且速度要保持一致,以此保证实验平台的安全和可靠性。

图1 液压支架试验台主体结构

2 液压系统的整体设计分析

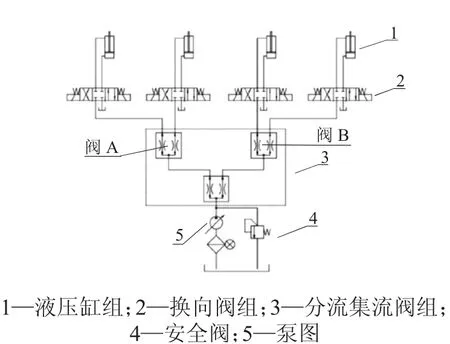

液压系统工作原理是通过改变压强增大作用力。一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件(附件)和液压油。液压系统分为液压传动系统和液压控制系统两大类。液压传动系统主要依靠动力传递持续工作。液压系统一般指的是指液压传动系统,主要体现在动态性能方面,目的是为了满足液压系统输出的特定需求。在液压缸同步控制实验中,将多个液压支架同步位移,以实现液压回路,进而实现当各个液压缸载荷相同时,运用机械联动实现各个液压缸实现活塞杆运动,进而达到液压缸的同步位移的目的(见下页图2);当液压缸载荷有较大差别时,液压传动系统产生的偏差可能造成联接部件的变形或者损坏,甚至出现液压缸的活塞杆断裂或者卡死。为了保证液压缸位移的同步性,通常需要通过液压同步控制回路来精确控制,比如流量同步、容积同步和伺服同步等。具体而言,通过伺服回路实现液压缸流量同步,容积回路实现容积一致等,最终实现所有液压缸同步移动。假若对精确性要求更高,则成本造价也随之提高。流量同步回路通过对集流阀进行分流可以实现同步移动,这种操作更加简便、节约成本。

图2 液压系统原理

油液首先进入集流阀进行第一阶段分流任务,将两种流量均分成1∶1的回路,然后再进入集流阀进行第二阶段分流任务,在之前两路流量基础上继续均分,形成四路同等流量的液压回路。液压缸组1的同步精确度可高达1%~3%,极大的纠正了偏差,换向阀组2可以液压缸组分别进行控制,安全阀4对液压系统产生的压力能起到缓冲作用。

3 基于AMESim仿真的液压系统实验步骤

3.1 仿真平台

目前我国一般采用多体动力学分析软件如ADAMS等对大型机械设备进行开发,根据设备工作状态下各部件的参数,具体分析设备工作的运动规律、动态性能、部件强度,不断调整到直至满足使用需求。但这种方法也存在弊端,一味强调各部件动力学或力学分析,忽视了整体与部件之间的契合关系,将导致最终计算结果存在偏差、影响设备整体与部件之间协调性。

AMESim被广泛应用于多个学科领域,用户可以根据自身的需求在这个平台上建立复杂的系统仿真模型,例如燃油喷射、制动系统、动力传动、机电系统和冷却系统等,并在此基础上进行仿真计算和深入分析。航空航天、汽车等领域的一些客户已经搭建了各自系统的AMESim模型,并希望基于该模型进行实时仿真测试,尤其是针对HIL(硬件在环)测试。在这方面,AMESim为Speedgoat实时仿真目标机提供了实时仿真的接口,能够让客户方便地利用已有的AMESim模型开展实时仿真。

3.2 仿真实验

结合实际工作需要,为避免液压支架在运行过程中出现非同步和卡壳等问题,因此在在液压支架设计时,就应该全方面考虑,同时前期需要进行仿真实验,以确保设计方案可行可靠。本研究以AMEsim仿真软件对液压支架的选型结果进行建模分析,主要利用液压元件及液压回路实现模拟仿真,以期更加真实的拟合液压支架的实际工作情况,并对液压支架的安全性和可靠性进行测度。另外,在模型构建和分析时,在对仿真结果无影响的前提下,对相关设备和元件进行简化,将仿真时间设置为十秒。另外,不考虑液压支架管道长度,以及空气助力等对结果的影响。具体各参数设置如下:芯质量块质量选择2 kg;阀芯固定节流孔直径设定为6 mm,流通小孔的直径设定为8 mm;弹簧刚度设定为2 N/mm;流量进出口最大流量系数为1;活塞杆直径选择200 mm,液压缸设计行程4 m,液压泵转速为1 200 r/min;液压油动力豁度设定为30×10-3Pa·s-1等。实验参数设定依据液压支架现实需要,从而保证实验结果具有现实指导意义。

4 AMESim仿真结果分析

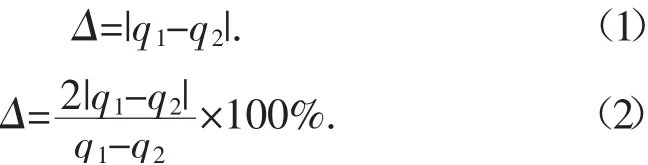

1)随着负载压力差的提高,分流集流阀的精确程度会逐渐降低。设定液压支架四个同步缸质量分别为400 kg、450 kg、500 kg、550 kg,表示四个同步液压缸负载存在差异。再由公式(1)和(2)可计算模型绝对误差和同步精度δ分别为0.001 1 L/min和4.1%。由此可见,仿真结果达到预期效果。即绝对误差值在合理的误差范围内,另外同步精度也控制在允许的区间内。

式中:q1,q2分别为单位时间通过液压缸分流集流阀A和B的油液流量。

2)重新设定四个同步缸的质量分别为:500 kg、525 kg、550 kg、575 kg,这样以来液压缸的负载量也减少了。结果发现液压缸负载量减少后油缸的流量差也变小了,但同步精度提高了,同样利用公式(1)、(2)可得到同步精准度高达2%。

5 结语

本文介绍了液压支架系统的组成结构与工作原理,并基于AMESim软件建模液压系统进行仿真实验,对不同结构参数的设备元件功能性进行分析,得出结论,立柱控制阀、安全换向阀、分流阀、管道通路等是影响液压支架升降效率的关键因素,为液压支架设备元件的选取提供了可靠的依据,活塞直径越大、弹簧刚度越小时执行元件液压杆的速度变化震荡幅度越小。这些都为支架液压元件的选用、设计提供了分析思路和借鉴,具有一定的现实指导意义。