某台循环水换热器管束腐蚀分析与防护*

2021-03-27陈丽娟徐向红

陈丽娟,魏 博,徐向红

(1.新疆大学 化工学院,新疆 乌鲁木齐830046;2.新疆大学 煤炭清洁转化与化工过程自治区重点实验室,新疆 乌鲁木齐830046)

0 引言

换热设备是化工、炼油、动力等工业部门广泛使用的一种通用设备.据相关统计资料显示,各种类型换热器的数量占石油化工企业设备总量的40%左右[1],投资成本约占总投资的10%~20%,可见其所占的重要地位.

虽然现在出现了众多结构各异的换热设备,如喷淋式蛇管换热器、螺旋板式换热器、缠绕管式换热器等,但管壳式换热器仍占据设备主导地位,其具有结构紧凑坚固、可靠性高、适用性广、易于制造、处理能力大、选用材料范围广(碳钢、低合金钢、高合金钢、铝材、钢材、钛材等)、清洗方便、能承受较高操作压力和温度等特点,可以满足工艺过程高温、高压对设备的要求.

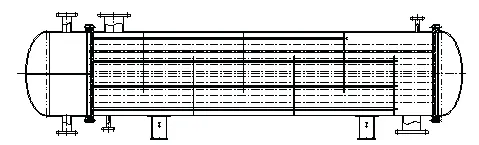

某化工厂采用管壳式循环水换热器,基本结构如图1所示,主要由换热管、壳体、管箱、支座、分程隔板等组成.但该设备仅运行约半年即发生了换热效率降低,换热管泄漏等问题.换热管材料为19 mm×2 mm的20#钢管,管程入口温度为52℃,出口温度为172℃,压力为0.8 MPa,介质为循环水.宏观检查发现换热管内壁发生了严重腐蚀泄漏,从而影响了设备正常运行,因此需要针对换热管腐蚀泄漏的原因提出对策,进而避免大面积换热管泄漏情况的出现,保证换热器的长期、安全稳定运行.

图1 管壳式换热器Fig 1 Shell and Tube heat exchanger

1 理化检验

1.1 材料

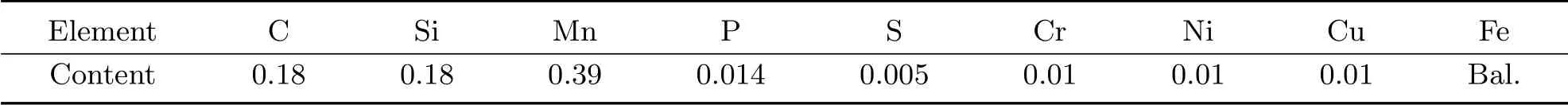

对换热管取样进行化学成分分析,表1列出了具体的化学元素含量.根据GB/T 699―2015对20#钢的成分规定[2],各元素标准含量(wt.%)应为:C 0.17~0.23,Si 0.17~0.37,Mn 0.35~0.65,P<0.035,S<0.035,Cr<0.025,Ni<0.3,Cu<0.25.由标准数据对比可知,材料的化学成分符合国家标准要求.

表1 20#钢化学成分(wt.%)Tab 1 Chemical composition of 20 steel(wt.%)

1.2 宏观形貌

图2为换热管内壁宏观形貌图.为了进一步观察换热管内壁腐蚀形貌,在去除管内壁腐蚀产物后可以观察到,管道内表面凹凸不平,呈黑色,有明显的腐蚀痕迹.

图2 传热管内壁腐蚀宏观形貌Fig 2 Macro-morphologies of exchange tube

1.3 截面形貌

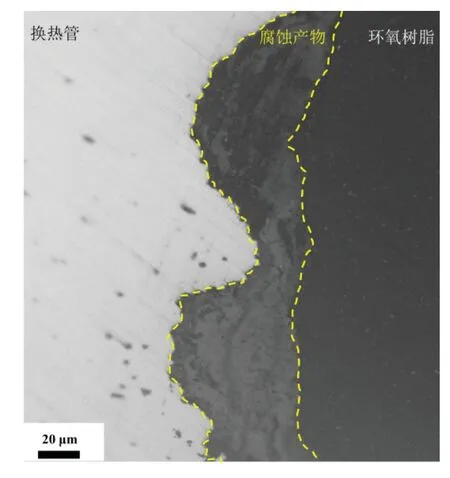

换热管横截面如图3所示.可见,换热管内表面生成了一层较厚的腐蚀产物层,最大厚度达到53.92μm.管内表面受到严重腐蚀,腐蚀从管内壁发生,呈现凹坑特征,并向外壁方向发展,直至泄漏.

图3 传热管内壁截面形貌Fig 3 Cross-sectional morphologies of exchange tube

1.4 产物分析

宏观检验发现管内壁的产物主要分为两层,对其内外层产物进行分离,分别在干净无水无油的坩埚内进行研磨.对研磨好的固体粉末通过X射线衍射仪(XRD,D8 Advance,German)进行物相分析,结果如图4和图5所示.换热器管束内表面外层的产物大部分是CaCO3和CaO,说明换热器发生了结垢.如图5所示,换热器管束内表面内层提取物的主要成分为FeOOH和Fe2O3,说明铁氧化物是换热器管束主要腐蚀产物.

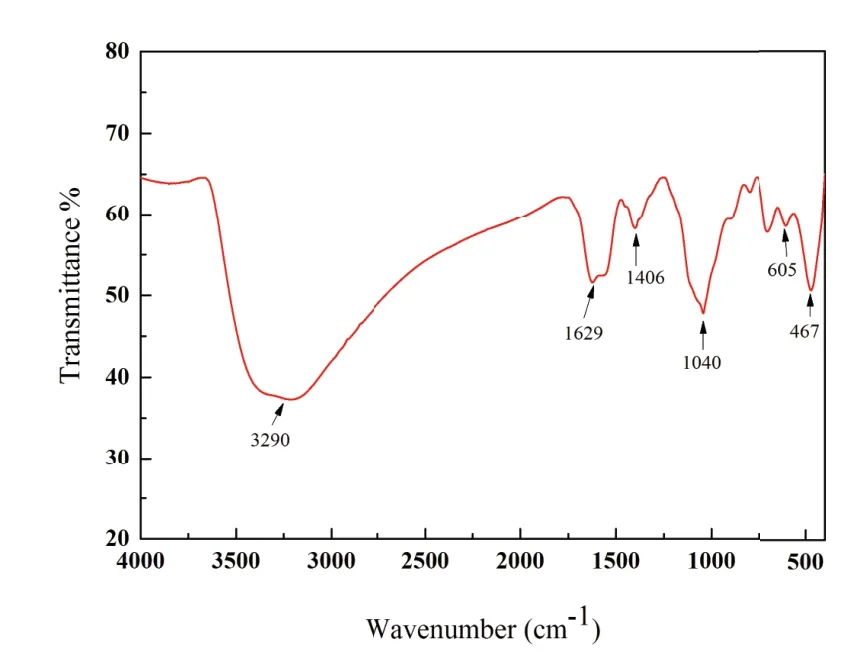

为进一步研究腐蚀产物成分,对换热管束提取腐蚀产物进行了红外吸收光谱(IR,VERTEX 70,German)分析,结果如图6所示.可以观察到多个红外吸收峰位置,3 290 cm-1处出现较强峰位,为N-H衍射峰,在1 040 cm-1处出现的峰位则为C-O-C衍射峰,在1 629 cm-1观察到的峰位属于C=O伸缩振动峰,证明提取物中还含有少量有机物质成分,这是由于循环水中添加了缓蚀剂.此外,467 cm-1处的吸收峰为α-Fe2O3的特征峰,605 cm-1和1 406 cm-1处的吸收峰分别为α-FeOOH和γ-FeOOH的特征峰[3],证明提取物主要以铁的氧化物为主.

图4 换热管内壁表层产物的XRDFig 4 XRD pattern of outer products formed on

图5 换热管内壁内层腐蚀产物的XRDFig 5 XRD pattern of inner corrosion products

图6 换热管内壁内层腐蚀产物的FI-TRFig 6 FT-IR spectras of the inner corrosion products formed on the inner wall of heat exchange tube

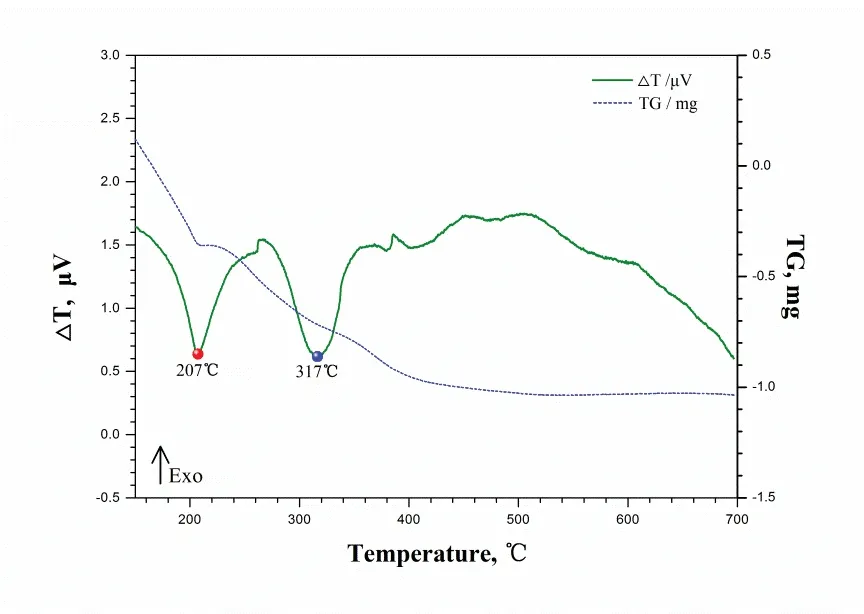

图7 换热管内壁内层腐蚀产物的DSC和TG曲线Fig 7 DSC and TG curves of the inner corrosion products formed on the inner wall of heat exchange tube

换热管内壁腐蚀产物的差热(DSC)及热重(TG)分析结果如图7所示.由热重和差热分析曲线显示,约在200℃左右开始出现第一个强吸收峰,峰值207℃,第二个强吸收峰在317℃,442℃达到平衡,总失重近7%,失重温度跨跃较宽的温区.而在700℃时,TG值为负值,这是由于产物脱水和脱氢反应造成的.图中,两个吸热峰对应着由2种不同物质引起的失重.第一个吸热峰由于α-FeOOH·n H2O脱去粒子吸附水引起的,接着因脱烃作用生成α-Fe2O3,因此产生了第2个吸热峰.由此可以推断α-FeOOH的加热相变过程为[4]:

2 腐蚀机理

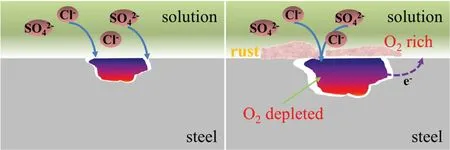

循环水换热器换热管采用的是20#钢,显微组织为珠光体和铁素体组织,且含有少量夹杂物.腐蚀产物分析结果显示腐蚀产物的主要成分为Fe2O3和FeOOH.对循环水监测结果显示,该厂间冷循环水中SO24–和Cl–质量浓度较高,均大于350μg/L.氯离子含有较强的活性和吸附性,很容易吸附在金属表面与阳离子反应,形成一个闭塞的氧浓差电池,导致自催化腐蚀.反应式如下[5-9]:

另一方面,夹杂物作为一种缺陷,会降低钢的耐Cl-腐蚀性能.夹杂与钢基体间的电化学异质性存在差异,从而引起微电偶腐蚀[10].由于夹杂与基体界面处形成微缝隙导致缝隙区的闭塞效应使基体溶解速率加快.在腐蚀过程中,金属开始溶解并产生阳极离子,进一步导致腐蚀离子(如Cl-)从溶液向阳极位置迁移[11].因此,在浓度梯度下,有一部分离子沿水平方向扩散,导致坑的水平扩展和蚀坑的形成.这可以解释腐蚀坑在早期的发生.但是,足够长的时间后,试样表面会覆盖一层产物膜,产物分析结果显示腐蚀产物的主要成分为Fe2O3和FeOOH,产物膜疏松不具有保护性,因此腐蚀坑沿垂直和水平方向进一步扩展,甚至穿孔泄露.此外,点蚀由于其隐蔽性很难被发现,当设备受到载荷作用时,裂纹从蚀坑底部萌生扩展,发生应力腐蚀开裂(SCC)[12].

图8 蚀坑萌生与扩展过程Fig 8 Schematic representation of the micro-pit initiation and propagation process

3 结论与建议

造成设备腐蚀的原因是多方面的,有材质、结构、制造工艺、介质等,综合以上分析结果,可以给出如下的结论:

(1)换热管内壁发生了严重的点蚀,蚀坑逐渐向外壁方向扩展,导致腐蚀穿孔;

(2)换热管内壁产生了以碳酸钙为主要成分的垢层,因此造成了换热器换热效率降低;

(3)换热管发生了垢下腐蚀,同时介质中的侵蚀性离子(如Cl-)等在垢下聚集,发生了闭塞的自催化酸化反应,进一步加速了垢下腐蚀.

根据腐蚀机理与设备运行情况,给出如下建议:

(1)在冷却水系统添加以铬酸盐为主要成分的缓蚀剂,铬酸根离子是一种阳极(过程)抑制剂,当与合适的阴极抑制剂组合时,能达到良好的效果;

(2)加强循环冷却水水处理,严格控制水中有害离子(如Cl-)含量,同时要避免污垢等引起的腐蚀;

(3)加强设备的维修管理,避免设备因偏离设计工况而造成腐蚀的加剧.

换热器检查过程中,采用电涡流的检测手段对管束壁厚进行测量和跟踪,同时对已发生腐蚀泄漏的换热器管束进行抽管取样做测厚及金相检测;

(4)在该工况下,20#钢明显不能满足使用要求.建议升级换热管的材质,如Q235钢、不锈钢等.选用奥氏体不锈钢时,应该考察环境中奥氏体不锈钢发生点蚀和氯化物应力腐蚀开裂的氯离子浓度临界值;

(5)可采用牺牲阳极保护技术,选用电位较负的锌或者镁合合金向被保护的钢提供阴极电流,从而使得管束得到保护.